應用于經濟型數控機床的“軟撞塊”回零技術

魏 巍

(北京勞動保障職業學院,北京 100029)

1 引言

經濟型數控機床由于成本控制的原因,一般其數控軸采用開環或半閉環控制,即機床的數控軸不配置光柵尺等位置控制系統。此類機床在每次開機后,均須執行一次回參考點的操作,即所謂的“回零”。以此作為簡易數控系統建立其機床坐標系的基準,同時相應的軟限位、螺距補償等控制功能方可生效。一般而言,回參考點動作的機械結構原理如圖1所示,分為兩種:接觸式,采用行程開關等作為回零發信元件,圖1(a);非接觸式,采用接近開關等作為回零發信元件,圖1(b)。

圖1 回參考點的機械結構

在具體的設計應用中,按數控軸行程的長短,選用不同的機構方式。對于常規行程(一般為>100 mm),大多采用接觸式回參考點機構;較短行程(10~100 mm),則多采用非接觸式回參考點機構;而對于超短行程(<10 mm),由于受裝配空間及元件規格尺寸的限制,上述兩種方式均很難實現準確可靠的回零控制。本文討論的研究對象是國產某型剃齒刀磨床,其數控砂輪修整器軸向進給軸的有效行程僅為1.5 mm,不難想象其狹小的空間難以配置光柵或機械撞塊。該難題的最終攻克直接催生了“軟撞塊”回零技術概念提出及相關技術的應用,從而為超短行程數控軸的回零控制提供了一種簡便可靠的全新解決方案。

2 試驗樣機的設計優化論證

2.1 數控砂輪修整器機械結構分析

該型磨齒機的數控砂輪修整器部件的最大外形尺寸為401 mm×236 mm×211 mm,而其傳動鏈末端的修整金剛筆的有效運動行程:Xmax=1.5 mm(實際工作行程<0.05 mm);Zmax=50 mm(實行工作行程約40 mm)。其機械結構原理見圖2。

圖2 數控修整器的機械結構原理

在此機構中,其軸向進刀軸X軸采用齒輪傳動及差動螺母機構,回差小、精度高,并通過帶扛桿機構的可調角度靠模進行大角度砂輪修形[1]。

2.2 傳動鏈參數計算

軸向進給軸X軸的傳動鏈參數如下:齒輪傳動比ix=18/60;差動螺母上螺紋t1=1.5 mm,下螺紋t2=2.0 mm;杠桿比L1/L2=1/2.5,不難算出x軸的驅動電機每轉進給當量:

Jx=Ix(t2-t1)L1/L2=6×10-2mm/轉

(1)

在徑向進給軸Z軸傳動鏈中,齒輪傳動比iz=4/15;絲杠螺距tz=3 mm,同樣可算出Z軸的驅動電機每轉進給當量:

Jz=Iz.tz=0.8 mm/轉

(2)

2.3 面臨的技術難點

根據上述修整器機械結構的特點,很快就得出結論,即采用2種傳統的回零方式均很難實現可靠的回零動作控制。因為整個機構傳動鏈的任何環節均沒有足夠的裝配空間來加裝作為參考點發信元件的行程開關或接近開關及其撞塊;且查閱樣本資料后,已知的最小規格的接近開關,其尺寸也有Φ3 mm,遠遠超過了X軸的行程;如果為了實現回零而改變機械結構,增大X軸的行程,其杠桿機構的固有原理誤差(主要表現為用線性控制量代替非線性幾何運動產生的誤差[1])會被同比放大,將嚴重影響修形精度。

3 ”軟撞塊”回零技術方案介紹

3.1 “軟撞塊”回零技術的整體設計思路

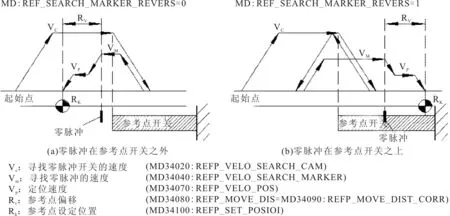

鑒于2節所述的諸多因素,從改造修整器硬件結構的角度來實現數控修整器的回零動作控制已無可能,因此將研究轉向從數控系統控制軟件的角度尋找突破口。通過對數控系統返回參考點的基本控制原理[2](圖3)的深入分析。

圖3 返回參考點的基本控制原理

由此提出了一個全新的純軟件結構的數控軸回參考點控制方案,即本文所說的“軟撞塊” 回零技術。其技術方案的設計思路如下。

3.1.1 修改PLC程序

通過編輯相應的PLC邏輯語句來模擬出整個返回參考點過程中發信元件的狀態信號,并以此替代原外部輸入信號,植入相關的軸控制PLC子程序塊中。其中,參考點開關撞塊的長度用PLC的定時器指令虛擬構建。這就是”軟撞塊”回零技術的核心內涵。

3.1.2 忽略不必要參數

由于圖3中的參考點偏移Rv是為傳統回零方式中為方便回零撞塊的機械調整而設置的零點偏置參數,在”軟撞塊”回零操作中已無實際意義,可予以簡化略去。

3.1.3 確定約束條件

為保證回零操作定位的重復精度應設定“軟撞塊”回零操作的前提條件為:從機床零點移出再回到同一零點(即δ=0),并由數控系統加以確認。因此須在PLC程序和機床參數設置中對相關操作方式和步驟予以約束和規定。

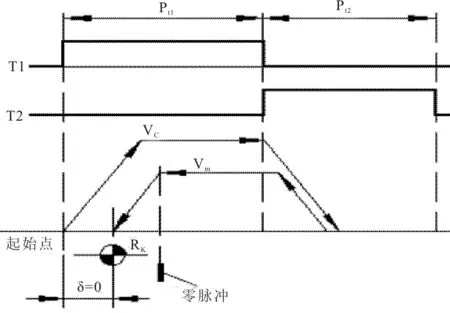

基于以上各點,可得出“軟撞塊”回零動作過程的原理,見圖4 。

3.2 “軟撞塊”回零控制方案

3.2.1 用PLC程序構建虛擬的發信元件狀態模型

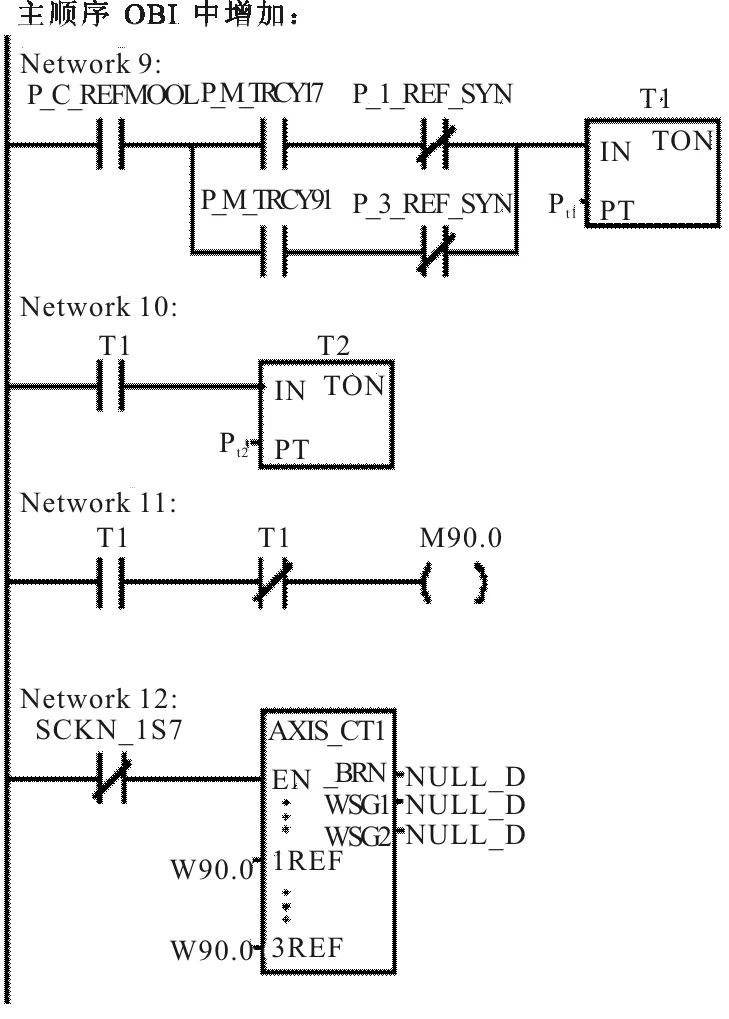

具體的PLC程序如下(圖5)。

圖4 “軟撞塊”回零技術原理

PLC程序注釋:

Network 9:在回參考點方式下,如果數控軸未回過參考點,按下相應的回零方向鍵+X或+Z,即激活延時通定時器T1。

Network10:延時T1時間后激活定時器T2。

Network11:由T2定義的脈沖寬度即為”軟撞塊”的長度,將其狀態送至中間變量M90.0。

Network12:M90.0賦值于數控系統內置的標準軸控制PLC子程序相應的參考點開關地址。(Pt1、Pt2的單位均為100 ms)。

3.2.2 PLC參數及相關機床數據的設置及其約束關系

參考點”軟撞塊”的長度,Pt1要根據機床數據MD34020定義的速度確定,即要求在該速度下碰到撞塊后減速到“0”速時,坐標軸能停在撞塊之上(不能沖過撞塊)[2]。

圖5 OLC程序

應保證在回參考點過程中,驅動電機應旋轉不超過1周,以保證零脈沖采集的準確性和唯一性。在實際調試過程中,對機床數據MD34040,MD34070以及Pt1、Pt2的設置應結合1.2節的計算結果予以分析和優化。

機床數據MD34080和MD34090兩個參考點偏置量均應設為0。

3.2.3 “軟撞塊”回零的操作方式及流程

(1)設置機床數據MD10720,將開機畫面的缺省默認操作方式限定為參考點方式。

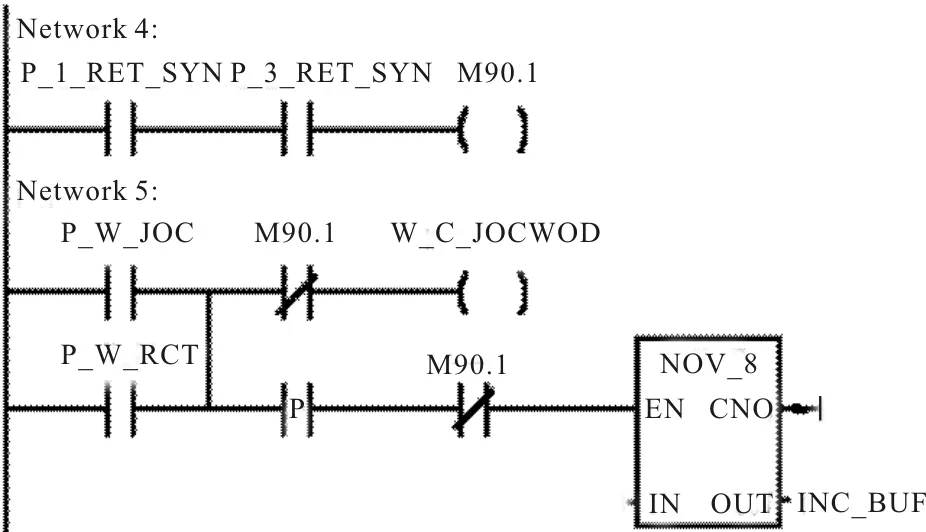

(2)X,Z軸均完成回零操作后,PLC程序將自動閉鎖JOG、JOG REF,JOG INC三種操作方式,使操作者此后只能在MDA或自動方式下操作,避免錯誤的回零操作使機床零點走失。相關PLC程序如下。

子程序SBR38 MCP NCK(圖6)。

(3)規定所有的修形程序結尾均必須加入G0X0Z0語句。且在機床關機前必須檢查各軸是否均已返回零點。

4 樣機試驗效果評價

基于上述”軟撞塊”回零技術的砂輪修整器回零控制方案,在樣機上得以成功實施,最終不僅1.5 mm行程的X軸采用了”軟撞塊”回零技術,而且Z軸也因機械裝配空間不夠采用了該技術。經實驗驗證及用戶生產考核,證明在正常工況下,所有數控軸均可實現安全可靠的零點重復精確定位。

圖6 回零控制

5 結語

“軟撞塊”回零技術不需要任何發信元件及機械撞塊,因此避免了硬件故障導致的回參考點失敗錯誤,特別是在超短行程的數控軸回零控制中有著無可比擬的優勢。同時,該技術也為經濟型數控機床的回零控制提供了一種低成本的解決方案。

“軟撞塊”回零技術亦有一定的局限性,主要表現在非正常工況(如系統突然斷電)下可能導致的機床零點走失。因此,在數控軸行程足夠長的情況下,仍建議采用傳統的兩種回參考點控制方式。