7.62 mm手槍彈高速沖擊下超高強鋼塑性強化機理

李潭, 王璋, 李照昌

(北京汽車集團越野車有限公司, 北京 101300)

收稿日期:2019-12-30

基金項目:武器裝備預先研究項目(30105140102)

作者簡介:李潭(1984—),女,碩士研究生。E-mail: litan19841016@163.com

通信作者:王璋(1963—),男,研究員級高級工程師。E-mail: wangzhang@beijing-atc.com.cn

0 引言

隨著鋼鐵冶煉及熱處理技術水平的不斷提升,低合金鋼的力學性能也越來越高,其強度已經超過1 500 MPa,達到超高強鋼的水平[1-2],廣泛應用于軍事防護、特種裝備等領域[3-5]。低合金超高強鋼按照化學成分主要分為Si-Mn系和Cr-Mo系,通過熱處理得到回火馬氏體組織,靜態抗拉強度可達1 500 MPa以上,硬度在500 HBW左右,然而延伸率僅為6%左右,但有文獻[6-7]指出,Cr-Mo系低合金超高強鋼隨著應變率的提高材料塑性變形能力存在一定程度的提高,Meyer等[6]提出35NiCrMoV鋼的延伸率和斷面收縮率在應變率102s-1時開始提高,在103s-1應變率下延伸率提升約30%. 高速沖擊下超高強鋼的塑性變形行為對于其軍事應用至關重要[8-12],因此對超高強鋼在高速沖擊下的塑性行為及其機理的研究十分必要。

本文選取Cr-Mo系新型超高強鋼BATC-FD-05 (以下簡稱FD-05鋼)進行彈頭高速沖擊試驗,采用CAD重構建模方法,測定FD-05鋼在104s-1應變率下的延伸率和斷面收縮率,同時對比分析了變形前后的金屬晶體狀態,初步探究該材料在彈頭高速沖擊下的塑性變形機理。

1 材料基本特征

1.1 化學成分及組織狀態

試驗選用新型FD-05牌號超高強鋼,化學成分見表1,合金成分主要為Cr、Mo、Mn等元素,并添加Ti等微量元素,經淬火和低溫回火處理后的組織為晶粒較細的回火馬氏體組織,如圖1所示。

表1 FD-05鋼化學成分Tab.1 Chemical compositions of FD-05 steel %

圖1 FD-05鋼光學顯微鏡金相組織Fig.1 Microstructure of FD-05 steel

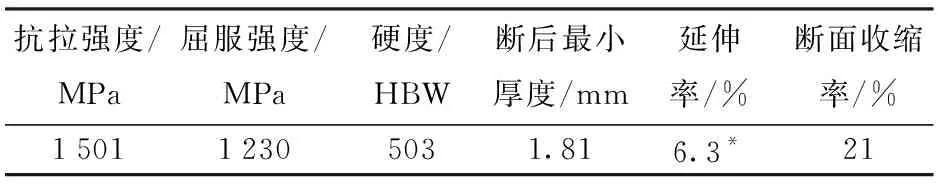

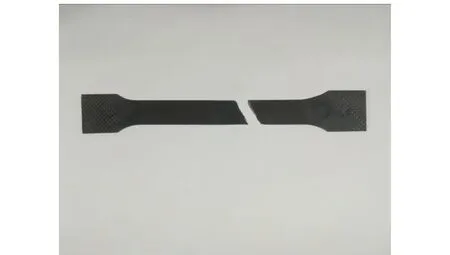

1.2 材料靜態力學性能

靜態拉伸試驗依據國家標準《GB/T 228.1—2010 金屬材料 拉伸試驗 第1部分:室溫試驗方法》制備試樣并測試,力學性能及參數見表2. 斷裂位置在標距線內,沒有產生明顯縮頸,拉伸后試樣如圖2所示。

表2 FD-05鋼靜態力學性能及參數Tab.2 Static mechanical properties and parametersof FD-05 steel

圖2 靜態拉伸后試樣Fig.2 Test specimen after static stretching

2 高速沖擊下塑性變形

2.1 高速沖擊試驗

圖3 槍彈射擊及測速示意圖Fig.3 Schematic diagram of shooting and velocity measurement

由于FD-05鋼的高強度、高硬度,厚度2.2 mm的試樣采用高速拉伸試驗方法難以達到104s-1的應變率,因此,選用槍彈射擊試驗來提高試樣變形應變率。

試驗條件為:79式沖鋒槍發射DAP51B式7.62 mm手槍彈進行測試;銅披甲鋼芯彈頭質量6.5 g,彈頭前端呈橢球狀;射擊距離為10 m,測速設備放置于靶板前方1 m進行速度測定,控制速度在505~515 m/s. 試驗前將試件固定在射擊臺架上豎直放置,選取中央5個射擊點,間距不小于100 mm,布置示意圖見圖3.

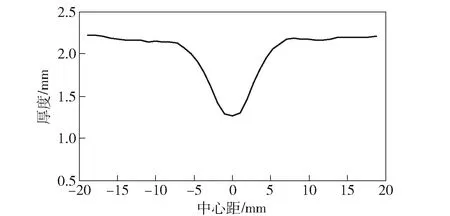

2.2 高速沖擊試驗的測量與計算

測量各彈坑最大深度及變形區厚度,得到彈坑平均深度為6.53 mm,以彈坑中心為橫坐標原點、各位置對應的厚度減薄情況如圖4所示曲線,板厚減薄最大位置為著彈中心,最大減薄厚度為0.93 mm. 根據(1)式計算得出應變率約為1.63×104s-1(彈頭與鋼板接觸時的平均速度為 511 m/s,彈坑平均深度6.53 mm,按勻減速運動可計算出接觸時間約為0.026 ms;彈坑中心減薄厚度為0.93 mm),槍彈射擊試驗可以滿足2.2 mm厚度超高強鋼試樣應變率達到104s-1的要求。

(1)

圖4 彈頭沖擊部位鋼板厚度情況Fig.4 Thickness of test specimen after impacting

測試試板掃描后導入三維設計CATIA軟件中進行重構建模,選取以彈坑點為中心的柱狀區域進行曲面實體重構,圖5為試驗彈坑正視圖及重構實體半剖示意圖。各彈坑變形程度一致,因此彈坑處殘余形變狀態能夠反映材料塑性變形能力。

圖5 彈坑正視圖及重構實體建模半剖示意圖Fig.5 Test specimen after impacting and reconstructed semi-model

表3 軸向δ表Tab.3 Axial δ

彈頭沖擊中心處承受平面雙向受拉、法向受壓應力狀態,與爆炸沖擊載荷類似,受力情況比單軸靜態拉伸復雜,因此,靜態拉伸試驗下的斷面收縮率不能體現材料高速撞擊下的塑性變形能力。彈頭撞擊試驗的斷面收縮率根據(2)式進行計算,鋼板斷面收縮率Z要大于42.27%.

(2)

式中:ΔSmax、S0分別為拉伸試樣最大縮減面積和原始截面積;b0為拉伸試樣原始寬度。

3 高速沖擊下微觀組織分析

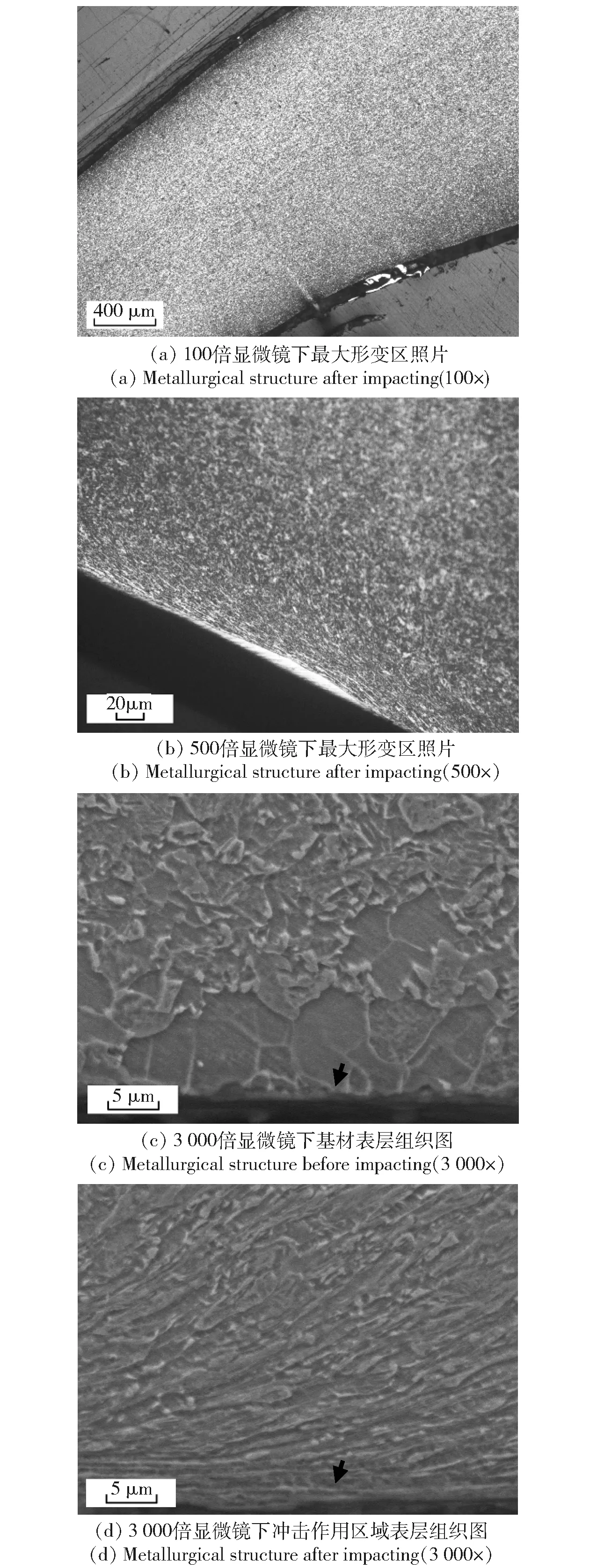

3.1 金相組織分析

圖6 試樣金相組織Fig.6 Metallurgical structures of test specimen

圖6為光學顯微鏡下的金相組織。其中:圖6(a)為100倍顯微鏡下最大形變區照片;圖6(b)為500倍顯微鏡下最大形變區照片,從中可見晶粒組織隨著形變方向而被拉長;圖6(c)為3 000倍顯微鏡下未發生沖擊基材表層組織圖,箭頭指示側為鋼板表面;圖6(d)為3 000倍顯微鏡下發生沖擊后的試樣組織圖,箭頭指示側為鋼板表面。從圖6(c)和圖6(d)中得知:在試樣近表面存在熱處理過程中的脫碳層,厚度約為12 μm,脫碳后的組織為鐵素體組織,硬度較低,塑性較好,該脫碳鐵素體層有助于緩解在劇烈變形過程中裂紋源的產生與擴展,內部為硬度、強度較高的馬氏體組織;在彈頭沖擊后鐵素體組織由原來的塊狀晶粒變為狹長纖維狀,臨近脫碳層的馬氏體組織區域晶粒也發現形變,晶粒沿變形方向被拉長,整個斷面未發現微觀裂紋。

3.2 晶粒尺寸及晶界分析

由于FD-05鋼采用淬火低溫回火熱處理方式,且基材中添加細化晶粒元素,因此馬氏體組織過細,常規測量方式難以檢測其晶粒尺寸及晶界狀態,特此采用高溫金相和透射電鏡(TEM)表征晶粒狀態,分別如圖7和圖8所示。圖7(a)為基材高溫金相組織,其晶粒度為13級;圖7(b)為變形區高溫金相組織,其晶粒達到14級。通過圖7(d)高溫金相晶界能譜(位置見圖7(c))和圖8晶界透射電鏡照片可見樣品的晶界雜質含量低,純凈度高。

金屬材料強度與塑性均與材料的晶粒度關系密切,其晶粒尺寸越小、晶界數量越多,材料的強度與塑性就越好。在高速沖擊下,發生晶粒破碎等現象,晶粒數目增多、晶粒尺寸減小,根據Hall-Petch公式[13](見(3)式),在沖擊過程中鋼板強度有所提高,同時試驗中未出現裂紋萌生與擴展,而是通過變形及晶粒細化吸收更多的沖擊能量。此外,晶界處純凈度高,沒有雜質在晶界上偏聚阻礙位錯的滑移,就不容易在晶界處形成應力集中使裂紋萌生并擴展,從而表現出塑性的提高。

(3)

式中:σs為屈服強度;σ0為常數;k為表征晶界對強度影響程度的常數;d為多晶體的平均直徑。

3.3 析出相分析

基材中添加了合金元素Cr、Mo以及Ti等微量元素,基體中存在彌散型強化相,基材TEM照片及能譜圖如圖9所示。圖9(a)為基材TEM照片,圖9(b)、圖9(c)、圖9(d)圖分別為圖9(a)中Ⅰ、Ⅱ、Ⅲ處EDS能譜,數值見表4. 由圖9發現在晶粒內部存在長條狀碳化物強化相、菱形TiC強化相以及圓形Ti-Mo強化相,強化相均分布在晶粒內部對基體位錯擴展具有釘扎作用,阻礙裂紋的產生及擴展,提高鋼板強度,進而促使晶粒滑移變形更加充分,增強超高強鋼的塑性變形能力。

同時在TEM觀察下,高速沖擊后碳化物強化相數量增多,且尺寸呈帶狀分布于晶內,取向具有一致性,如圖10所示。由此,推斷在高速沖擊過程中,能夠促進碳化物生成,并呈現一定取向性分布。

圖7 高溫金相及晶界EDS能譜Fig.7 High-temperature metallographs of test specimen and EDS spectrum of grain boundary

圖8 晶界TEM照片Fig.8 TEM micrograph of grain boundaries

圖9 基材TEM照片及EDS能譜圖Fig.9 TEM micrograph of test specimen and EDS spectrums of the specified areas

3.4 孿晶組織

通過TEM組織照片發現,試驗前的基體組織并

表4 圖9中Ⅰ、Ⅱ、Ⅲ 3處區域能譜儀掃描結果Tab.4 EDS results of the specified areas in Fig.9

圖10 高速沖擊后碳化物TEM照片Fig.10 TEM micrographs of carbides after impacting

未發現孿晶組織,而測試后的組織中存在孿晶,即在高速沖擊作用下的塑性變形方式不僅僅是滑移,同時也存在孿生變形。測試后變形區孿晶組織如圖11所示。

圖11 孿晶組織TEM照片Fig.11 TEM micrographs of twin structure after impacting

4 機理討論

彈頭沖擊試件過程中加載速度極高,整個過程作用時間為0.026 ms,應變率達到104s-1. 而靜態拉伸過程加載應變速率為0.000 25 s-1,加載時間超過5 min,在靜載拉伸過程中樣件隨著載荷增加依次發生彈性形變,均勻塑性形變,進而產生縮頸發生不均勻塑性變形,最終斷裂。在微觀上分析,樣件屬于多晶體金屬材料,內部存在晶界、位錯、空位等缺陷,作用力會在缺陷區等發生局部應力集中;根據晶體塑性變形理論[14-16]分析,首先局部應力達到處于有利位向晶粒的臨界分切應力,位錯開始啟動發生滑移,塑性變形開始,而此時處于硬取向的晶粒還未開始滑移,由于周圍晶粒的位向不同,滑移系取向不同,因此運動著的位錯不能越過晶界,在晶界處造成塞積,進一步增強應力集中,使相鄰晶粒中的某些滑移系的分切應力達到臨界值而開動,相鄰晶粒的滑移會使應力集中松弛,使原晶粒中的位錯源重新開始,并移出這個晶粒,變形從一個晶粒傳向另一個晶粒,并完成整個試樣的變形過程,這個過程是在不斷的應力集中下處于有利位向的晶粒間進行的,直至應力集中致使樣件開裂,而硬取向晶粒并未發生充分形變。在超高強鋼中,晶粒、晶界強度均較強,較難使晶粒或晶界發生形變,位錯塞積造成的應力集中表現為裂紋萌生并沿薄弱區傳遞,因此靜態拉伸過程中延伸率僅為6.3%,宏觀上樣件無縮頸產生。

高速沖擊過程中瞬時受力,且沖擊力轉換成應力波由強變弱,迅速作用消失,因此,在著彈瞬時,作用在不同位向晶粒及晶界上的切應力可同時大于其臨界分切應力,滑移開始發生在各個晶體及晶界中,產生塑性變形,且晶粒間塑性變形充分。同時,由于淬火馬氏體鋼晶粒極細,晶界純凈度高,在高速沖擊下可承受更大應力,促使晶粒變形充分,塑性變形大幅提高。此外,不同于靜態拉伸過程中材料塑性變形主要通過滑移產生,高速沖擊過程中馬氏體體心立方α-Fe還可通過孿生變形發生協同型相變,界面移動速度可接近聲速,因此在組織中發現孿晶組織的存在,同時發現帶狀且取向一致的碳化物強化相增加。綜上所述,在高速沖擊過程中,試樣塑性變形同時存在滑移和孿生變形兩種形式,孿生雖然對塑性變形貢獻不如滑移,但是能夠改變晶體位向,使更多的滑移系轉動到有利位置,進一步促進滑移從而使晶體變形得以繼續。

5 結論

1) Cr-Mo系超高強鋼在高速沖擊狀態下塑性變形能力大幅提高,在應變率約為1.63×104s-1下,FD-05鋼極值延伸率可達31.75%,斷面收縮率不低于42.27%.

2) Cr-Mo系列低合金鋼的晶界強化、第二相強化可有效提高超高強鋼在高速沖擊下的力學性能。同時高速沖擊作用下,Cr-Mo系超高強鋼中帶狀碳化物增多,且具有一定取向性分布。

3) 高速沖擊下的Cr-Mo系超高強鋼的塑性變形機制不僅是滑移變形,而是滑移和孿生協同作用,材料塑性變形能力大大增強。