超低排放下電除塵提效技術(shù)的研究及改造

郭海鷹,朱錦杰,趙金達(dá),金 揚(yáng),毛佳倩

(浙江菲達(dá)環(huán)保科技股份有限公司,浙江 諸暨 311800)

寧夏某電廠3號(hào)爐電除塵器由浙江菲達(dá)環(huán)保科技股份有限公司設(shè)計(jì)、制造、安裝,除塵效率要求大于99.75%、煙塵排放濃度小于50 mg/m3。3號(hào)機(jī)組電除塵器投運(yùn)后除塵效果不夠理想,二次電壓較低,二次電流較大,出口煙塵濃度在150 mg/m3左右,對(duì)后續(xù)環(huán)保設(shè)備帶來很大的壓力,滿足不了超低排放的要求。先后多次會(huì)同電廠、安裝、調(diào)試相關(guān)人員,對(duì)電除塵器在機(jī)務(wù)、電氣及安裝方面進(jìn)行了較為全面地檢查、測(cè)試、分析、調(diào)整,一致認(rèn)為:電除塵器安裝質(zhì)量良好、電除塵器本體及電控設(shè)備質(zhì)量完好、調(diào)整試驗(yàn)和測(cè)試方法正確,但除塵效率仍不足。為了摸清存在的問題,尋找解決方法,技術(shù)人員對(duì)類似工況電除塵器使用情況、燃煤情況和電除塵器結(jié)構(gòu)特點(diǎn)等進(jìn)行了調(diào)查研究。同時(shí),在3號(hào)爐電除塵器上開展了極配形式、煙氣增濕、電控方式、振打制度等試驗(yàn)研究。調(diào)研分析后認(rèn)為:煙塵中SiO2、Al2O3、Fe2O3三者含量達(dá)85%,而S、Na、K等氧化物含量低,該粉塵特性屬于難收塵的粉塵;電廠地區(qū)海拔高度高,氣壓低,負(fù)電子遷移速度快,使氣體間的放電電壓降低,導(dǎo)致電場(chǎng)起暈和擊穿電壓隨之降低,在該電廠煙塵特性下更顯突出。在煤種不可改變的情況下,如不對(duì)電除塵器進(jìn)行提效,很難達(dá)到國(guó)家對(duì)煙塵排放的要求。

1 電除塵器試驗(yàn)改進(jìn)情況

針對(duì)電除塵器工況條件,為改善其運(yùn)行性能,從極配形式、電控方式及煙氣增濕等方面作了探索試驗(yàn),具體試驗(yàn)調(diào)試情況如下。

1.1 極配形式的試驗(yàn)研究

電除塵器的核心是板線結(jié)構(gòu)型式及其配置[1-3],它直接決定了電場(chǎng)和流場(chǎng),并通過其影響粉塵的荷電、沉降和清除[4-5]。合理的極配可使粉塵最大限度地荷電、沉降,控制二次揚(yáng)塵,可提高極板收塵效率,降低鋼耗[6-7]。衡量一種極線的好壞,不能單從放電電流大小和電流密度的均勻程度來確定,而應(yīng)結(jié)合實(shí)際工況來確定[8-11]。

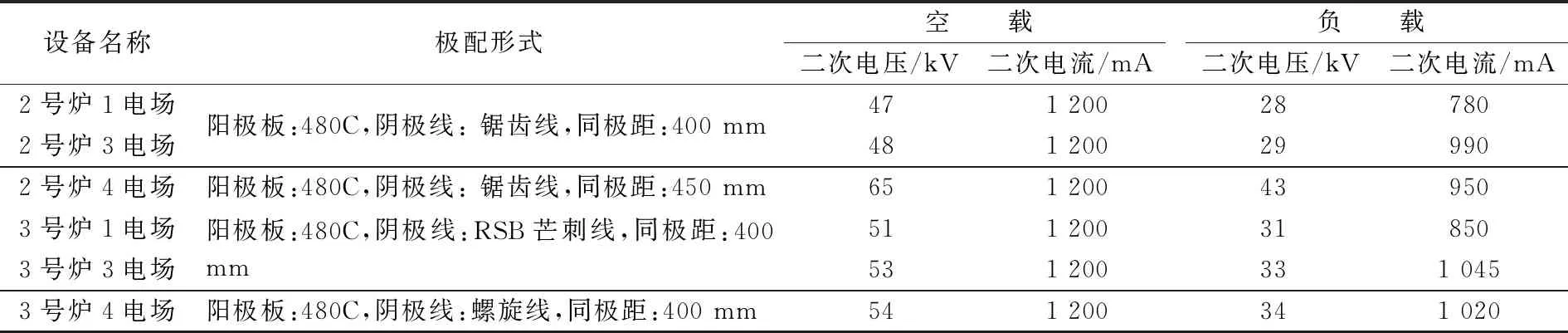

采用多種極配形式,通過空載、負(fù)載試驗(yàn)了解到在不同的工況條件下,它們的放電特性與常規(guī)情況差別較大,或者說該電廠電除塵器極配形式的放電特性與其他電除塵器的放電特性不同。不同的極配形式在不同工況下的放電特性表如表1所示。

根據(jù)試驗(yàn)情況,表明該電除塵器宜采用電場(chǎng)強(qiáng)度大、小放電電流的極配形式。

1.2 煙氣增濕試驗(yàn)研究

對(duì)3號(hào)爐進(jìn)行了噴水試驗(yàn)。試驗(yàn)時(shí)的噴嘴壓力為0.5~0.6 MPa,水量控制在13~15 t/h。通過試驗(yàn)認(rèn)識(shí)到:需足夠的噴水量[12-14];增濕裝置應(yīng)安裝在豎直煙道,盡量避開管撐及導(dǎo)流板等內(nèi)部構(gòu)件,防止積灰,下部應(yīng)設(shè)置卸灰灰斗。在煙道噴水試驗(yàn)實(shí)施過程中,具體做了以下工作。

表1 電除塵器運(yùn)行參數(shù)記錄(平均值)

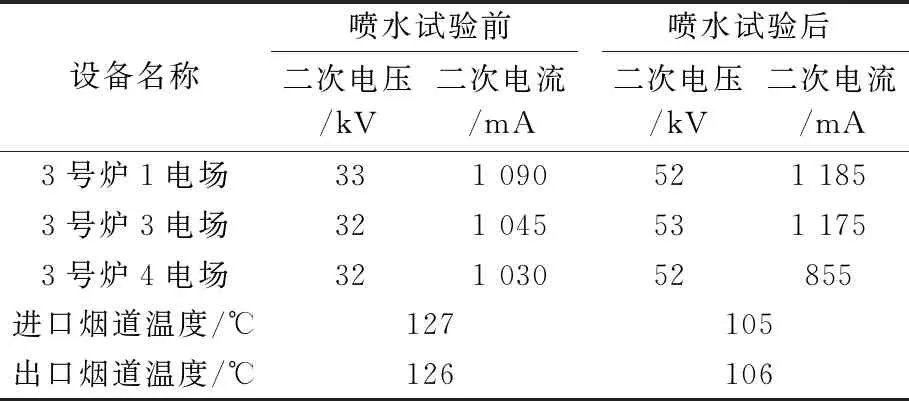

1.2.1 噴水增濕對(duì)除塵器運(yùn)行參數(shù)的影響

從3號(hào)爐噴水試驗(yàn)情況看:煙氣噴水增濕降溫后,擊穿場(chǎng)強(qiáng)提高,電除塵器運(yùn)行參數(shù)改善。表2是鍋爐運(yùn)行負(fù)荷250 MW時(shí),煙道噴水試驗(yàn)前后電除塵器運(yùn)行參數(shù)及進(jìn)出口煙氣溫度變化(見表2)。從表2數(shù)據(jù)可以看到,煙道噴水增濕降溫前后電除塵器的二次運(yùn)行電壓明顯上升。

表2 電除塵器運(yùn)行參數(shù)及進(jìn)出口煙氣溫度變化表

1.2.2 噴水增濕對(duì)除塵器性能的影響

噴水增濕降溫對(duì)電除塵器性能的影響試驗(yàn)共進(jìn)行了3次。從測(cè)試情況看出:噴水增濕能明顯提高除塵效率。

1.2.3 噴水增濕對(duì)煙道及出灰系統(tǒng)影響

噴水增濕是解決3號(hào)爐電除塵器收塵效率差的有效手段之一。但需解決噴水帶來的問題:煙道積灰;煙道腐蝕;對(duì)于出灰系統(tǒng)的影響等。通過噴水試驗(yàn),在噴嘴下游8 m處觀察,水可以基本蒸發(fā)。試驗(yàn)期間的噴水量對(duì)干出灰系統(tǒng)未造成影響。

1.3 電器控制方式試驗(yàn)研究

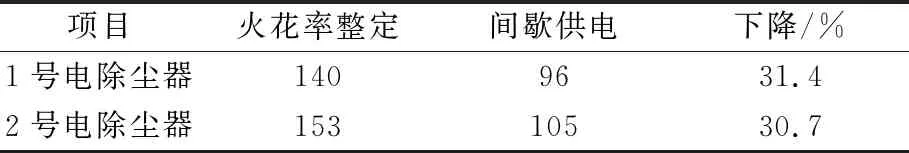

對(duì)3號(hào)爐電除塵器做了一個(gè)多月的對(duì)比試驗(yàn),1號(hào)電除塵器一、二電場(chǎng)采用國(guó)產(chǎn)控制器,三、四電場(chǎng)采用EPIC Ⅱ控制器,2號(hào)電除塵器全部采用國(guó)產(chǎn)控制器,試驗(yàn)結(jié)果如表3、表4所示。表3和表4中所有排放值均為相對(duì)值,只反映相對(duì)變化,不能作為絕對(duì)的排放看待。

表3 高壓電控設(shè)備不同運(yùn)行方式出口平均排放濃度對(duì)比 mg/m3

表4 高壓電控設(shè)備不同運(yùn)行方式出口最佳排放濃度對(duì)比 mg/m3

從表3和表4數(shù)據(jù)可以看到:3號(hào)爐1號(hào)電除塵器高壓電控設(shè)備采用間歇供電方式與采用火花率整定運(yùn)行方式相比,按標(biāo)準(zhǔn)測(cè)試方法[15-16],出口平均排放濃度從145 mg/m3下降到108 mg/m3,下降幅度達(dá)25.5%;出口最佳排放濃度從140 mg/m3下降到96 mg/m3,下降幅度達(dá)31.4%。因此,電除塵器采用間歇供電方式比傳統(tǒng)的火花率整定運(yùn)行方式能明顯提高除塵效率,EPIC Ⅱ控制器對(duì)提高除塵效果優(yōu)于國(guó)產(chǎn)控制器。

2 改造方案介紹

通過近一年的調(diào)整試驗(yàn),在綜合采納專家組建議后,結(jié)合現(xiàn)場(chǎng)實(shí)際情況,確定最終電除塵器改造方案:進(jìn)行擴(kuò)容改造,在電除塵器出口增加2個(gè)有效長(zhǎng)度為3 m的電場(chǎng);電控系統(tǒng)采用EPIC Ⅱ型;進(jìn)口煙道設(shè)置煙氣增濕系統(tǒng),毋需進(jìn)行引風(fēng)機(jī)改造,投資成本相對(duì)較低。

為了避免煙道積灰、腐蝕,還做了以下考慮。

(1)增濕煙道底部設(shè)置集灰系統(tǒng),把噴水后存積下來的灰排出煙道。

(2)噴嘴在煙道中的布置位置是能否保證煙道增濕正常運(yùn)行的主要因素之一。噴嘴在噴水過程中產(chǎn)生的小水滴很難保證完全蒸發(fā),如果落入灰斗,煙塵很容易凝結(jié)成塊而無法排出煙道。適當(dāng)提高噴嘴位置,使小水滴在下落的過程中與高溫?zé)煔饬鞒浞纸佑|,使水滴完全蒸發(fā)。

(3)水噴入煙道后應(yīng)有足夠蒸發(fā)時(shí)間是保證后續(xù)設(shè)備可靠運(yùn)行的關(guān)鍵之一。提高垂直煙道高度,同時(shí)取消水平煙道,可消除后續(xù)煙道的積灰。

(4)每根煙道配6只雙相流霧化噴嘴,霧化粒徑小于80 μm,噴嘴順氣流方向安裝。增濕系統(tǒng)采用上位機(jī)按設(shè)定的控制模式進(jìn)行自動(dòng)控制。

(5)煤的含硫量較高,因此酸露點(diǎn)較高。控制煙道溫度在酸露點(diǎn)以上10℃,可減少煙道及電除塵器產(chǎn)生腐蝕的風(fēng)險(xiǎn)。對(duì)噴水附近煙道表面進(jìn)行涂層處理。

根據(jù)這些考慮,對(duì)原煙道進(jìn)行了徹底改造,3號(hào)爐煙道增濕系統(tǒng)原理及結(jié)構(gòu)布置位置見圖1。

3 改造調(diào)試與測(cè)試結(jié)果

首先對(duì)增濕系統(tǒng)進(jìn)行了冷態(tài)調(diào)試,調(diào)試內(nèi)容有:①水泵的調(diào)試;②噴霧水路檢查;③電磁流量計(jì)檢查;④氣路系統(tǒng)檢查;⑤儲(chǔ)氣罐進(jìn)口自力式調(diào)節(jié)閥的調(diào)節(jié);⑥噴嘴霧化效果檢查。然后進(jìn)行熱態(tài)調(diào)試,熱態(tài)調(diào)試分手動(dòng)調(diào)試和自動(dòng)調(diào)試,手動(dòng)調(diào)試通過上位機(jī)手動(dòng)設(shè)定增濕水量,使加水量從1.0~7.0 t/h,每0.5t/h逐漸增加。同時(shí),觀察溫度變化、電除塵器出口濁度變化,電除塵器二次電壓變化等情況。自動(dòng)調(diào)試是根據(jù)手動(dòng)狀態(tài)下增濕系統(tǒng)運(yùn)行的數(shù)據(jù)對(duì)系統(tǒng)參數(shù)進(jìn)行修正,通過進(jìn)出口溫度、煙氣流量進(jìn)行系統(tǒng)的自動(dòng)控制。

通過調(diào)試,增濕系統(tǒng)能按設(shè)定溫度穩(wěn)定運(yùn)行,電除塵器二次電壓有普遍上升,電除塵器出口煙氣濁度有所下降,噴嘴霧化達(dá)到設(shè)計(jì)要求。采用EPIC Ⅱ控制器后的電控系統(tǒng)也進(jìn)行了優(yōu)化調(diào)試,不同的控制模式對(duì)出口煙塵的排放影響較大。

穩(wěn)定運(yùn)行1個(gè)月后,測(cè)試單位對(duì)3號(hào)爐電除塵系統(tǒng)進(jìn)行了效率測(cè)試。測(cè)試結(jié)果為:在鍋爐負(fù)荷為300 MW時(shí),1號(hào)除塵系統(tǒng)效率99.78%,出口煙塵濃度45.5 mg/m3;2號(hào)除塵系統(tǒng)效率99.76%,煙塵排放濃度48.5 mg/m3。

4 結(jié)語(yǔ)

采用噴水調(diào)質(zhì)和改造電控系統(tǒng)對(duì)除塵效率有較大影響;改造后除塵效率達(dá)到99.77%以上,通過后面環(huán)保設(shè)備的處理,滿足超低排放要求。此項(xiàng)目成功應(yīng)用為電除塵提效改造提供了一種經(jīng)濟(jì)有效的新思路。煙氣增濕能明顯改善電除塵器的運(yùn)行參數(shù),提高除塵器收塵效率,在該電廠煙塵特性下更顯突出。