氨堿廠堿渣充分綜合利用新技術(shù)的研究

顏 鑫,吳健誼,盧云峰,顏?zhàn)域v

(1.湖南化工職業(yè)技術(shù)學(xué)院,湖南株洲412000;2.英德市中誼建材有限公司;3.石家莊科林威爾環(huán)保科技有限公司)

氨堿法生產(chǎn)純堿歷史悠久、 工藝成熟、 原料易得、產(chǎn)品質(zhì)量好、能大規(guī)模連續(xù)化生產(chǎn),但原料利用率低、廢渣廢液排放量大、環(huán)境污染嚴(yán)重,每生產(chǎn)1 t純堿要排放約0.3 t 的堿渣(干基)。目前堿渣綜合利用方法除了填海造地、筑壩堆存之外,綜合來說主要有以下3 個方面。

一是環(huán)保領(lǐng)域。堿渣呈堿性,可用做煙氣脫硫劑、酸性廢水處理劑,達(dá)到以廢冶廢的目的[1-4]。但使用過程中將產(chǎn)生新的硫酸鈣廢渣,造成廢渣總量不減反增,這種成分復(fù)雜的二次廢渣只能進(jìn)行填埋處理,衍生出新的環(huán)境壓力。

二是農(nóng)業(yè)領(lǐng)域。堿渣中含有的大量Ca、Mg、K、Si 等多種礦物質(zhì)元素,是復(fù)混肥料的有效成分,并對酸性土壤有明顯的改良效果[1-6],又可作復(fù)混肥造粒用粘結(jié)劑、撲粉劑[6],國外應(yīng)用于復(fù)混肥料的堿渣占堿渣總量的40%[1]。但過高含量的Cl-和較高的pH 會影響農(nóng)作物生長,堿渣復(fù)混肥料只能在弱酸性土壤中使用,并需嚴(yán)格控制施用數(shù)量。

三是建材領(lǐng)域。堿渣含有SiO2等成分,類似天然粘土,可以用于生產(chǎn)普通硅酸鹽水泥、碳化磚、建筑凝膠材料、工程土等[1-5,7]。但應(yīng)用于建材領(lǐng)域時存在以下問題:用于水泥時Cl-含量高、吸水性強(qiáng)、易潮解、易腐蝕鋼筋[1];堿渣制工程土?xí)r,氯化物易溶解流失,引發(fā)工程塌陷且造成工程土觸變性增大,容易風(fēng)干粉化[1];堿渣制磚時,氯化物會使磚產(chǎn)生泛霜現(xiàn)象[1]。總之,堿渣應(yīng)用于建材領(lǐng)域時需要用淡水充分洗滌除去Cl-,需要損耗大量淡水。

國內(nèi)外堿渣處理的多種方法都存在著衍生環(huán)保問題、潛在質(zhì)量問題,堿渣已成為制約氨堿廠可持續(xù)發(fā)展的桎梏與瓶頸。筆者以堿渣為原料,通過煅燒反應(yīng)、消化反應(yīng)、浸取反應(yīng)、碳化反應(yīng)、分解反應(yīng)等工藝步驟,將鈣、鎂元素從堿渣中分離出來,分別得到高純度輕質(zhì)碳酸鈣、碳酸鎂和不溶性中性殘?jiān)? 個產(chǎn)品[8]。在環(huán)境保護(hù)要求越來越嚴(yán)格的新時代,讓堿渣實(shí)現(xiàn)充分綜合利用,再結(jié)合蒸氨廢液資源化利用專利技術(shù)[9],將打破氨堿廠可持續(xù)發(fā)展桎梏和瓶頸。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)原料與儀器

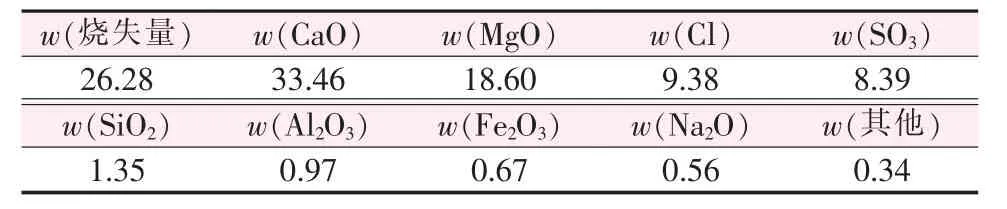

主要原料:堿渣,主要成分見表1。

表1 堿渣主要元素分析 %

堿渣是以含鈣鹽為主要組分的廢渣,鈣鹽的成分有CaCO3、CaCl2、CaSO4、CaO、Ca(OH)2等,由于Mg(OH)2含量高也稱之為高鎂堿渣。堿渣氯化物主要以CaCl2、NaCl 形式存在,大量Cl-是造成堿渣在工業(yè)上應(yīng)用很困難的根源。

其他試劑:氯化銨,分析純;雙親分散劑AD755;CO2,工業(yè)鋼瓶氣體。

主要儀器:ZSX PrimusⅡ型X 射線熒光光譜儀、Quanta200g 型掃描電子顯微鏡、LS-608 型激光粒度儀、PHS-3C 型酸度計(jì)。

實(shí)驗(yàn)裝置:馬弗爐、自制消化浸取裝置、自制碳化裝置、自制熱解裝置,實(shí)驗(yàn)裝置工藝流程見圖1。

圖1 實(shí)驗(yàn)流程示意圖

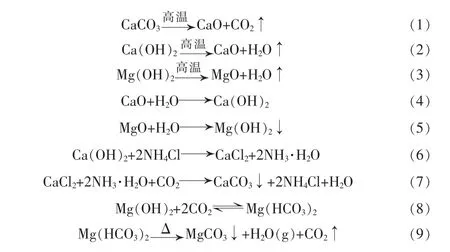

1.2 實(shí)驗(yàn)原理

1.3 實(shí)驗(yàn)過程

取500 g 已經(jīng)干燥的堿渣,在馬弗爐中950 ℃下進(jìn)行煅燒反應(yīng)(1)(2)(3),得到煅燒堿渣。將煅燒堿渣轉(zhuǎn)入消化浸取裝置中,首先加入適量80 ℃熱水充分?jǐn)嚢柽M(jìn)行消化反應(yīng)(4)(5),然后加入適量的氯化銨進(jìn)行浸取反應(yīng)(6);過濾后得到的浸取液轉(zhuǎn)入碳化裝置,通入CO2進(jìn)行碳化反應(yīng)(7),控制反應(yīng)溫度和pH,經(jīng)過濾、洗滌、干燥后得到輕質(zhì)碳酸鈣,濾液留下備用。浸取后的濾渣加適量清水并充分?jǐn)嚢韬笸ㄈ隒O2進(jìn)行碳化反應(yīng)(8),其他條件與浸取液碳化相似。濾渣碳化反應(yīng)后過濾,所得濾液為碳酸氫鎂溶液,進(jìn)行加熱分解反應(yīng)(9)得到碳酸鎂,反應(yīng)(8)所得濾渣為不溶性中性殘?jiān)?shí)驗(yàn)數(shù)據(jù)見表2。

表2 實(shí)驗(yàn)數(shù)據(jù)

2 結(jié)果與討論

2.1 輕質(zhì)碳酸鈣SEM 分析

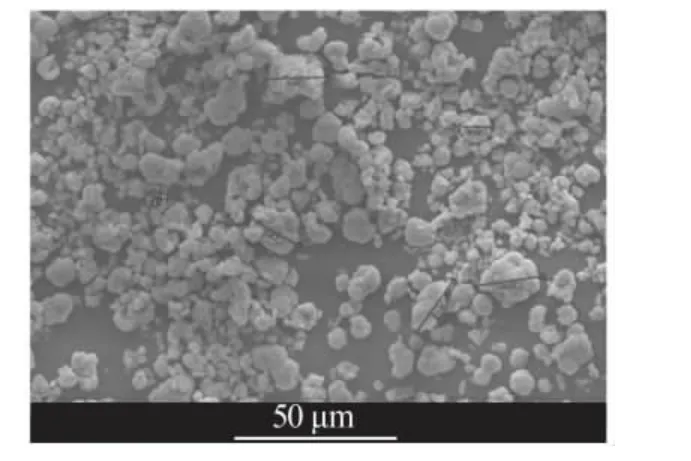

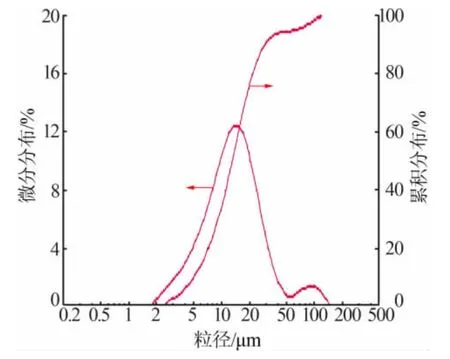

碳化過程決定著輕質(zhì)碳酸鈣的粒子大小、 粒度分布和晶體形狀。氯化鈣-氨水體系采用CO2作為碳化劑,碳化反應(yīng)所得產(chǎn)品SEM 照片和激光粒度分布情況分別如圖2、3 所示。由圖2 可見,碳化初期添加了雙親分散劑AD755 后對產(chǎn)品的晶形產(chǎn)生了明顯的影響,形貌圓潤,沒有棱角,呈花瓣形,分散性良好,沒有明顯團(tuán)聚,不存在晶體缺陷,且干燥后的產(chǎn)品變得相當(dāng)?shù)氖杷桑骄酱蠹s為15 μm,粒子較粗,這是氯化鈣-氨水體系生產(chǎn)輕質(zhì)碳酸鈣的普遍缺陷。其根源是氯化鈣-氨水體系pH(10.4 左右)明顯低于傳統(tǒng)的氫氧化鈣體系(12.5 左右),吸收CO2反應(yīng)速度慢,碳化過程時間較長,碳化初期不可能形成大量碳酸鈣晶核,不利于粒子超細(xì)化。但氯化鈣-氨水體系生產(chǎn)輕質(zhì)碳酸鈣的粒徑大小是可調(diào)控的[10],實(shí)現(xiàn)輕質(zhì)碳酸鈣粒子的微細(xì)化、超細(xì)化將明顯增加其附加值。

圖2 輕質(zhì)碳酸鈣SEM 照片

圖3 產(chǎn)品粒度分布情況

由圖3 可知,輕質(zhì)碳酸鈣粒度分布基本上呈正弦分布,平均粒度較大,D50達(dá)到15.0 μm,這與SEM照片基本上是一致的。

2.2 輕質(zhì)碳酸鈣和碳酸鎂純度分析

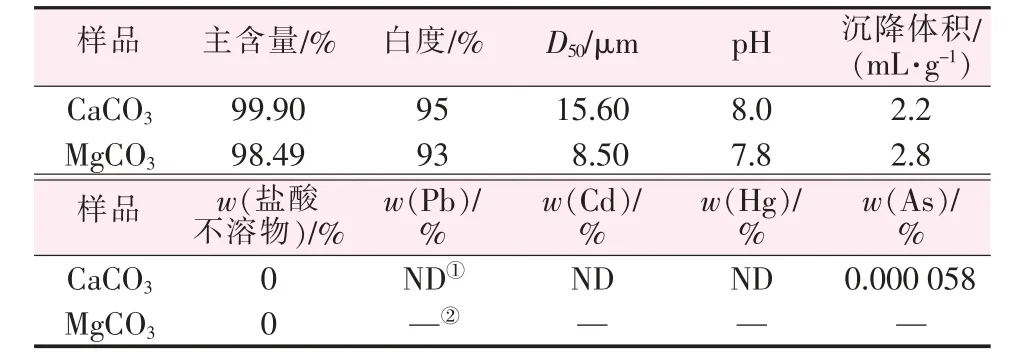

對輕質(zhì)碳酸鈣、碳酸鎂、殘?jiān)湍敢撼煞诌M(jìn)行了相關(guān)檢測,檢測結(jié)果分別見表3、4、5。

表3 輕質(zhì)碳酸鈣和碳酸鎂部分指標(biāo)檢測結(jié)果

輕質(zhì)碳酸鈣雖然粒度大、沉降體積小,但主含量高、白度大、pH 小、鹽酸不溶物含量為零。輕質(zhì)碳酸鈣純度高、雜質(zhì)含量少的根本原因在于:過濾后的浸取液是無色澄清透明溶液,不含任何固體雜質(zhì)和鹽酸不溶物,這不同于傳統(tǒng)的輕質(zhì)碳酸鈣生產(chǎn)中石灰本身不可避免地帶進(jìn)來一些氧化鐵、氧化鋁、二氧化硅等固體雜質(zhì),這也是產(chǎn)品白度更高的原因。輕質(zhì)碳酸鈣主含量明顯高于國家標(biāo)準(zhǔn)[11]98.0%,具有高純度輕質(zhì)碳酸鈣的特點(diǎn);同時,鉛、鎘、汞、砷四大對人體健康有害的化學(xué)元素中,前三者未檢出,砷的含量極微,明顯優(yōu)于食品級輕質(zhì)碳酸鈣的國家標(biāo)準(zhǔn)[11],可見,這種高純度輕質(zhì)碳酸鈣的潛在用戶可以是食品行業(yè)和電子行業(yè)。

碳酸鎂可用于耐火材料、特種陶瓷、鍋爐和管道的保溫材料,以及食品、藥品、化妝品、橡膠、墨水等的添加劑,市場售價(jià)在4 000 元/t 以上。高純度的輕質(zhì)碳酸鈣和碳酸鎂作為化工新型材料和添加劑,不再是普通的填料,附加值相當(dāng)可觀。同時,碳酸鎂還可以方便地轉(zhuǎn)化為氧化鎂、氫氧化鎂等產(chǎn)品,用途相當(dāng)廣泛。

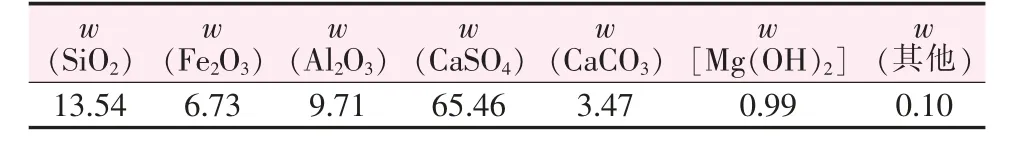

表4 不溶性中性殘?jiān)煞?%

由氧化鋁、二氧化硅、氧化鐵、硫酸鈣、少量碳酸鈣和氫氧化鎂等成分組成的不溶性殘?jiān)琾H 為中性且不含氯離子,其數(shù)量僅為堿渣數(shù)量(干基)的20%,是水泥等建材行業(yè)和復(fù)混肥料生產(chǎn)的優(yōu)質(zhì)原料。說明新技術(shù)對堿渣的減量化很明顯,且殘?jiān)睦脙r(jià)值較大。

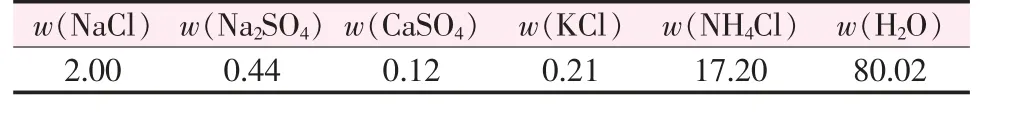

表5 母液的主要化學(xué)成分 %

母液的主要成分除了水之外就是氯化銨,其次是堿渣中的可溶性成分氯化鈉、硫酸鈉、氯化鉀、硫酸鈣等,可循環(huán)用于浸取反應(yīng),只需補(bǔ)充少量氯化銨即可。同時,母液基本上是一種液體氮肥,為了保持母液中Na+、Cl-、的平衡,可抽出小部分用于復(fù)混肥料生產(chǎn)。可見,母液循環(huán)利用無廢液排放之憂。

2.3 經(jīng)濟(jì)效益分析

以消納100kt/a 高鎂堿渣(干基)為例,根據(jù)表2 的實(shí)驗(yàn)數(shù)據(jù)進(jìn)行物料衡算,可生產(chǎn)碳酸鎂35.16 kt,高純度輕質(zhì)碳酸鈣48.96 kt,不溶性中性殘?jiān)?0.04 kt。三 者 的 市 場 售 價(jià) 分 別 為4 000 元/t、1 000 元/t、100 元/t 以上,三者年產(chǎn)值合計(jì)達(dá)19 160 萬元以上。同時,除了堿渣之外,消耗最多的原料是CO2,以消納100 kt/a 高鎂堿渣(干基)為例,理論上碳酸鎂和碳酸鈣將分別固定和減排CO218.4、21.5 kt,合計(jì)達(dá)約40 kt。工業(yè)化時CO2可來源于煅燒爐爐氣、石灰窯窯氣或其他富余的工業(yè)CO2。新技術(shù)的主要原料成本為零,主要成本就是水、電、燃料、設(shè)備折舊、人工工資、少量助劑和添加劑等,可預(yù)期經(jīng)濟(jì)效益相當(dāng)可觀。當(dāng)然,不同氨堿廠的堿渣所含鈣、鎂元素含量有所不同,所得到的碳酸鎂和輕質(zhì)碳酸鈣數(shù)量和經(jīng)濟(jì)效益也會有所差異。

除了消耗大量堿渣和CO2之外,母液作為氯化銨溶液循環(huán)利用,實(shí)現(xiàn)三廢零排放,可見,新技術(shù)的環(huán)境效益是非常好的。

3 結(jié)論

本技術(shù)將堿渣分離為高純度輕質(zhì)碳酸鈣、 碳酸鎂兩種化工新型材料及不溶性中性殘?jiān)箟A渣得到充分綜合利用,同時消耗大量CO2,實(shí)現(xiàn)三廢零排放,是一種完全不同于現(xiàn)有堿渣綜合利用的新技術(shù),無疑是堿渣綜合利用技術(shù)的新突破,其社會效益、環(huán)境效益、經(jīng)濟(jì)效益都將十分明顯。在環(huán)境保護(hù)要求越來越嚴(yán)格的新時代,讓堿渣實(shí)現(xiàn)充分綜合利用,再結(jié)合蒸氨廢液資源化利用專利技術(shù),一旦工業(yè)化成功,將打破氨堿廠可持續(xù)發(fā)展桎梏和瓶頸。