發電機轉子勵磁端盲孔的加工工藝

張琳琳,王 俊

(撫順職業技術學院 機械與電子工程系,遼寧撫順113122)

近年來,隨著中國經濟的蓬勃發展,國民經濟也持續穩步增長,因此對能源的需求在不斷地擴大,其中對電力的需求增長尤其快速.為了滿足用電量增長的需要,發電機的額定功率較之前有了很大的提升,進而對大型發電機轉子的加工制造精度要求也逐步提高.無論是歐美的進口發電機組,還是我國自主生產的大型發電機組,在實際使用中都涉及安全性問題,包括發電機轉子的材料選擇、機械性能和加工精度保證、工藝設計和使用過程中的抗疲勞能力強弱等,都是企業普遍關心和高度重視的.本文將針對工藝設計和加工制造精度這些方面存在的問題給出一些行之有效的辦法.

1 加工任務

4 MW發電機轉子加工圖紙如圖1所示,右端內孔是發電機轉子成品尺寸,其他是半精車尺寸,內孔用于安裝導電桿[1],工件質量14.2 kg.

加工要求:內孔直徑公差0.1 mm,粗糙度 Ra1.6 μm;孔底設計成SR52.5 mm圓弧底,粗糙度Ra1.6 μm,孔底表面不允許有刀痕,端面距離成品有5.0 mm余量. 圓弧孔底的設計是為了避免應力集中,確保轉子正常平穩地工作,進而保證整個發電機組的運行安全.

2 加工工藝

4 MW發電機轉子勵磁端盲孔的加工選用深孔加工機床(C61200X8),工件最大回轉直徑2.0 m,最大加工工件長度8.0 m.具體加工工藝如下:

2.1 托輥架位加工

在臥車上加工出用于深孔加工的架位,在轉子右端直徑d=505 mm軸頸處,軸向長度200 mm,直徑510 mm,直徑公差在0~0.02 mm以內,表面粗糙度Ra1.6 μm;轉子左端外圓處加工寬10 mm的找正帶,橢圓度在0.02 mm以內[2].

2.2 鉆孔加工

工件上深孔加工機床,卡盤端按找正帶找正,找正精度在0.02 mm以內,托輥處按架位找正,找正精度在0.02 mm以內;安裝直徑d=104 mm深孔鉆頭(BTA結構形式,內排屑),鉆孔深度2614.5 mm;主軸轉速S=25 r/min,鉆桿轉速S=160 r/min,進給速度Vf=11.0 mm/min[3].

鉆孔時注意事項:(1)根據鉆頭直徑加工導向套,公差在0.02~0.05 mm之間,導向套長度160 mm;(2)導向套前端面上加工出密封槽用于密封住冷卻液,選用油性冷卻液;(3)剛開始鉆入工件時,進給速度要減少至正常進給值的1/3.

2.3 浮鏜刀的兩次鏜孔

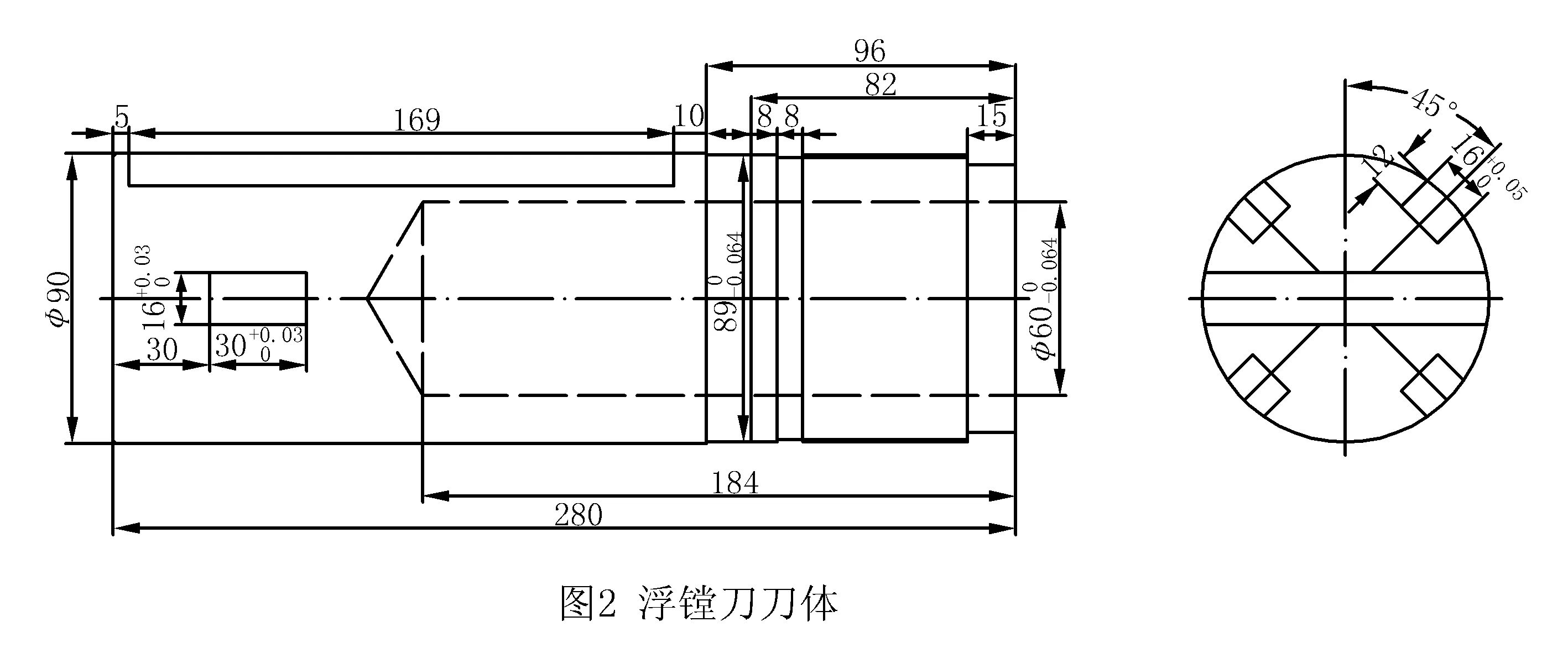

(1)一次鏜孔.主軸轉速S=25 r/min,切深ap=0.3 mm,進給速度Vf=5.0 mm/min[4],浮鏜刀刀體如圖2所示[5].

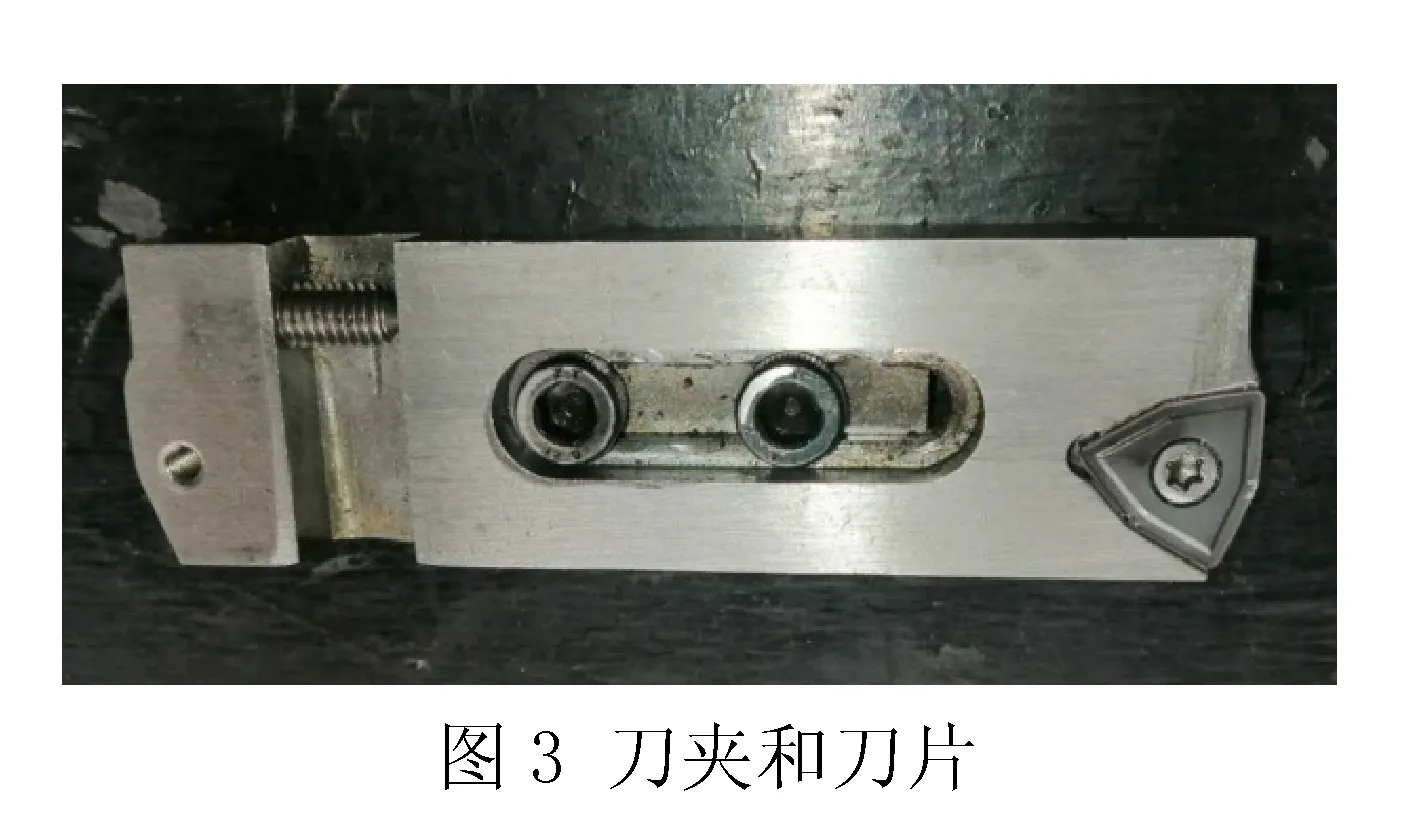

(2)二次鏜孔.主軸轉速S=30 r/min,切深ap=0.2 mm,進給速度Vf=5.0 mm/min,浮鏜刀刀夾、刀片如圖3所示[6].

2.4 孔底圓弧的兩次加工

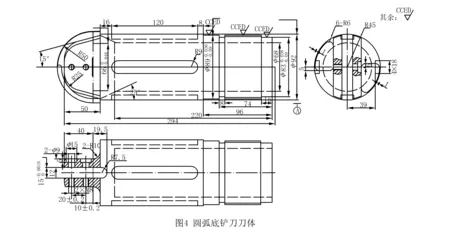

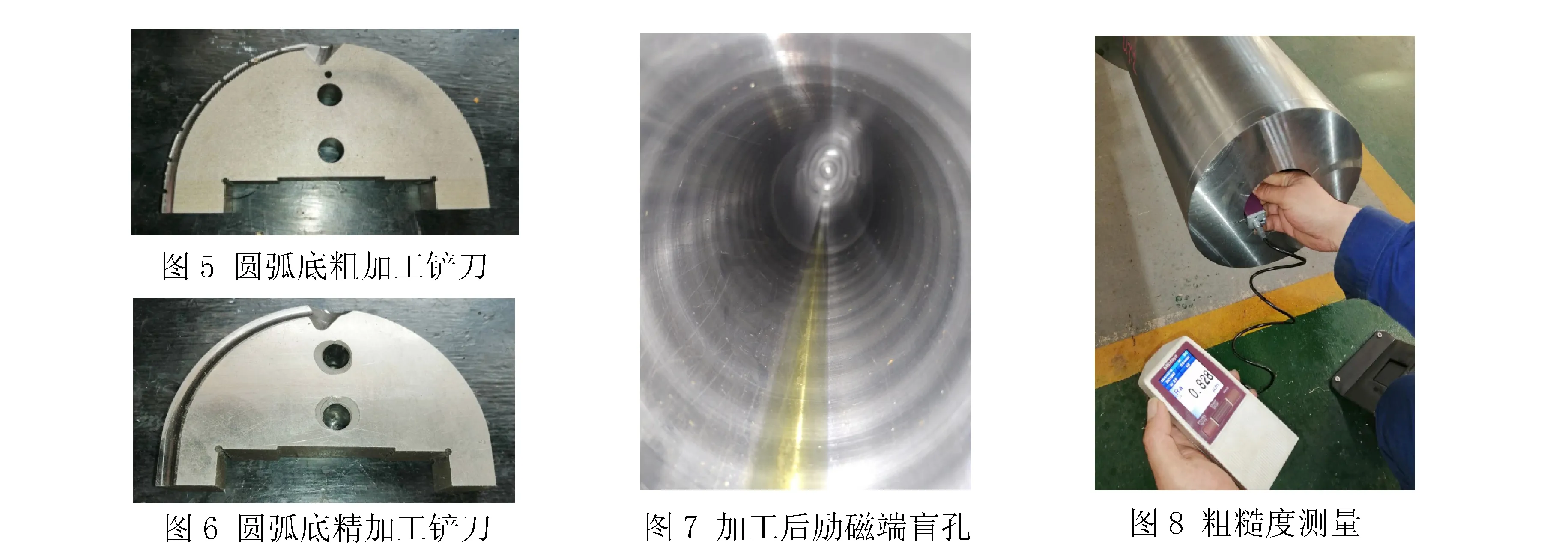

(1)一次加工.采用R=52.5 mm粗加工刀具,圓弧底鏟刀刀體如圖4所示[7](見 86頁),粗加工鏟刀如圖5所示,主軸轉速S=20 r/min,進給速度Vf=10.0 mm/min,加工注意事項:要根據鏟刀片直徑加工導向鍵,公差在0.02~0.05 mm之間,導向套長度120 mm;粗加工時要注意鐵屑排出是否順暢,使用油性切削液,孔底進給量減少至正常進給值的1/3.

(2)二次加工.采用R=52.5 mm精加工刀具,精加工鏟刀如圖6所示,主軸轉速S=20 r/min,進給速度Vf=10.0 mm/min[8].圖7所示是勵磁端盲孔加工后的效果,圖8顯示粗糙度測量值是Ra 0.828 μm,達到了精度要求.

3 加工結果分析

(1)工件找正:按照半精車加工出來的找正帶和架位將工件找正,然后在深孔車床上空轉20 min左右,期間觀察轉子是否有軸向竄動,可在轉子端面壓一塊百分表來觀察竄動量.

(2)排屑處理:鉆孔過程中要注意觀察,根據鐵屑形狀和排屑通暢程度來調整切削參數.

(3)尺寸測量:目前使用內孔表只能測量到距端面600 mm處的孔徑,再深處測量不到,圓弧孔底的尺寸只能用成型刀具的尺寸來保證,粗糙度用內窺鏡來查看,其他直接測量和檢測的方法還在探討中.

(4)粗糙度處理:通過對比多種處理方法,決定采用拋光方式處理孔和孔底的粗糙度,這樣會提高加工效率,更好地保證加工質量.

4 結語

通過對上述大型發電機轉子內孔的加工實驗,特別是對圓弧孔底設計和粗糙度要求的反復深入研究,摸索出一條工藝路線,提高了勵磁端盲孔加工尺寸的精度,進而保證了發電機轉子的裝配精度,尤其是內孔粗糙度的改善提升了發電機轉子在工作中的抗疲勞能力,確保了發電機整體的運轉安全,延長了發電機的使用壽命.