基于Unity 3D 的吸力錨安裝工藝虛擬仿真系統(tǒng)*

柳依何,顧繼俊

(中國(guó)石油大學(xué)(北京)機(jī)械與儲(chǔ)運(yùn)工程學(xué)院,北京102249)

引言

近年來(lái),隨著海洋油氣資源的探索需求日益增加,吸力錨作為一種新型海洋平臺(tái)的錨固基礎(chǔ),憑借其施工簡(jiǎn)便、可反復(fù)循環(huán)使用、施工周期短等優(yōu)勢(shì),在海上風(fēng)力電機(jī)、海洋石油鉆井平臺(tái)以及浮桶定位等海洋工程結(jié)構(gòu)物中被廣泛應(yīng)用[1]。由于吸力錨造價(jià)昂貴、施工環(huán)境特殊,需對(duì)工程技術(shù)人員進(jìn)行專門(mén)的操作培訓(xùn),傳統(tǒng)培訓(xùn)方式受到設(shè)備緊缺、作業(yè)環(huán)境偏遠(yuǎn)復(fù)雜等因素的限制,導(dǎo)致吸力錨施工人員的培養(yǎng)受到限制。針對(duì)傳統(tǒng)培訓(xùn)方式所存在的諸多問(wèn)題,對(duì)吸力錨安裝工藝進(jìn)行研究,采用虛擬現(xiàn)實(shí)技術(shù)設(shè)計(jì)并開(kāi)發(fā)出一套能夠模擬海洋環(huán)境中吸力錨的施工過(guò)程的仿真系統(tǒng)。

虛擬現(xiàn)實(shí)技術(shù)已被大量應(yīng)用于工業(yè)領(lǐng)域的培訓(xùn)當(dāng)中,并取得了良好的效果。虛擬現(xiàn)實(shí)技術(shù)作為仿真技術(shù)的一個(gè)重要組成部分,由計(jì)算機(jī)圖形學(xué)、計(jì)算機(jī)仿真技術(shù)、人機(jī)交互技術(shù)、多媒體信息處理技術(shù)、信息傳感技術(shù)等多種技術(shù)有機(jī)融合,是一種依靠計(jì)算機(jī)網(wǎng)絡(luò)與信息傳感處理而進(jìn)行運(yùn)算的交叉性虛擬技術(shù)[2]。基于虛擬現(xiàn)實(shí)技術(shù),美國(guó)紐約州立大學(xué)Ankur Baheti 等[3]開(kāi)發(fā)了一套雙手6DoF虛擬現(xiàn)實(shí)培訓(xùn)系統(tǒng),通過(guò)DVSS 系統(tǒng)成功獲取各種腹腔鏡手術(shù)所需的基本技能。美國(guó)紐約哥倫比亞大學(xué)Baihan Lin[4]等提出了一種新的虛擬現(xiàn)實(shí)環(huán)境中的交互模式,此技術(shù)可應(yīng)用于各直播應(yīng)用、增強(qiáng)和虛擬現(xiàn)實(shí)設(shè)置,以提供交互式和沉浸式用戶體驗(yàn)。澳大利亞格拉茲技術(shù)大學(xué)Matthias Eder[5]等開(kāi)發(fā)了一套用于學(xué)習(xí)型工廠工作環(huán)境的培訓(xùn)系統(tǒng),并應(yīng)用于格拉茲技術(shù)大學(xué)的培訓(xùn)課程中。

本文對(duì)吸力錨安裝工藝過(guò)程進(jìn)行了詳細(xì)研究,并基于Unity 3D 開(kāi)發(fā)了一套海洋環(huán)境中吸力錨施工過(guò)程的仿真系統(tǒng),該系統(tǒng)能夠?yàn)楣こ碳夹g(shù)人員提供一個(gè)高沉浸感、交互性更強(qiáng)的虛擬仿真平臺(tái)、結(jié)合硬件設(shè)備能夠進(jìn)行逼真的吸力錨施工過(guò)程操作教學(xué)和培訓(xùn)。

1 虛擬仿真系統(tǒng)架構(gòu)

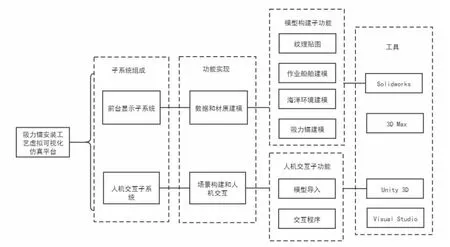

該系統(tǒng)基于Unity 3D 進(jìn)行總體架構(gòu),輔助Solidworks、3D Max 軟 件 共 同 實(shí) 現(xiàn)。Unity 3D 是 由Unity Technologies 公司開(kāi)發(fā)的虛擬現(xiàn)實(shí)引擎,該軟件具有可視化編程界面、支持Open GL 和Direct11、集成了Phys X3.3 物理系統(tǒng)等眾多功能特點(diǎn),所以在虛擬現(xiàn)實(shí)仿真領(lǐng)域具有廣泛應(yīng)用[6]。該仿真系統(tǒng)框圖如圖1。

吸力錨安裝工藝仿真系統(tǒng)主要由前臺(tái)顯示子系統(tǒng)、人機(jī)交互系統(tǒng)組成。在前臺(tái)顯示子系統(tǒng)中,采用Solidworks 建模軟件對(duì)仿真過(guò)程中需要用到的作業(yè)船舶、吊機(jī)、吸力錨、水下機(jī)器人、海洋環(huán)境等進(jìn)行建模,并在3D Max 軟件中將三維模型進(jìn)行貼圖渲染后轉(zhuǎn)換為FBX 格式,為仿真真實(shí)海洋作業(yè)環(huán)境系統(tǒng)必要設(shè)施。在人機(jī)交互系統(tǒng)中,將前臺(tái)顯示的物理模型和虛擬場(chǎng)景植入到Unity 3D 虛擬現(xiàn)實(shí)引擎中,構(gòu)建可進(jìn)行人機(jī)交互的虛擬場(chǎng)景以及后臺(tái)數(shù)據(jù)實(shí)時(shí)更新的仿真平臺(tái)。

圖1 系統(tǒng)框圖

2 系統(tǒng)仿真關(guān)鍵技術(shù)

2.1 可視化仿真系統(tǒng)設(shè)計(jì)

仿真系統(tǒng)各功能模塊見(jiàn)得邏輯關(guān)系如圖2 所示。采用Unity 3D 作為仿真軟件對(duì)海面/海底中的物理環(huán)境和水動(dòng)力進(jìn)行仿真,通過(guò)C#語(yǔ)言編寫(xiě)程序?qū)崿F(xiàn)海洋環(huán)境、燈光系統(tǒng)、聲系統(tǒng)、水下粒子系統(tǒng)、水下機(jī)器人推進(jìn)系統(tǒng)和吊機(jī)控制系統(tǒng)的仿真。通過(guò)多個(gè)傳感器采集吸力錨在安裝過(guò)程中的水平度、深度等數(shù)據(jù),通過(guò)數(shù)據(jù)管理模塊對(duì)采集的數(shù)據(jù)進(jìn)行管理。

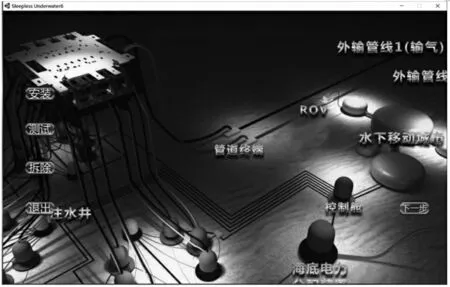

2.2 軟件界面設(shè)計(jì)

在吸力錨實(shí)際作業(yè)過(guò)程中,工程技術(shù)人員需要通過(guò)ROV 實(shí)時(shí)對(duì)吸力錨上各種儀表的數(shù)據(jù)變化進(jìn)行觀察,以保證吸力錨能進(jìn)行正常的施工作業(yè)。本系統(tǒng)采用Unity 3D 自帶的GUI 組件對(duì)系統(tǒng)軟件的主界面和吸力錨作業(yè)界面進(jìn)行了設(shè)計(jì)[7]。在UI 面板中,采用Panel 組件為系統(tǒng)主界面和吸力錨作業(yè)界面添加相應(yīng)背景,新建一個(gè)Camera 只用于照射UI 界面,系統(tǒng)主界面如圖3 所示,系統(tǒng)主界面共包含3 個(gè)功能模塊,主要實(shí)現(xiàn)的功能包括:吸力錨的安裝工藝仿真、吸力錨的拆除工藝仿真、吸力錨的維修工藝仿真,采用C#語(yǔ)言對(duì)各功能模塊進(jìn)行編程,點(diǎn)擊相應(yīng)的按鍵系統(tǒng)界面會(huì)跳轉(zhuǎn)到對(duì)應(yīng)的功能界面,點(diǎn)擊“退出”便可退出該系統(tǒng)。

圖3 系統(tǒng)主界面

圖4 吸力錨安裝工藝

2.3 行為控制

行為控制主要有Camera 的視角控制、吊機(jī)的升降/旋轉(zhuǎn)控制、ROV 的運(yùn)動(dòng)控制。在視角控制中,用戶可以通過(guò)操作鍵盤(pán)來(lái)控制場(chǎng)景的遠(yuǎn)近以及Camera 旋轉(zhuǎn);在吊機(jī)的升降旋轉(zhuǎn)控制中,用戶可通過(guò)操作鍵盤(pán)來(lái)控制吊機(jī)的起吊旋轉(zhuǎn);在ROV 的運(yùn)動(dòng)控制中,用戶可對(duì)ROV 的運(yùn)動(dòng)軌跡以及ROV 機(jī)械臂的伸縮旋轉(zhuǎn)進(jìn)行控制。行為控制功能是通過(guò)C#語(yǔ)言編寫(xiě)控制程序腳本,將控制腳本分別附加到需要控制的模型上來(lái)實(shí)現(xiàn)的。在腳本中,首先獲取按鍵信息,判斷鍵盤(pán)上用于控制模型運(yùn)動(dòng)的特定按鍵是否被按下,再根據(jù)按鍵信息執(zhí)行相應(yīng)的語(yǔ)句。例如當(dāng)監(jiān)測(cè)到鍵盤(pán)上的“A”鍵被按下時(shí),系統(tǒng)會(huì)執(zhí)行控制ROV 前進(jìn)的語(yǔ)句,以此來(lái)實(shí)現(xiàn)交互控制[8]。

2.4 碰撞檢測(cè)

碰撞檢測(cè)功能在本系統(tǒng)中是至關(guān)重要的技術(shù),在本系統(tǒng)中,ROV 上的機(jī)械手與泵閥開(kāi)關(guān)之間的碰撞檢測(cè)功能,是操作人員能夠避免碰撞,實(shí)現(xiàn)機(jī)械手將泵閥開(kāi)關(guān)順利打開(kāi)的基礎(chǔ)。本系統(tǒng)的碰撞檢測(cè)算法采用網(wǎng)格碰撞體,即為ROV 上的機(jī)械手添加剛體組件和網(wǎng)格碰撞體,為泵閥系統(tǒng)開(kāi)關(guān)添加網(wǎng)格碰撞體,并使用C#語(yǔ)言編寫(xiě)程序,將程序腳本添加到機(jī)械手上即可實(shí)現(xiàn)碰撞檢測(cè)功能。在Unity 3D 中,當(dāng)網(wǎng)格碰撞體發(fā)生相交、處于相交狀態(tài)和相交狀態(tài)取消時(shí),會(huì)分別調(diào)用OnTriggerEnter()、On-TriggerStay()、OnTriggerExit()三個(gè)函數(shù)[9],從而實(shí)現(xiàn)碰撞檢測(cè)功能。

圖5 吸力錨自由貫入階段

3 安裝工藝研究及仿真

3.1 安裝工藝研究

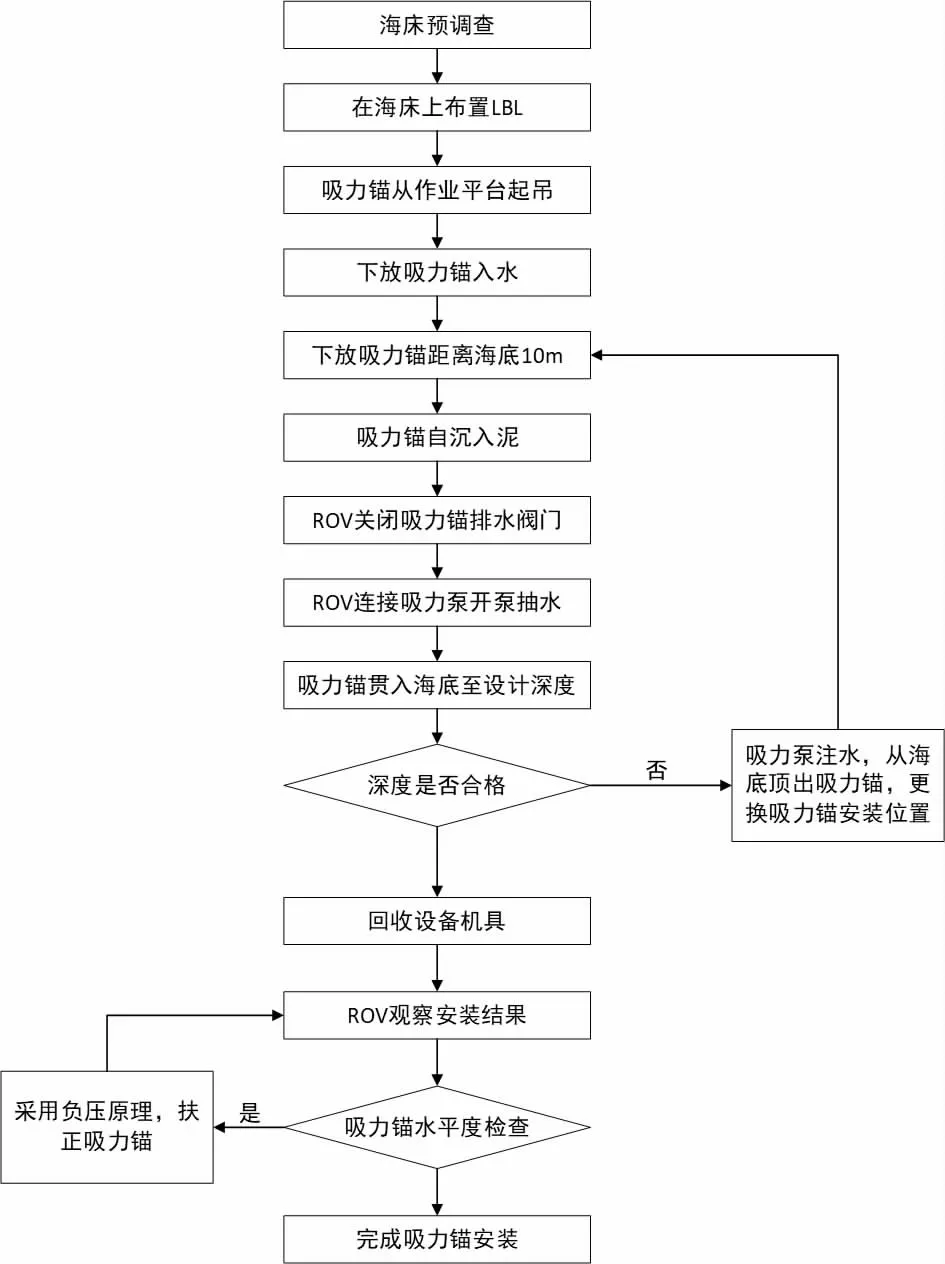

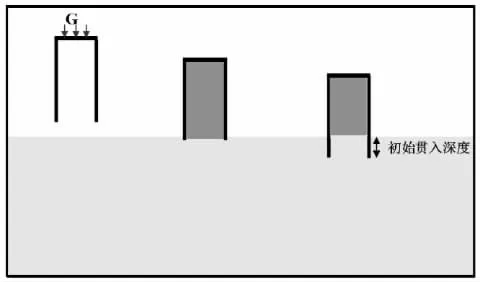

為了使虛擬仿真過(guò)程中的工藝流程更加與實(shí)際相符,需要場(chǎng)景的模型運(yùn)動(dòng)控制與吸力錨的實(shí)際工藝流程一致,因此需對(duì)吸力錨的安裝工藝進(jìn)行詳細(xì)研究,吸力錨安裝工藝如圖4 所示。

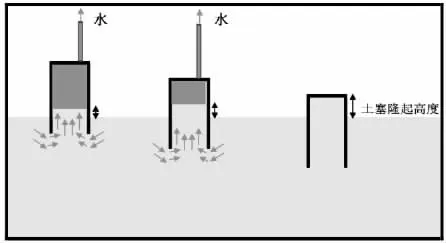

吸力錨的安裝工藝是一個(gè)相當(dāng)復(fù)雜的過(guò)程,主要包括兩個(gè)階段,一是吸力錨在自身重力作用下的自由貫入階段(如圖5 所示),二是負(fù)壓貫入階段(如圖6 所示)。自由貫入階段即吸力錨在自身重力的作用下沉入海底預(yù)定位置,自由貫入之后吸力錨將有一個(gè)初始貫入深度,隨后進(jìn)入負(fù)壓貫入階段,此時(shí)利用水泵將吸力錨內(nèi)部的水泵吸到吸力錨外部,隨著吸力錨內(nèi)部水的不斷排出,吸力錨內(nèi)部和外部之間將形成壓差,此壓差即為施加在吸力錨上的吸力,當(dāng)吸力達(dá)到一定程度后,克服吸力錨側(cè)壁摩擦阻力和端部阻力實(shí)現(xiàn)負(fù)壓貫入過(guò)程[10]。

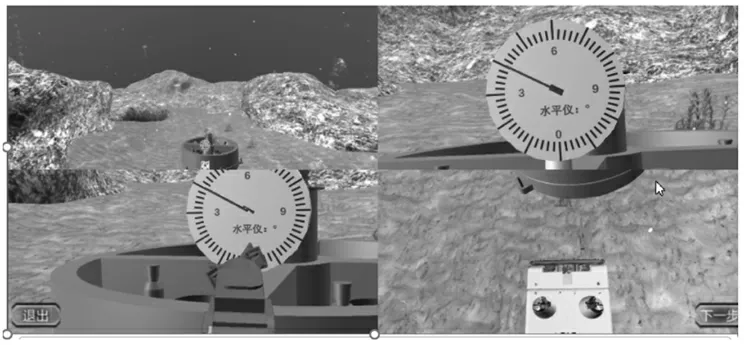

吸力錨在貫入泥土過(guò)程中,還需通過(guò)ROV 對(duì)吸力錨上安裝的水平儀進(jìn)行水平度檢測(cè),水平度是影響吸力錨承載力的關(guān)鍵因素,挪威船級(jí)社要求吸力錨完成后的傾斜度不超過(guò)±5°[11],吸力錨貫入到設(shè)計(jì)深度以后,若水平度符合規(guī)范要求,則吸力錨安裝工藝施工完成,否則需采用負(fù)壓原理對(duì)吸力錨進(jìn)行調(diào)平操作。單艙型筒型基礎(chǔ)一般需要依靠大型機(jī)械進(jìn)行調(diào)平,而多筒型和多艙型筒型基礎(chǔ)可以通過(guò)向高艙處抽氣或低艙處注氣/水的方法進(jìn)行調(diào)平,本系統(tǒng)仿真用到的吸力錨模型為單筒四艙型吸力錨,故在吸力錨下沉安裝過(guò)程中,通過(guò)ROV 上攝像頭觀測(cè)吸力錨的傾斜情況,并通過(guò)注水管線向吸力錨艙室內(nèi)注水,通過(guò)調(diào)整各分艙氣壓來(lái)實(shí)現(xiàn)控制吸力錨的水平度,直至吸力錨沉貫完畢[12]。

圖6 吸力錨負(fù)壓貫入階段

圖7 吸力錨等待入水

圖8 吸力錨自重貫入

3.2 虛擬仿真

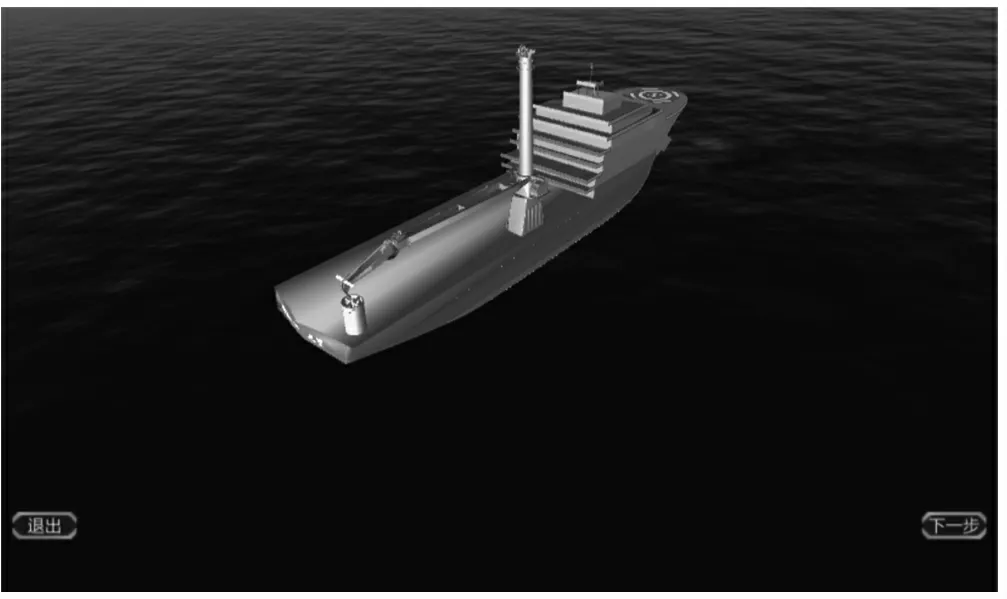

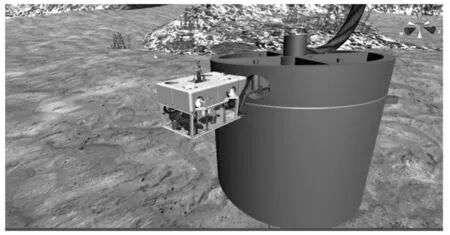

對(duì)于吸力錨安裝工藝仿真,選擇更適合深水安裝的吊裝法對(duì)吸力錨進(jìn)行安裝。使用286 作業(yè)船上的履帶吊將吸力錨及其他設(shè)備從碼頭建造場(chǎng)地吊放到286 船的甲板上,并進(jìn)行固定。安裝船根據(jù)GPS 定位系統(tǒng)到達(dá)施工區(qū)域,用平臺(tái)吊機(jī)將吸力錨放在滑軌上,并運(yùn)載到絞車附近;將吊索D 形環(huán)安裝在絞車?yán)K上,為下水做準(zhǔn)備,對(duì)安裝吊索施加拉力,確保吊索沒(méi)有發(fā)生扭轉(zhuǎn),并沒(méi)有掛到吸力錨的其它部位,將吸力錨從平臺(tái)上吊起;將吸力錨移至平臺(tái)邊緣,如圖7 所示。

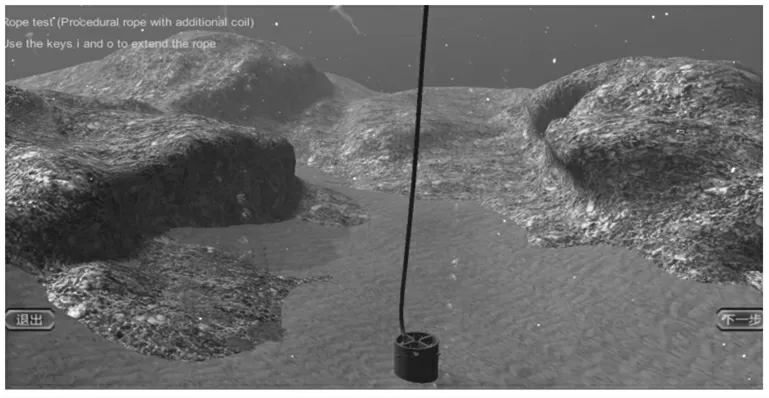

從安裝船緩慢放下吸力錨至水中;吸力錨入水后,通過(guò)作業(yè)船上的吊機(jī)將其下放至海床,吸力錨靠自重入泥深度約5m,自重貫入過(guò)程中,要使用吊機(jī)上的吊鉤控制吸力錨的偏移,保證自重貫入的垂直度,并通過(guò)注水/氣管線控制吸力錨的水平度[13]。吸力錨自重貫入過(guò)程如圖8所示。

吸力錨自重入泥完成后,通過(guò)ROV 上的機(jī)械手打開(kāi)吸力錨上的泵閥開(kāi)關(guān)(如圖9 所示),啟動(dòng)泵閥系統(tǒng),使吸力錨繼續(xù)貫入并進(jìn)行多視角觀測(cè),并同時(shí)通過(guò)負(fù)壓原理對(duì)吸力錨的水平度進(jìn)行控制,當(dāng)ROV 觀測(cè)到吸力錨貫入到10m 深度時(shí),ROV 機(jī)械手關(guān)閉吸力錨的泵閥開(kāi)關(guān),暫停貫入工作。ROV 通過(guò)機(jī)械手打開(kāi)吸力錨筒頂?shù)娜肟咨w,開(kāi)始清泥作業(yè)。清泥深度0.5~0.6m,誤差控制±150mm,以滿足吸力錨頂面標(biāo)高的設(shè)計(jì)要求。清泥完成后,ROV 再次打開(kāi)吸力錨上的泵閥開(kāi)關(guān),將吸力錨貫入至設(shè)計(jì)深度并進(jìn)行水平度測(cè)試,根據(jù)挪威船級(jí)社要求吸力錨完成后的傾斜度不超過(guò)±5°,如圖10 所示,本次測(cè)試中吸力錨的傾斜度為4°,測(cè)試成功。

圖9 ROV 打開(kāi)泵閥系統(tǒng)

圖10 水平度測(cè)試

4 結(jié)束語(yǔ)

本文主要對(duì)吸力錨安裝工藝進(jìn)行了研究,通過(guò)Solidworks 三維建模以及3D Max 貼圖渲染,使用C#語(yǔ)言進(jìn)行虛擬現(xiàn)實(shí)系統(tǒng)的設(shè)計(jì),開(kāi)發(fā)了一套基于Unity 3D引擎的吸力錨安裝工藝虛擬仿真系統(tǒng),并對(duì)安裝過(guò)程進(jìn)行了測(cè)試,測(cè)試結(jié)果符合工藝要求。該系統(tǒng)具有功能齊全、界面美觀、可操作性強(qiáng),便于進(jìn)行二次開(kāi)發(fā)等優(yōu)點(diǎn),各功能模塊嚴(yán)格遵循吸力錨實(shí)際安裝工藝要求。