1000MW二次再熱汽輪發(fā)電機(jī)凝汽器組合工藝流程改進(jìn)研究與應(yīng)用

何志華

摘? 要:凝汽器是熱力電廠汽輪機(jī)重要設(shè)備,將汽輪機(jī)做功后的排汽冷凝成水,又叫復(fù)水器。在電廠建設(shè)中作為汽輪機(jī)安裝關(guān)鍵路徑上的關(guān)鍵工作,凝汽器組合安裝影響著汽輪機(jī)施工主線。凝汽器安裝有成熟固定施工工藝流程,對工期調(diào)整有較高要求時按常規(guī)流程調(diào)整空間很小。對深能(河源)電力2×1 000 MW燃煤發(fā)電機(jī)組凝汽器組合工藝流程改進(jìn)以達(dá)到解決汽輪機(jī)安裝工期調(diào)整需求進(jìn)行的研究應(yīng)用進(jìn)行介紹。

關(guān)鍵詞:工藝流程? ?平行施工? 模塊化? 整體吊裝? 經(jīng)濟(jì)效益

中圖分類號: TU74? ? ? ?文獻(xiàn)標(biāo)識碼:A

Abstract: Condenser is an important equipment of steam turbine in thermal power plant. It condenses the exhaust steam of steam turbine into water, which is also called water recovery device. As a key work in the key path of steam turbine installation in power plant construction, the combined installation of condenser affects the main construction line of steam turbine generator. The condenser is installed with mature fixed construction process. When there are high requirements for construction period adjustment, the adjustment space according to the conventional process is very small. For ShenZhen Energy (Heyuan) power 2 × Research and application introduction on the improvement of condenser combination process flow of 1000MW coal-fired generator unit to meet the needs of steam turbine installation period adjustment.

Key Words: Process flow; Parallel construction; Modularization; Integral hoisting; Economic Performance

深能(河源)電力2×1 000 MW燃煤發(fā)電機(jī)組凝汽器由上海電氣輔機(jī)設(shè)備有限公司供貨的N-60000型凝汽器。布置方式為:橫向布置、單流程,布置在汽機(jī)房0米層。形式為:雙背壓、雙殼體、表面型、殼體和水室,為全焊接結(jié)構(gòu)。到貨方式為散件現(xiàn)場組合拼裝。常規(guī)安裝工藝流程先后銜接緊湊時間長,按正常流程的人力和機(jī)械配置單個凝汽器組合安裝一般2.5到3個月工期,600 MW及以上兩個凝汽器正常工期3到3.5個月。2020年1月下旬至2月底受新冠疫情影響,工程項(xiàng)目復(fù)工復(fù)產(chǎn)受到嚴(yán)重影響。估計(jì)影響工期為1.5個月,因此在汽輪機(jī)安裝關(guān)鍵路徑考慮必要的工期調(diào)整。

1工藝的現(xiàn)狀

凝汽器屬于標(biāo)準(zhǔn)型設(shè)備,各廠家之間也只是局部結(jié)構(gòu)優(yōu)化設(shè)計(jì)。200 MW以上汽輪機(jī)凝汽器安裝均是相同工藝流程。現(xiàn)場也只是對流程細(xì)微調(diào)整更改。核電站汽輪機(jī)凝汽器安裝也一樣,但基于甲方對工藝有較高要求。為最大限度保證設(shè)備的工藝質(zhì)量在廠內(nèi)制造關(guān)鍵部件,廠家對管束一般采取廠內(nèi)制造成多個模塊發(fā)貨運(yùn)輸?shù)浆F(xiàn)場[1],現(xiàn)場再進(jìn)行整體拖運(yùn)。另外,百萬核電機(jī)組都是半速機(jī)蒸汽流量比全速機(jī)大,采用的凝汽器尺寸、重量相較同容量常規(guī)火電機(jī)組大。采用這種方式成本無疑是巨大的,此方式也僅限于核電。

深能(河源)電力2×1 000 MW燃煤發(fā)電機(jī)組汽輪機(jī)為五缸四排汽,兩個低壓缸即雙凝汽器。凝汽器為散件到貨,正常施工周期長[2]。

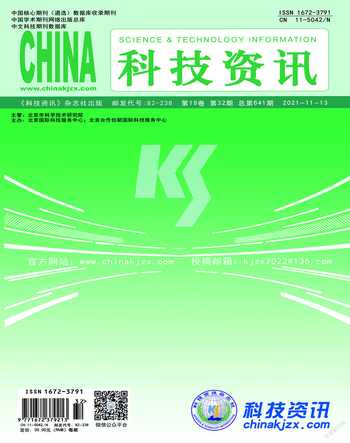

對以往施工同為1 000 MW二次再熱燃煤機(jī)組凝汽器安裝工期進(jìn)行了統(tǒng)計(jì)(見表1)。

從統(tǒng)計(jì)數(shù)據(jù)看,工期集中在低加吊裝完成的前面工序,占總工期2/3達(dá)到2.1個月。而且凝汽器安裝影響汽輪機(jī)關(guān)鍵路徑[1],為凝汽器喉部低加吊裝后的前面部分。

因此,考慮從凝汽器組合開始到完成低加吊裝的前面工序優(yōu)化調(diào)整。

2工藝流程改進(jìn)

為有效調(diào)整汽機(jī)安裝關(guān)鍵路徑工期,從施工進(jìn)度因素影響分析,制定相應(yīng)緩解工期進(jìn)度計(jì)劃的對策[3],從施工流程、方法研究解決問題。施工創(chuàng)新、工序調(diào)整成為補(bǔ)救工期的關(guān)鍵,從關(guān)鍵路徑工序壓縮工期只能從調(diào)整工序增加作業(yè)面、新方法提高人員工效、大部件組合,對應(yīng)措施如下:采用平行施工工藝、高效的隔板組合工藝、部件模塊化吊裝[4]。

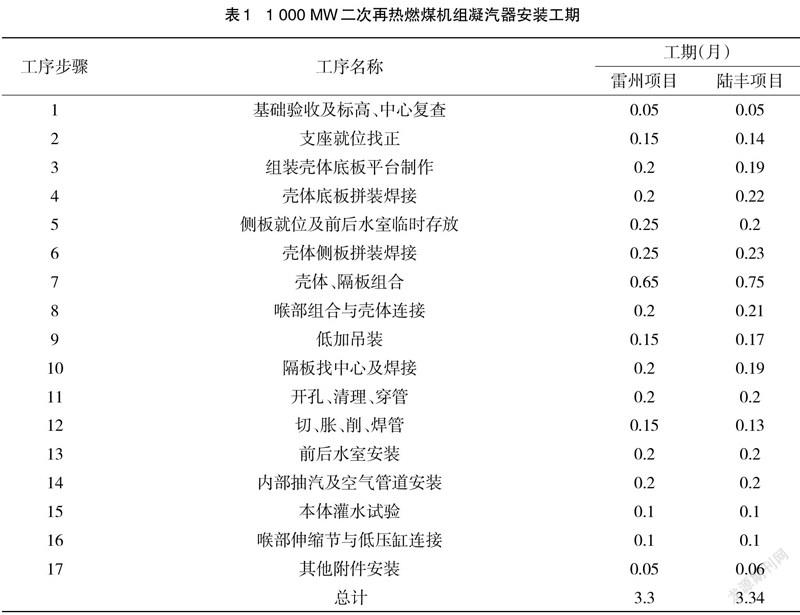

2.1平行施工工藝流程

常規(guī)安裝流程(只對影響低壓缸外下缸、內(nèi)缸就位進(jìn)行分析):從基礎(chǔ)驗(yàn)收及標(biāo)高、中心復(fù)查→支座就位找正→組裝殼體底板平臺制作→殼體底板拼裝焊接→側(cè)板就位及前后水室臨時存放→殼體側(cè)板拼裝焊接→殼體組合→喉部組合與殼體連接→低加吊裝。

凝汽器位于汽輪機(jī)底部,四周為基座立柱,空間狹小。按流程安裝是由下到上組合拼接施工,為單向施工,受工序制約時工期會無形中拉長。常規(guī)拼裝不能實(shí)現(xiàn)可行的工期調(diào)整。

優(yōu)化施工邏輯,把部分組合工作調(diào)整至基礎(chǔ)外同步進(jìn)行。即將以往常規(guī)單向施工改為并行同步施工。減少過多的前后銜接工序,防止前后工序的制約,讓施工流程變得更順暢。

為使凝汽器組合工期得到合理優(yōu)化,對相關(guān)工序進(jìn)行調(diào)整,包括底板、殼體、側(cè)板、隔板模塊轉(zhuǎn)移至組合場區(qū)域組合。具體調(diào)整前后的流程如見表2。

經(jīng)過調(diào)整優(yōu)化后,縮短基礎(chǔ)上的組合時間,提高施工效率,縮短安裝工期。

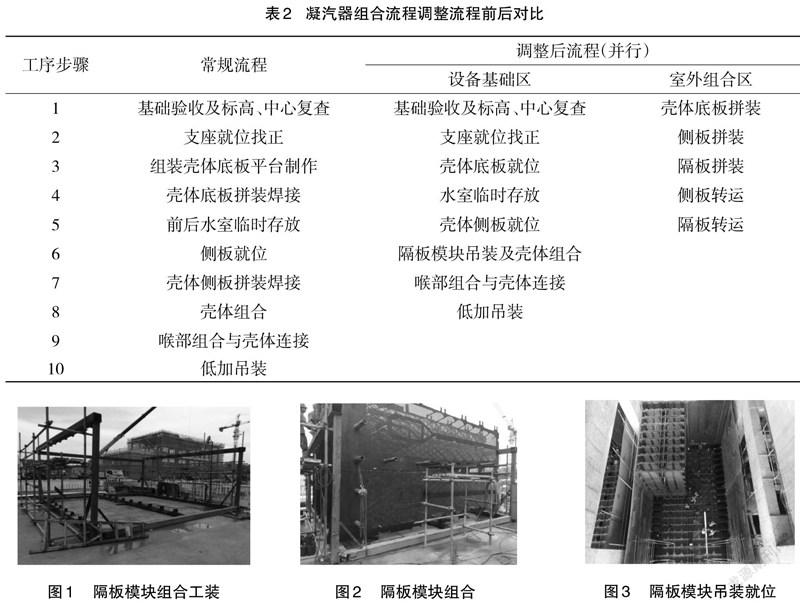

2.2隔板組合工藝

在進(jìn)行凝汽器隔板室外組合前根據(jù)隔板模塊隔板與隔板之間的間距尺寸制作凝汽器隔板模塊組合工裝(見圖1),用于進(jìn)行隔板模塊組合(見圖2)。用#10槽鋼及200 mm方鋼制作成一個高3 600 mm,長7 000 mm,寬6 750 mm的隔板快速組合工裝,并在隔板工裝底部及側(cè)面采用#6槽鋼焊接9對定位塊,相鄰限位塊間隔為700 mm。

組合工裝能快速將隔板定位,但還存在間距要細(xì)微調(diào)整,通過將螺桿為隔板調(diào)整定距,再點(diǎn)焊固定隔板,組合效率有了很大提高。而且在室外組合不需要在廠房內(nèi)進(jìn)行,不依賴廠房內(nèi)行車使用進(jìn)行拼裝,在室外組合場組合好后轉(zhuǎn)運(yùn)至廠房汽輪機(jī)平臺即可。

現(xiàn)場凝汽器隔板模塊組合實(shí)踐證明了工裝具有的高效性,有效解決了凝汽器在設(shè)備殼體上的低下效率。在增加作業(yè)面時也不會與殼體組合作業(yè)交叉沖突,也有效縮短了工序流程。

2.3模塊化吊裝

凝汽器安裝過程使用汽機(jī)房行車進(jìn)行吊裝作業(yè),沒有其他可以替代的起重機(jī)械。而且一般現(xiàn)場只配備兩臺主行車,是作為兩臺汽輪發(fā)電機(jī)組安裝的唯一起重吊裝機(jī)械,具有不可替代性。在主廠房的建筑施工、安裝施工都要使用行車,行車使用十分緊張。

為減少凝汽器在基礎(chǔ)上安裝過程中對行車使用,在室外進(jìn)行凝汽器底板、側(cè)壁板、隔板模塊拼裝作業(yè)。將部件組合成較大整體模塊,再對模塊進(jìn)行吊裝。

凝汽器單側(cè)壁板及管板預(yù)先組合,再按單側(cè)板整塊吊裝。側(cè)壁板整體尺寸大,室外組合采用分段焊接[5]。隔板組合成8個模塊,運(yùn)至汽機(jī)房再吊裝就位到底座及側(cè)板基礎(chǔ)上(見圖3)。

采用較大整體模塊吊裝,有效減少行車使用,比在基礎(chǔ)上組合效率更高。

3改進(jìn)后工藝流程效能

凝汽器組合安裝采取改進(jìn)后的工藝流程在安全性、施工質(zhì)量、經(jīng)濟(jì)性上都有明顯提升。

3.1安全性

采用拼裝好的模塊組合在吊裝安全性上有明顯優(yōu)勢,不存在散件吊裝工作量大、部件零散且需要專用夾具及作業(yè)配合人員多等缺點(diǎn)。

減少安全風(fēng)險大的起重吊裝。對行車使用吊裝頻率統(tǒng)計(jì)表分析,對比前后使用頻率,行車頻率由148次減少到72次,吊裝量大大減少。

在基礎(chǔ)外組合焊接,減少了基礎(chǔ)上焊接量,避免基礎(chǔ)上作業(yè)空間狹小,減少交叉施工作業(yè)[6]。基礎(chǔ)上焊接量的減少,避免密閉有限空間[7]發(fā)生火災(zāi)、降低窒息風(fēng)險。

3.2施工質(zhì)量

采用預(yù)先拼裝成模塊部件在工裝設(shè)計(jì)階段[8]解決常規(guī)拼裝工藝質(zhì)量不容易控制問題,工裝拼裝的隔板模塊尺寸公差均比設(shè)備基礎(chǔ)上優(yōu)異,尺寸超差減少,變形在允許范圍內(nèi)。

在室外不存在狹小不容易焊接操作及部件組對尺寸控制難的問題,焊接環(huán)境條件改善,薄板焊接變形[9]更容易控制,保證焊接的質(zhì)量。

3.3經(jīng)濟(jì)性

新流程經(jīng)濟(jì)性有較大提升,體現(xiàn)在工期、人工成本、行車占用效率上。

3.3.1工期

調(diào)整流程后的工期為1.6月,工期縮短:2.1-1.6=0.5月(低加吊裝完成,同類為2.1月)。

3.3.2成本

按調(diào)整所需要的人力與未調(diào)整所需的人力工日及工期節(jié)省確定成本。

人工成本差值:12 000×(20-17.9)=25 200元

工期成本節(jié)省:12 000×0.5×10=60 000元

節(jié)省成本用:25 200+60 000=85 200元

注:人工費(fèi)用按12 000元/人月,人力配置按平均10人。

3.3.3行車占用效率

參考同類型機(jī)組,統(tǒng)計(jì)了改進(jìn)前后汽輪機(jī)主廠房行車吊裝量的變化。

行車占用率降低:72÷148×100%=48.6%

實(shí)現(xiàn)汽輪機(jī)本體安裝關(guān)鍵路徑0.5個月的工期調(diào)整,為汽輪機(jī)低壓外下缸就位創(chuàng)造條件。減少行車占用為其他作業(yè)提供了機(jī)械保障。

4改進(jìn)后工藝流程的推廣應(yīng)用

模塊室外組合不受空間限制,組合時間少,吊裝效率高,減少機(jī)械、人工投入,節(jié)省成本,減少吊裝需求。起重機(jī)械選擇多樣,可靈活安排,提高了凝汽器組合工作效率。

通過平行施工及室外組合,縮短在基礎(chǔ)上組合時間,吊裝次數(shù),減少行車依賴,創(chuàng)造經(jīng)濟(jì)效益,對后續(xù)相同或相似機(jī)組凝汽器安裝提供指導(dǎo)借鑒,有工期調(diào)整的項(xiàng)目有重大意義。

參考文獻(xiàn)

[1] 陳佳.凝汽器殼體焊接工藝研究[D]. 青島:中國石油大學(xué)(華東),2018.

[2] 任一峰.大型核電凝汽器工廠組裝殼體模塊[J].發(fā)電設(shè)備,2016,30(2):103-105.

[3] 王文飚,薛建明,譚銳,等.二次再熱超超臨界汽輪發(fā)電機(jī)組軸系軸承標(biāo)高分布及載荷特性研究[J].工業(yè)控制計(jì)算機(jī),2020,33(11):89-91.

[4] 常樂.DMTO裝置設(shè)備模塊化組焊施工技術(shù)[J].石化技術(shù),2019,26(4):208.

[5] 程家元.分段焊法在船舶行業(yè)大薄板拼接變形控制中的應(yīng)用[J].科學(xué)技術(shù)創(chuàng)新,2017(23):74-75.

[6] 張?zhí)┹x. 高危作業(yè)交叉風(fēng)險評估與控制模型及應(yīng)用研究[D].廣州:華南理工大學(xué),2019.

[7] 楊文虎.1350 MW超超臨界汽輪機(jī)技術(shù)特點(diǎn)及分析[J].中國電力,2020,53(1):162-168,176.

[8]? 王浩.電力工程施工安全管理及質(zhì)量控制分析[J].中國標(biāo)準(zhǔn)化,2019(4):147-148.