如何分析上市公司的管理能力?

人神共奮

能夠影響公司基本面的,有4大因素:行業空間、競爭格局、商業模式和管理能力。其中,行業空間和競爭格局是可量化因素;商業模式無法量化,但邏輯明確,且可以驗證;唯獨管理能力,既難以量化,驗證成本又很高,屬于個性化的因素。

因此,“管理能力”是上市公司基本面研究的難點。

大部分年輕投資者沒有企業管理經驗,習慣于從消費者和底層員工的角度看公司管理,糾結于激勵政策、員工福利、企業家人品等表面信息。而且對“好管理”定義模糊,難以從投資者的角度判斷公司的管理能力。

所以,本文將從管理學的經典理論(三大方向:精益生產、組織發展、戰略管理,本文主要介紹精益生產)出發,對應相關上市公司管理能力的研究方法,讓“管理小白”對企業管理有一個初步的印象。

1898年,伯利恒鋼鐵公司聘請了一位叫泰勒的工程師擔任管理顧問。泰勒上任后,對工人們的勞動習慣觀察了一段時間,隨后提出了工廠生產中一系列影響勞動效率的假想因素。

泰勒認為,工作中的勞累是影響工作效率的主要因素。而員工工作勞累的原因,一部分是因為不恰當的姿勢,一部分是工作流程安排不當,一部分是勞動時間和休息時間搭配問題。

為了驗證自己提出的科學管理方法,泰勒進行了管理學史上最早的試驗——搬運生鐵塊試驗。

實驗對照組用傳統的工作方法:雇用日薪1.15美元的工人,標準是每天搬運鐵塊12噸,幾次達不到標準者將被開除。

然后,他從75名工人中隨機挑了一名叫施密特的工人作為測試者,每天給他1.85美元,讓他執行對那一系列因素的改造動作,分析對結果的影響。

最后,經過改進的生鐵塊搬運工作方法,使大部分工人的工作量在同樣的疲勞度下從12噸提升到了47噸。

泰勒制定了大量生產流程的標準,用特殊的時鐘記錄下完成每一道工序、每一個動作的時間,研究出了最經濟且生產效率最高的工作方法,并把技術最好的工人的工作情形拍攝成電影,以供工人學習模仿。

泰勒的核心管理思想聚焦流程改造、降本增效、給工人提高薪酬、用做大蛋糕的方法來緩解勞資分配的矛盾。泰勒的科學管理方法發展到后來的極致水平,就是豐田的生產方式,即精益生產。

一個很大的工廠,按流程工序分為多個車間,每一個車間的工人都干得熱火朝天。你以為工廠的效益很高,但實際上卻是原料大量積壓,下游訂單來不及生產,已經出現嚴重虧損。

而每一個車間主任都覺得自己的車間沒有任何問題,總工程師和生產總監只知道整個流程理論上應該如何運作,只有流程管理專家才會告訴你虧損的真正原因在于“最低效率因素”和“最高成本因素”。

生產中的最低效率因素:一個生產系統的產量取決于效率最低的環節,這就是企業到達了瓶頸期—上游的半成品堆積在這里,下游卻得不到足夠的來料。

生產中的最高成本因素:一個生產系統的成本取決于效率最高的那個環節,因為生產效率高就需要更多的原料,而原料采購計劃都是按比例做的預算,其他材料也要多采購。

這才是工廠虧損的真正原因。

豐田汽車的創始人豐田喜一郎也在自己的工廠發現了這個問題,所以他對下屬說:“像汽車生產這種綜合工業,最好把每個必要的零部件,非常準時地集中到裝配線上,工人每天只做必要的數量。”

于是,其員工大野耐一設計出了一套新的方法來解決“過量生產造成的庫存”問題。

大野耐一發明了一個叫“看板”的設備,以前是上一道工序生產多少,下一道工序跟著生產多少,而現在是下一道工序根據自己需要加工的產品量,預先寫在“看板”上,要求前一道工序根據需求制造零件。

一個小小的看板,讓生產流程從“由前到后”的“推動式生產”變成“由后到前”的“拉動式生產”,解決了過量生產的浪費問題。

這就是科學管理與傳統管理的區別,如果只是憑著經驗主義,廠長大概率會在全廠職工大會上重申生產效率的問題,并要求每一個車間之間加強溝通,或只改造現有生產資料的傳遞方式,出了問題卻無法從制度上徹底解決。

不過,看板解決了“過量生產”,實際上是讓高效率環節向低效率環節看齊,讓瓶頸不但決定產量,還決定成本。然而,看板雖然“降本”了,卻沒有“增效”。

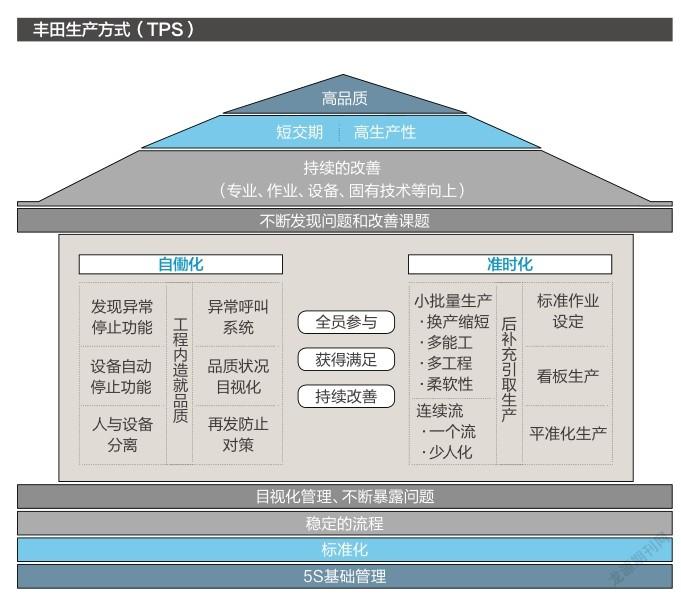

于是,大野耐一相繼設計出“自働化(不是自動化)”“準時生產”“三現主義”“5W法”“A3報告”“多能工”等一系列方法,最后形成了整套“豐田生產方式”。

豐田憑著精益化管理的成本優勢,以高性價比的汽車席卷美國市場,不僅成為當時全球第一大車企,還成為了日本制造的代言人。

根據上述案例,我們會發現,“管理”是一個非常個體化的因素。豐田生產方法是公開的制度與流程,美國各大車企學了幾年,最終卻以失敗告終。因為豐田生產方法建立在日本企業獨有的“終身雇傭制”之上,而美國人缺少“企業與員工之間的相互責任”的文化環境,無法照搬豐田的生產方法。

管理的這種千人千面的特點,也為外部的基本面研究者造成了很大的阻礙。同時,“精益生產”沒有統一的標準,那我們如何判斷誰的管理水平高呢?

基于上面說的精細化管理的一些特點,研究管理有2個基本的理念:

1. 企業一切無法解釋的成功或失敗的因素,都可以歸結為管理因素。

衡量生產管理的重要指標是成本,但搞清楚一家企業“為什么成本低”,比“成本低”本身更重要。

可以解釋低成本的因素很多,其中“上游資源”“一體化”屬于商業模式范疇,與管理能力無關;“技術研發能力”與生產管理的關系也很小;“規模效應”在規模形成之后,同樣與生產管理的關系不大。如果把幾個主要的非管理因素排除,剩下無法解釋的“低成本”,就是管理能力。

當一家公司看上去沒有什么壁壘,產品與技術也差不多,但卻做到行業最低,這就提醒我們,需要多多考慮經營管理的因素。

2. 管理不是護城河,因為管理是一系列的公開方法。但管理往往是形成護城河的原因。

比如,規模在某些行業是護城河,但一家企業的規模最初是如何形成的呢?

中國的生產型企業,往往是早期抓住某一個需求爆發的機遇,或依賴一個大客戶在行業站穩腳跟。但再往后,想要繼續增長,成為行業頭部企業,就要在激烈的競爭中獲得成本優勢,并擁有科學的生產流程管理。而這一類企業的領導者,往往其本人就熟悉生產的每一道工序,并始終在思考提高效率的方法。

比如,福耀玻璃創始人曹德旺,他為了找到準確的數據,在生產線上的每一道工序都仔細觀察了10多天,并算出它們的成品率,了解每個工位的需求和每個人的職責。根據3個月深入采集記錄的數據匯總計算,每1m2的夾層玻璃單耗應為2.26m2,比原來管理層們認識的世界最好的生產水平少了0.6m2。

這一精益化生產的階段通常是在企業上市之前,但卻成為企業抹不去的基因。所以,一切有成本優勢的企業,都值得我們仔細分析其低成本的管理原因,思考其延續性。

再比如,反壟斷之前的美團,在北方地區對餓了么有壓倒性優勢,其核心原因就是規模——在一個城市中,用戶用餓了么在附近3公里找到了10個商家,而在美團找到了50個商家,用戶如果在餓了么的10個商家中選不到想要的,就得選5公里以外的。所以美團送一單可能只要2~3公里,而餓了么可能需要跑5公里,于是在用戶看來,餓了么慢,美團快。

這就是美團的規模優勢,但其規模是如何形成的?

這就要看美團的“管理能力”。美團對餐飲商家的理解,以及地推的精細化經驗更強,可以用較低成本快速開拓市場,所以能后發先至。

而形成護城河的原因,通常也是加深護城河的途徑。所以,在反壟斷的高壓下,美團是否有能力維護自己在強勢地區的壓倒性規模優勢,管理因素又重新變得重要起來。

從這2個基本理念看,精細化管理能力,需要深入經營的細節進行觀察求證,不像“行業空間、競爭格局和商業模式”等因素可以從一些間接資料來進行研究,其研究難度遠遠超過其他基本面因素的研究。

所以,研究生產管理需要科學的方法和實證精神,正確的調研方法必不可少。

有一個流傳很久的段子,某飲料生產線上有時會出現空瓶,原因是設備故障導致的灌裝失誤。為了檢出這些次品,外國工程師準備做一個檢測設備,預計投入幾百萬元,中國工程師聽了之后,只用了100元就解決了問題。中國工程師的方法是:買一臺大功率的電風扇放在流水線上,只要是空瓶就會被吹走。

這是一個典型的“中國式小聰明的敘事模式”,混合著“反智主義”“實用主義”和“特事特辦”的精神。

與此相反的是“制度主義”,空瓶問題可以用電風扇來解決,但新的品質問題還是要通過質檢程序發現問題,所以檢測設備才有價值。

小企業認為,生存都成了問題,制度漏洞還是等企業做大了再去解決。

但制度主義者認為,凡事不忘初心,如果不想著從制度上解決問題,只想走捷徑,最終的結果可能是“補丁”越打越多,成本反而越來越高。

總而言之,管理是一個因人而異、因時而變的因素。所謂護城河、確定性、人才梯隊、經營優勢都是結果,而管理才是一切形成的原因。