民機復材應用降本之道

藍元沛 崔麗

曾有業界專家將復合材料描述成一位“白富美”,具有輕盈、高強、耐疲勞、可設計等諸多優點。但是,想迎娶“白富美”也得忍受“她”的壞脾氣——制造缺陷多,對沖擊損傷、濕熱環境敏感,低導電等等。最重要的是“太敗家”!

“敗家”三要素

民機復合材料“敗家”的主要原因,一是新材料、新工藝、新結構研發和驗證的周期長、成本高;二是常用的熱壓罐固化工藝中熱壓罐前期投入及后期使用維護等綜合費用較高;三是易產生制造缺陷造成的制件報廢率高。

第一條“敗家”原因是新型材料及其結構發展的必然過程,需要進行試驗數據的積累,建立數據庫。與各向同性的金屬不同,復合材料一般由基體和增強材料兩種組分構成,為了保證結構性能,性能表征必須從組分開始;復合材料是可設計的,在結構應用時其層壓板可以由不同比例、不同纖維方向的鋪層構成。因此復合材料性能表征包括組分、單層、層壓板、結構元件和組合件(或更高級別)5類,種類和數量均遠比金屬多。另外,復合材料的失效機理與傳統金屬完全不同,用于金屬性能測試的標準化方法基本上都不適用,需要確定復合材料的標準化測試方法。

而第二、第三條“敗家”原因,可歸結為復合材料的制造成本。目前,國內外航空制造企業、科研單位積極探索非熱壓罐工藝技術的應用,但目前尚未能夠大批量應用于飛機型號中。因此,基于熱壓罐工藝的復合材料制造成本的降低依然是大家關注的重點。

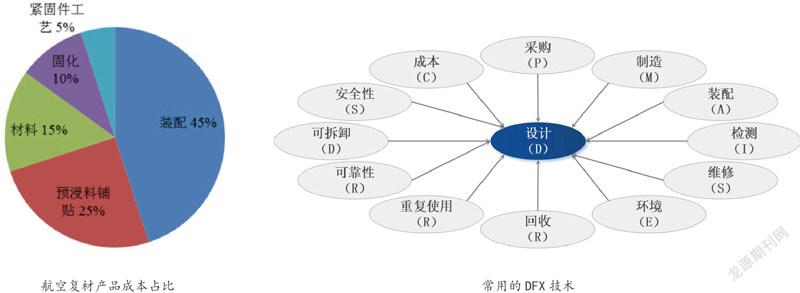

《航空制造技術》雜志曾以“復合材料低成本制造技術”為主題,采用調查問卷的形式,對國內航空企業、供應商和科研機構等展開調查。調查結果表明,航空復材產品成本占比由高到低依次為:裝配(45%),預浸料鋪貼(25%)、材料(15%)、固化(10%)和緊固件工藝(5%)。

降本新招數

降低復材制造成本,可以通過采用共固化工藝等整體成型技術,減少裝配工序,降低裝配成本和質量管理成本;采用自動化鋪帶/鋪絲、大型C掃等自動化設備和技術,降低人為因素影響,提高產品質量。

隨著成本控制的概念不斷深入人心,人們對飛機成本的認識也逐漸從簡單的設計制造過程中的成本消耗,過渡到了整架飛機全壽命周期成本(LCC)上。采用基于并行工程的設計理念,DFX(Design For X)技術應運而生。

基于DFX的復合材料結構設計,是在產品設計階段就充分考慮產品生命周期中各個環節的要求,包括制造工藝要求、裝配工藝要求、測試要求、檢測要求、包裝和運輸要求、維修要求、環保要求等,使得產品設計與其他要求之間緊密聯系、相互影響,將其他要求反映到產品設計中,從而保證產品以較低的成本、較高的質量和較短的產品開發周期進行開發。

從制造(DFM)的角度考慮,統一梁、肋加強筋構型,可以降低模具采購成本,利于專業化生產;從裝配(DFA)的角度考慮,減少緊固件選用規格可降低采購成本,而減少緊固件數量,則可以減少裝配量和工人裝配工時;從維護(DFI)的角度考慮,結構開口形狀、尺寸應考慮不同維護場景下人體可達性、工具可達性和結構可檢性的需求;從修理(DFS)的角度考慮,需要考慮結構在遭受不同類型意外損傷之后的修理方案能滿足結構完整性要求;從環境(DFE)的角度考慮,應采用剪裁、拼貼設計等措施,降低廢料率;從可回收(DFD)的角度考慮,一方面探索和發展復合材料的回收再利用技術,進一步提高碳纖維的回收率和利用率,另一方面積極探索可重復加工再利用的熱塑性樹脂基復合材料的應用。

據統計,產品方案階段、初步設計階段、詳細設計階段和制造階段對產品成本的影響,分別占35%、30%、20%和15%。因此,DFX理念就應該從產品方案階段開始貫徹實施。

聯盟共利益

除了技術上的考慮,由于復材研發先期的投入大、周期長、資金密集,采用復材產品專業化生產的商業模式,由傳統的簡單交易關系的“制-供”模式向聯盟關系的“主-供”模式轉化。有文件給出了兩種模式的詳細差異分析,主制造商、供應商聯合形成利益共同體,共擔風險,有效降低研發成本。

有文獻指出,與供應商進行價格談判,指導供應商開展精益生產、改進質量相比,吸引供應商早期參與產品開發,可以降低產品成本42%。因此,應當充分利用供應商的設計和制造資源,把供應商當成產品研發團隊的重要成員,盡早讓供應商參與產品開發,針對復材產品的選材、可制造性、可裝配性等提供設計建議,可以最大限度地提高復材產品的質量,降低產品成本。

總而言之,“理工男”采用低成本設計制造技術、DFX技術、專業化生產和供應商早期參與研發等手段進行“調教”以后,復合材料這位“白富美”,也是可以成為“勤儉持家”的“賢妻良母”的。