不同軌道結構對地鐵車內噪聲影響實驗研究

劉存真,李 莉,卜 征,張云飛,吳亞楠

(1.同濟大學鐵道與城市軌道交通研究院,上海 201804; 2.上海市軌道交通結構耐久與系統安全重點實驗室,上海 201804)

1 研究背景

近年來,隨著城市軌道交通的不斷發展,越來越多的城市居民選擇地鐵作為主要出行方式。一直以來,環境振動噪聲的問題較為研究人員和管理者重視,為了減小地鐵運行對周邊環境振動的影響,高彈性扣件整體道床、梯形軌道、道砟墊、浮置板等隔振措施被廣泛應用[1]。

研究表明,隔振軌道可以在一定頻段內降低傳至周圍環境的振動能量,浮置板軌道的隔振特性尤為顯著[2-3]。Grootenhuis[4]通過對比1962年應用在科隆的浮置板軌道和普通軌道,就得到浮置板軌道可以降低傳播到線路周圍15~200 Hz頻率范圍振動。然而從能量角度分析,浮置板軌道僅是隔離了部分輪軌振動向下傳播,輪軌以上的振動反而有所增加。張生延[5]認為浮置板在減小板下振動的同時勢必會引起軌道結構振動噪聲增大以及疲勞傷損加快。肖安鑫等[6]發現,采取浮置板道床和減振扣件后,地鐵車輛內部低頻振動和噪聲水平有所提高。農興中等[7]對比了5種常見的軌道結構的車內噪聲,發現隔振軌道車內噪聲瞬時A計權聲壓均值較普通道床大0.6~5 dB。田建輝[8]對比鋼彈簧浮置板和橡膠彈簧浮置板,對地鐵車內噪聲影響大小相當。國外研究表明,板式軌道的車內噪聲較有砟軌道普遍大3~5 dB[9-10],鋼彈簧浮置板的車內噪聲比彈性扣件普通整體道床大4 dB[11],隧道環境會使車內噪聲增加3~12 dB[12-13]。郭建強[14]通過實測,定量分析各因素對車內噪聲的具體影響程度,并給出了合理建議。陳俊豪[15]在不同運行速度下測量了轉向架和車體中部噪聲分布。薛紅艷[16]經測試發現近地板、通過臺和車門處噪聲比其他測點處聲壓級高2~3 dB(A)。朱士友[17]發現列車通過小曲線時,曲線半徑大小對客室噪聲影響明顯,曲線半徑小于600 m時,客室噪聲主頻帶位于630~1 000 Hz。張曉排[18]對比列車在隧道內運行時,車內相應點處的噪聲值比高架上高1.0~5.9 dB(A)。任海[19]提出了控制地鐵車內噪聲的一系列措施。韓文娟[20]比較了國內外城軌列車噪聲標準,并對未來發展提出了建議。

圖1 車內噪聲測點平面布置示意

乘客乘坐地鐵,除了有安全準時的需求之外,也期望車內環境舒適。嘈雜的車內聲學環境影響通話質量和語言辨識度,可造成乘坐人員的聽力損傷,使乘客產生疲勞感。軌道交通的減振降噪措施是一個系統工程,對環境的影響不僅包括對線路外部環境的影響,也應包括對列車的內部的影響。車內乘車舒適性和聲學環境舒適性也是影響軌道交通行業競爭力的一個重要因素。地鐵車內噪聲由多重激勵源產生,輪軌噪聲是車內噪聲的主要來源,車輛系統振動噪聲、空調設備噪聲、動力設備噪聲也對車內噪聲有貢獻。目前有關車內噪聲的文獻中,多為現場測試,雖然有不同軌道結構下車內噪聲的時域和頻域特征的分析,但測點集中在一節列車內,沒有體現測點在列車中不同位置、有無車輛動力和運行速度的影響。因此,研究地鐵車輛不同軌道結構形式下的車內噪聲特性和不同速度下噪聲特性的變化特點對于今后改善地鐵列車內部聲環境,提高乘客滿意度具有重要意義。

對普通整體道床、減振扣件整體道床、預制橡膠彈簧浮置板和鋼彈簧浮置板4種軌道結構,對帶司機室拖車Tc、帶受電弓動車Mp、無受電弓動車M這相鄰三節車內不同測點的車內噪聲進行測試,分析在一組車中不同車輛位置時的噪聲時域和頻域特性,總結不同軌道的地鐵車內噪聲的分布規律。

2 車內噪聲測試概況

試驗區段選取某城市地鐵隧道內的普通整體道床、減振扣件整體道床、預制橡膠浮置板、鋼彈簧浮置板4種軌道結構的直線區段,鋼軌無波浪形磨耗。普通整體道床和浮置板區段都采用了DTIII2型扣件,扣件垂向靜剛度為21~25 kN/mm。減振扣件整體道床區段采用的為ZB扣件,扣件的垂向靜剛度為10~12 kN/mm。車輛為4動2拖6節編組B型車,車內噪聲測點位于帶司機室拖車Tc、帶受電弓動車Mp和無受電弓動車M的相鄰三節車內。分為背景、定置0,20,40 km/h和60 km/h五種工況測試車內噪聲。

傳聲器為型號為4189-1/2英寸自由場傳聲器,噪聲采樣頻率為25.6 kHz,滿足頻域分析的要求。

2.1 詳細測點布置

測點位置的確定依據GB 14892—2006《城市軌道交通列車噪聲限值和測量方法》中對傳聲器布置的規定,并參考ISO 3381:2005 Railway applications-Acoustics-Measurement of noise inside railbound vehicles, Railway applications-Acoustics-Measurement of noise inside railbound vehicles,詳見表1和圖1。參考人耳高度,坐姿區域的傳感器設置高度距離地板1.2 m,而其他區域距離地板1.5 m。

表1 測點布置

車內噪聲現場測試見圖2。紅色為司機室坐姿區,藍色為乘客站姿區,綠色為乘客坐姿區。

圖2 車內噪聲測試現場

2.2 數據處理和評估方法

根據GB 14892—2006《城市軌道交通列車噪聲測量限值和測量方法》規定的測量及數據處理方法,對各測點的測量數據進行算術平均。

對于城市軌道交通系統列車噪聲測試,為了反映人對噪聲的響度感覺,采用等效A聲壓級作為評價量,按下式計算

(1)

3 實驗結果分析

3.1不同軌道結構下車內噪聲特性

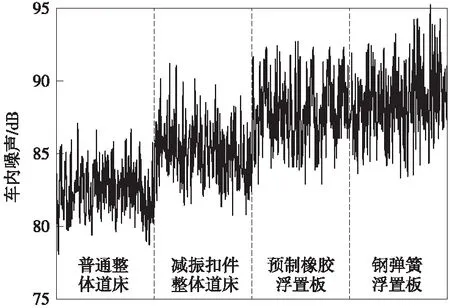

為了說明不同軌道結構對車內噪聲的影響,選取車速為40 km/h、無受電弓動車M轉向架處16號測點進行比較。列車通過4種軌道結構的時間均截取10 s,將這4段時域拼接,時域如圖3所示。

圖3 4種軌道結構下M車轉向架16號測點噪聲時域

圖4 4種軌道結構下車內各測點聲壓級

圖4為40 km/h時的車內各測點等效聲級變化情況,以Tc車坐姿區測點3為例,鋼彈簧浮置板區段車內噪聲為75.7 dB(A),預制橡膠浮置板區段車內噪聲為72.9 dB(A)、減振扣件整體道床區段車內噪聲為71.2 dB(A)、普通整體道床區段車內噪聲為70.6 dB(A)。

當速度為40 km/h時,M車坐姿區測點8在不同軌道結構下的A計權1/3倍頻程見圖5。圖5可看出,車內等效A聲級噪聲在1/3倍頻程中心頻率80 Hz和800 Hz左右時有明顯峰值。車內低頻噪聲差異明顯:鋼彈簧浮置板區段車內噪聲最大,預制橡膠浮置板浮置板區段次之,減振扣件區段第三,普通整體道床區段最小。

圖5 不同軌道結構下車內噪聲1/3倍頻程

通過對不同軌道結構下的車內噪聲頻譜分析,4種軌道結構下車內噪聲變化趨勢基本一致,均在100 Hz以下產生第1個峰值。隨頻率增高車內噪聲的聲壓級降低,并產生數個次階峰值。圖6為M車坐姿區測點8的頻譜。

圖6 不同軌道結構下車內噪聲頻域

3.2 不同速度時車內噪聲特性

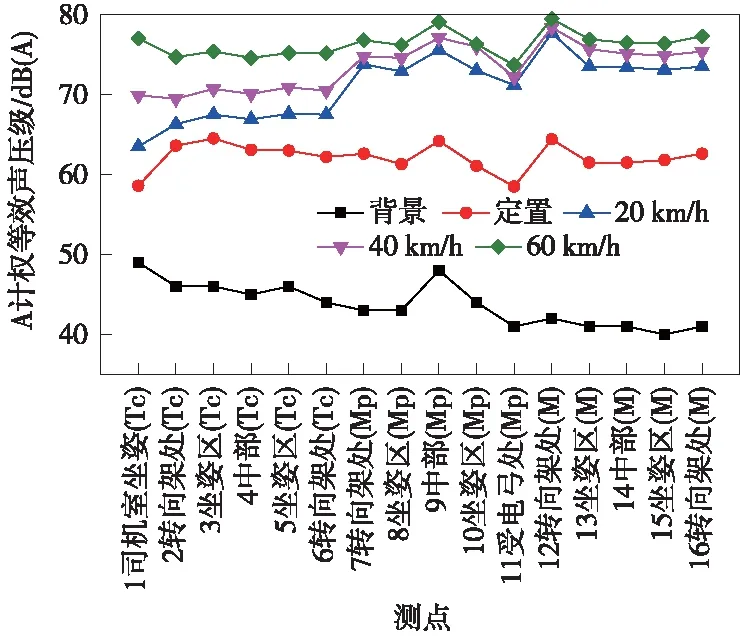

以普通整體道床區段為例,不同速度時,車內噪聲的A計權等效聲壓級如圖7所示。隨著車速的提高,車內噪聲聲壓級顯著增大。車速從0 km/h增加到20 km/h時,Mp車和M車車內噪聲迅速增大;Tc車車內噪聲增長相對較慢。

圖7 不同速度下車內各測點A計權等效聲壓級

以M車坐姿區測點8為例,車輛定置狀態的噪聲比背景噪聲增加了18.3 dB(A);而速度從0 km/h變化到60 km/h時,每提高20 km/h時,聲壓級增加量分別為11.6 dB(A)、1.7 dB(A)、1.6 dB(A)。

圖8為測點8在不同速度下的1/3倍頻程A計權等效聲壓級曲線。中心頻率在500 Hz以下和2 000 Hz以上的頻段內,車內噪聲A計權等效聲壓級隨速度增加而增加。速度為20 km/h時,車內噪聲在1 000 Hz處達到峰值72.0 dB(A);速度40 km/h時,車內噪聲在630 Hz處達到峰值71.3 dB(A);速度60 km/h時,車內噪聲在630 Hz處達到峰值68.8 dB(A)。

圖8 測點8不同速度下A計權1/3倍頻程

3.3 不同車輛車內噪聲頻域特性

為了解釋不同車輛的車內噪聲特性,以普通整體道床,速度為40 km/h為例。由于車內噪聲頻域在2 000 Hz之后較小,因此本次頻域特性分析的頻率范圍為0~2 000 Hz。

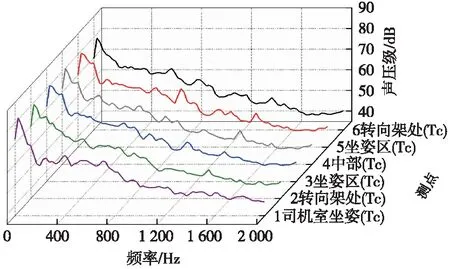

測點1~測點6在Tc車中。駕駛室和乘客區之間的聲壓級差別小于1 dB(A)。座位區(測點高度為1.2 m)的噪聲略大于轉向架位置(測點高度為1.5 m)的噪聲。站立區的聲壓級基本相同,即站立區的轉向架對車內噪聲的影響很小。

Tc車頻域中的聲壓級如圖9所示。在25 Hz附近,出現第一峰值。隨著頻率增加,Tc車內噪聲的聲壓級降低,沒有其他峰值。

圖9 Tc車內噪聲頻域(40 km/h)

測點7~測點11在Mp車中。中間站立區域(測點9)比其他位置大2.3~4.9 dB(A)。測試儀器靠近測點9,這可能會增加測點9的噪聲。坐姿區的噪聲比站立區轉向架的噪聲高1.8 dB(A)。但是帶有受電弓的站立區域的聲壓級小于車內的其他區域。結合Mp車頻域分析,還可以發現受電弓測點(測點11)的聲壓級遠小于其他測點。由于受電弓本身產生的噪聲主要是空氣動力噪聲、離線產生的火花噪聲以及滑板與接觸導線間產生的滑動噪聲,而由于本次試驗地鐵車輛運行速度最高為60 km/h,因此占主要的氣動噪聲較為不明顯。

Mp車頻域中的聲壓級如圖10所示。在25 Hz附近,產生第1個峰值。隨著頻率增加,Mp車內噪聲的聲壓級降低,第2個峰值在600 Hz附近,第3個峰值在800 Hz附近,第4個峰值在1 125 Hz附近,第5個峰值在1 400 Hz附近。

圖10 Mp車內噪聲頻域(40 km/h)

測點12~測點16都在M車中。由于轉向架的站立區測點(測點12)聲壓級接近Mp車,因此噪聲比車輛中的其他測點高。M車中其他位置的A計權等效聲壓級為74.9~75.7 dB(A)。

M車的頻域中的聲壓級如圖11所示。在50 Hz附近,產生第1個峰值。隨著頻率增加,M車內噪聲的聲壓級降低,第2個峰值在600 Hz附近,第3個峰值在925 Hz附近,第4個峰值在1 125 Hz附近,第5個峰值在1 450 Hz附近。

圖11 M車內噪聲頻域(40 km/h)

從圖8~圖10可以看出,在40 km/h速度下,不同車輛的不同位置在25~50 Hz的頻率范圍內具有第1個峰值,峰值大小在78.5~84.5 dB。Tc車沒有明顯的次階峰值;Mp車、M車具有明顯的多個次階峰值,不同車輛車內噪聲具有不同的頻率特性。

總體上,坐姿區的噪聲比站立區的噪聲稍大,并且站立區的轉向架對噪聲的分布影響很小。

以測點3、測點8、測點13(坐姿)為例,在40 km/h的速度下,Tc車聲壓級為70.7 dB(A),Mp車聲壓級為74.6 dB(A),M車聲壓級為75.7 dB(A)。

4 結論

(1)整體而言,鋼彈簧浮置板區段車內噪聲最大,預制橡膠浮置板區段次之,減振扣件區段第3,普通整體道床區段最小。這是由于浮置板區段和普通整體道床區段都采用了DTIII2型扣件,其垂向靜剛度為21~25 kN/mm,減振區段采用的為ZB扣件,其垂向靜剛度為10~12 kN/mm,浮置板道床的隔振效率遠高于ZB扣件,因此其車內噪聲更為顯著。

(2)車內噪聲整體呈現出隨著車速的增加而增加的趨勢,速度從0 km/h起,每增加20 km/h,車內噪聲分別增加11.6,1.7,1.6 dB(A)(以測點8為例)。

(3)整輛車上的每個測點在25~50 Hz的低頻范圍內都有一個噪聲峰值,其峰值大小在78.5~84.5 dB(以40 km/h為例)。Tc車、Mp車、M車的內部噪聲具有不同的頻率特性。

(4)帶司機室的拖車Tc車內,司機室和客室內的噪聲聲壓級相差在1 dB(A)以內,坐姿區域噪聲略大于轉向架位置,站立區有無轉向架對噪聲影響不大;帶受電弓的動車Mp車內,中部站立區域噪聲顯著大于其他位置,坐姿區域噪聲與站立區轉向架噪聲相差在1 dB(A)以內,受電弓處站立區噪聲最小;不帶受電弓動車M轉向架站立區測點噪聲較其他車廂突出。

5 討論

在城市軌道交通車內噪聲測試中,主要參照以下幾個標準。

(1)GB 14892—2006《城市軌道交通列車噪聲限值和測量方法》

(2)GB/T 3449—2011《聲學 軌道車輛內部噪聲測量》

(3)ISO 3381:2005《鐵路設施-聲學-有軌車輛內部的噪聲測量》

(4)VDV-154:2011Noise from mass transit rail vehicles Acc. To Bostrab

GB 14892—2006僅針對地鐵車輛提出地上地下兩種線路的客室(司機室)內1.2 m處車內等效A聲級最大容許限值,對運行速度、軌道結構形式、空調工況沒有做明確規定。

VDV-154:2011僅規定了地上段明線線路條件下,恒速運行(空調半載,60 km/h)的3種軌道車輛客車室/司機室內噪聲限值,而且對靜止時車內噪聲做了詳細規定。但此規范并不適用于地下隧道區段。

我國車內噪聲標準的發布時間較早,與目前車輛新技術發展水平相比,存在一定的滯后性。國外線路主要采用有砟軌道與國內地鐵線路普遍采用的無砟軌道有差別,為實現不同廠家不同檢測方對車內噪聲檢測的通用性,需要規范軌道交通車內噪聲測試方法,明確軌道形式或軌道狀態、車輛運行速度、空調工況、車輛種類、地上段或是地下段,并根據不同測試位置確定相應的限值。