攪拌摩擦對接焊根部弱連接特征、成因及液相溶解消除方法*

張貴鋒, 朱大恒, 程若亮, 劉 旭

(西安交通大學 金屬材料強度國家重點實驗室焊接與涂層研究所, 西安710049)

0 前 言

潔凈化、 致密化、 合金化 (適度)、 一體化(原始界面消失并形成跨越原始界面的共同晶粒)是固相焊界面獲得冶金結合的必要條件。 英國焊接研究所Thomas 于1991 年發明的攪拌摩擦焊(friction stir welding, FSW), 通過在母材對接面之間與母材表面分別引入同軸旋轉的細針與粗肩, 用攪拌針的攪拌(剪切與轉移作用) 引發塑性流動與混合、 輔之以軸肩的摩擦加熱軟化作用、 扭轉與擠壓的力學作用, 綜合利用前述攪拌針與軸肩的熱-力聯合作用, 驅動攪拌區 (包括部分軸肩影響區) 產生熱塑性流動與再結晶, 滿足上述去膜、 致密化、 一體化條件。 FSW 的核心機制是通過足量的環向與豎向的熱塑性流動實現去膜、 致密化(致密回填針后瞬時空腔) 與一體化(經由后退側轉移而來的流變金屬與周邊任一界面的焊合, 特別是距離較遠的前進側熱影響區界面的一體化重新焊合)。

塑性流動不良將導致以下缺陷: ①前進側底部易出現回填不飽滿的空洞缺陷(advancing side at edge of nugget)、 隧道、 表面溝槽[1-7]; ②根部的“弱連接” (kissing bond )[9-13]; ③轉移而來的回填金屬與前進側周邊金屬界面(簡寫為SZ/(ASTMAZ) 界面) 雖勉強接觸, 但因壓力方向不理想, 致使SZ/(AS-TMAZ) 界面重新焊合不良,成為另一個潛在的 “弱連接” (但與根部kissing bond 相比該界面并無氧化物): 低疲勞裂紋均在接頭底部啟裂, 沿前進側熱機械影響區與焊核區的過渡區域擴展至斷裂[14]。 這一重新焊合不良的弱界面在FSW 與攪拌摩擦點焊(friction stir spot welding, FSSW) 中均存在[15]。

FSW 接頭的缺陷除了上述塑性流動不到位(熱輸入不足的結果之一) 引起的空洞、 弱連接之外, 還有熱輸入過大引起的缺陷 (如晶粒粗化、 粗糙表面)。 為此, 低熱輸入工具設計與低熱輸入工藝成為FSW 新的研究分支[16]。 前者如張華等報道了對6 mm 厚的7050Al-T7451 合金進行靜軸肩攪拌摩擦焊 (stationary shoulder friction stir welding, SSFSW), 所得接頭抗拉強度為487 MPa, 達到了母材的91%; 斷裂發生在熱影響區, 為微孔聚集型斷裂[17]。 后者如許楠等報道了多種新穎的低熱輸入工藝方法: 外加液體CO2冷卻[18]、 背面冷卻[19]、 低轉速配重載加壓 (large-load and low-speed friction stir processing, LL-FSP)[20]等。

盡管FSW 工藝在工具設計(螺紋針+內凹與帶棱軸肩) 與安裝(傾斜) 兩方面頗具匠心地采取了方方面面的技術方案來強化工具對塑性流動的驅動效果, 輔之以合適的熱輸入, 在能被攪拌針所直接攪拌的中上部厚度范圍內, 可以消除上述表面不連續或內部不致密性缺陷, 但是仍難以根除不能被攪拌針所直接攪拌的根部薄層范圍內(攪拌針尖端下方) 出現根部弱連接的缺陷。 本研究主要論述攪拌摩擦對接焊根部弱連接特征、成因及消除方法。

1 Kissing bond(KB) 的主要特征及其對性能危害的復雜性

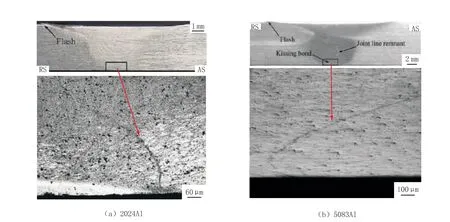

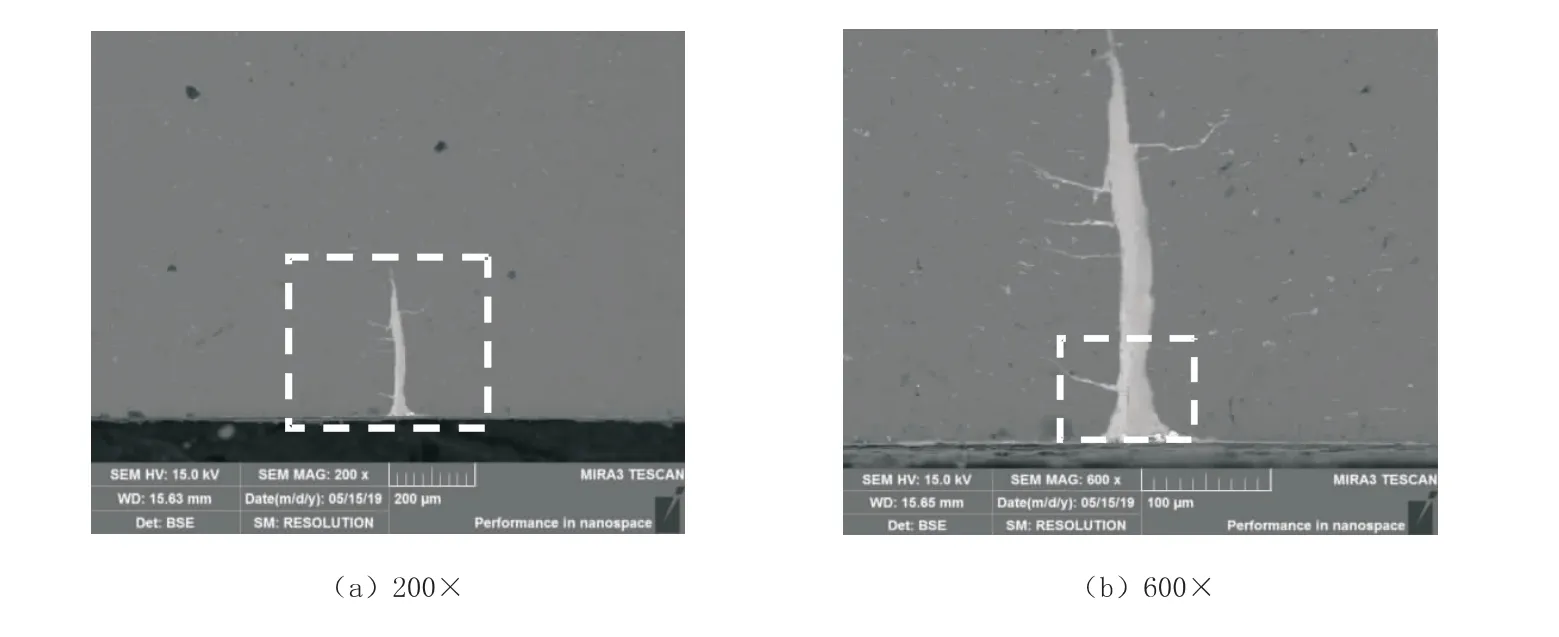

圖1 為 典 型kissing bond (KB) 的 微 觀 形貌[1,9], 其主要特征可概括如下: ①位置、 深度與組成。 位于“針下根部微區”, 屬根部缺陷(root flaws), 深約小于0.5~1 mm; 由原始氧化膜形成的殘留物組成(雖有擠壓但流動距離不足導致);當Mg 含量高、 熱輸入大時會貫穿整個板厚, 此時稱為S 曲線(zigzag line 或Lazy S), 實質仍是接合線上氧化膜的殘留物 (joint line remnant,JLR)[1]。 ②低倍顯微特征: 呈彎曲線狀缺陷特征, 原始裝配間隙消失, 已達到機械接觸(已達Kissing 狀態), 少數部位產生了不連續的結合,但多數范圍氧化膜仍殘留于界面, 因此屬于“弱連接” (weak-bonding)[10]或部分連接 (partial bonding at the root flaw interface)[21]。

Kissing bond 研究始于2001 年, 日本日立制作所的岡村久宣最早開始關注FSW 界面氧化膜行為[22-23]。 據其報道, 對4 mm 厚的6N01 合金(Al-0.8Mg-06Si) 的攪拌區用10%NaOH 水溶液腐蝕后, 當 “圈間間距 (mm/r)” (revolutional pitch: joining speed/tool rotational speed, i.e. the transition distance of the rotation tool per revolution) 大于某臨界值, 在攪拌區將出現由顆粒狀夾雜物 (尺寸為0.01~0.2 μm; 成分由Al、 Mg、Si 構成的復雜氧化物) 構成的曲線, 岡村稱此夾雜物曲線為 “彎曲接合線 (zigzag bond line)”。但該彎曲接合線對接頭抗拉強度與疲勞強度并無顯著影響, 原因在于抗拉測試與疲勞測試中, 接頭斷裂于熱影響區。

圖1 根部弱連接缺陷與貫穿板厚的S 曲線的位置與形貌[1,9]

此后, Dickerson (劍橋大學, 2003 年)[21]、Oosterkamp (挪威, 2004 年)[24]、 Sato (佐藤裕,日本東北大學, 2004 年, 2005 年)[25-26]陸續報道了其研究結果。 劍橋大學Dickerson 于2003 年在文獻[21] 中最早使用了“kissing bond (bonded but with poorstrength)” 的提法, 并指出這是最易出現的缺陷。 挪威Oosterkamp 于2004 年在“Welding Journal” 刊文也采用了kissing bond 的提法, 并對kissing bond 的表述與成因進行了進一步細化, 主要從變形角度指出kissing bond 雖然接觸很近, 但“變形” 產生的接觸程度不足以建立原子 間 結合 (atomic bond)[24]。 Sato 采 用5052-O 獲得與岡村相似的試驗結果[25], TEM觀察結果表明, 曲線形成的帶狀區域 (zigzag band region) 寬1 μm; 其上分布的顆粒為非晶Al2O3, 粒徑不超過100 nm, 多數分布于晶界位置; 而且Sato 還證明了即使是強度低、 塑性好的1050 純Al, 經腐蝕后在根部也會出現KB[26]反映了KB 的難根除性。

自2006 年以后, 由天津大學楊新岐、 西安建筑科技大學王快社等[9-10]帶頭的我國學者研究KB 的文獻逐漸增多, 偏重于從疲勞性能角度論證其不利影響。

縱觀國內外關于KB 缺陷的研究, 可以歸納出幾點規律: ①所研究的母材均是含Mg 的鋁合金母材, 可見根部弱接合對Mg 元素較為敏感。換言之, 對 “高鎂高強” 鋁合金母材 (航空用7 系與LNG 航海用5 系的w(Mg)=2%~5%), 制約FSW 應用的瓶頸問題已不是針后回填所需流動不足導致的空洞缺陷, 而是氧化膜碎屑難以分散的棘手缺陷; ②KB 源于母材對接面原始氧化膜,因針下根部的攪拌與變形不足, 大量氧化膜成微粒狀殘留形成了弱連接, 有時在氧化膜殘留微粒旁有微孔[26-30], 應是由原始界面裝配間隙未能被閉合而產生的疏松缺陷; ③可有條件地消失(低Mg 鋁合金材質、 薄板、 高壓與大熱輸入),但對規范參數敏感, 如李繼忠報道了對針長或壓入深度 (決定針尖端距離底面位置) 零點幾毫米的波動也會導致出現[11], 因此KB 屬于最容易出現[21]、 不可能排除的缺陷[24], 致使疲勞性能測試時常出現奇異點, 應引起重視[31-32]; ④規范的影響, KB 長度隨熱輸入(ω2/v) 反比例變化(AA5083-H112 母材)[33], 有時出現反常規范調控結果 (6802、 7N01)[30,34], 例如采用高的熱輸入雖然有利于機械破碎氧化膜, 但弱連接反而容易出現, 抵消了機械去膜能力的提升, 導致規范參數窗口變窄, 穩定性變差, 成為高熱輸入下難以根除的缺陷; ⑤由于研究角度與重點不同, 對性能的影響分歧較大, 早期認為對性能影響不大, 特別是與弧焊接頭相比, 由于FSW 接頭細化的鍛造組織特點即使疲勞性能也占有優勢, 但近年來趨于重視證明并解決其不利影響。

近年來的研究陸續證明了KB 對性能的不利影響主要集中在以下幾個方面: ①嚴重惡化FSW 接頭高應力水平區疲勞壽命與疲勞強度:KB 的存在使Al5083 與Al2024 接頭的疲勞壽命比健全接頭對應低20~40 倍與30~80 倍[1,9]; 與母材相比, 接頭疲勞強度在高應力低壽命區域(N<105) 比母材明顯低, 在低應力高壽命區(N>106) 其疲勞強度差異顯著減小并有相等的趨勢[35], 尤其是在高應力范圍, 在相同應力范圍水平下(Δσ 為160 MPa 和136 MPa) 存在“弱連接” 缺陷的FSW 接頭疲勞壽命僅為母材(10 mm厚6082-T6) 的3.8%~7.0%[36]; 與MIG 接頭相比, 在高應力區FSW 疲勞強度低于MIG 焊接接頭、 而在低應力區高于MIG 焊接接頭, 大部分FSW 試樣疲勞裂紋啟始于焊縫根部的 “弱連接”缺陷[36]; 甚至當應力大至SZ (攪拌區) 的屈服強度時, 第一個周期就從KB 處完全開裂[37];可見, KB 對高應力疲勞與應變疲勞有較大的風險。 ②對背彎性能影響顯著: 雖然對抗拉載荷無影響(原因在于有軟化區、 攪拌區的細晶強化兩方面), 但對變形相對集中的背彎性能有不利影響, 從根部起裂[30]。 ③對焊后熱處理: 雖然對焊態性能沒有不利影響, 但可熱處理鋁合金在焊后熱處理時沿KB 出現微裂紋[38-39]。 這意味著一旦KB 出現, 不能用焊后熱處理對已發生軟化的高強鋁合金重新恢復硬度與強度, 因此當對可熱處理強化的2 系、 6 系、 7 系若擬通過焊后熱處理恢復硬度與強度時, 首要的前提是須預防KB。

KB 對FSW 接頭性能影響較為復雜, 缺乏定論, 其原因與原始母材強化機理與供貨狀態、 不同區域組織演變、 組織與硬度分布的不均勻性密切相關。 如TMAZ 與HAZ 的軟化 (主因);SZ (攪拌區) 的細化、 軟化 (熱處理合金伴隨析出相的溶解與粗化)、 硬化的綜合結果; 還與性能指標類別、 測試方式與范圍、 應力水平等條件有關。

2 Kissing bond(KB) 的成因與影響因素

全面分析KB 的成因與影響因素共分為以下7 項, 其中工具因素 (攪拌針較短導致直接“攪不到”; 針尖較細導致間接“攪不動”) 與成分因素(含Mg 量高) 為主因, 現詳述如下。

2.1 針長須小于板厚為首要主因

簡言之, 長針會將軸肩 “架空”, 影響軸肩端面對母材表面摩擦、 擠壓、 扭轉三種熱-力作用的可靠性。 綜合分析針長略小于板厚的核心原因如下: ①為了保證軸肩端面與母材表面的“穩定接觸摩擦加熱”, 還需有一定的 “壓入深度”以確保即使有床身振動等因素干擾也能使軸肩端面/母材表面穩定接觸與穩定摩擦。 ②為了確保“軸肩對針后熱塑性母材的可靠擠壓”: 一方面消除回填不飽滿的空洞缺陷; 另一方面還要實現由擠壓、 流動帶來的熱塑性母材與周邊材料的重新焊合, 包括與原前進側邊緣固態母材的重新焊合、 與已沉積金屬的焊合等。 ③為了減小針尖的磨損與斷針(墊板對針的彎矩作用會折斷細針)。

2.2 針尖直徑細 (≤軸肩直徑) 降低了根部微區扭轉破膜效果

針尖頭部對“針下根部微區(厚約0.5 mm)”的力學作用可分為兩類: 一是擠壓, 二是扭轉。針下擠壓力較為微弱的原因有兩方面: 一是由于攪拌頭與母材均被剛性固定, 二是 “針下根部微區” 的厚度本身非常薄 (0.5~1 mm)、 溫度低, 故其沿厚度方向的膨脹量非常有限, 因此由彈性膨脹力形成的擠壓力數值很小。 加之豎向擠壓力只有足夠大, 即達到產生橫向流動效果時才能實現根部微區的閉合接觸與混合, 而橫向流動因墊板的靜摩擦阻力大也很難實現。 因此,針下根部間隙的閉合與混合難以靠針頭的 “擠壓” 作用來實現, 而應靠針頭的 “扭轉” 作用。

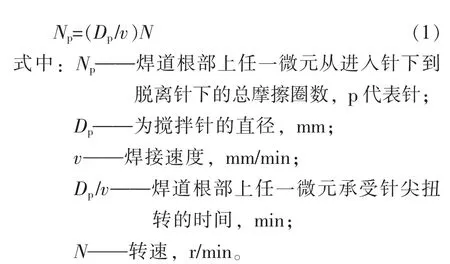

但是攪拌針頭部的直徑Dp較細, 下述兩種原因削弱了其扭轉破膜效果: 一是隨著針尖的直徑變細, 對針下母材的力偶矩變小, 不利于強化每一圈扭轉形成的環向彈塑性變形程度, 導致“間接攪拌攪不動”, 這是針下機械破膜不足的根本原因; 二是從可能的累積流動效果看, 隨著針尖的直徑變細, 位于根部焊道的任一微元, 其所承受的旋轉針尖的累計扭轉次數Np(從進入針下到脫離針下的總摩擦圈數) 也將減少。

作者提出并推導的表征針尖扭轉機械破膜能力的指標之一——針下根部微區任一微元從進入到脫離針下所承受的總摩擦圈數Np的計算公式為

對于根部焊道而言, 粗的針尖有利于增加對針下母材的單圈扭矩, 增大針下母材所承受的總摩擦圈數Np, 分散氧化膜范圍更廣。 但攪拌針直徑過粗易導致回填針后瞬時空腔所需塑性流動距離變大(針后由后退側到前進側的距離變大),進而導致在前進側的下部易出現回填不飽滿的空洞或隧道型缺陷。 因此, 為兼顧破膜、 防止斷針與空洞缺陷, 攪拌針常被設計成尾部粗 (防斷針)、 端頭部細 (防回填空洞) 的臺錐狀, 尖端直徑通常在5 mm 左右。 細的針尖頭雖然有利于避免攪拌區回填不滿的空洞缺陷, 但由此帶來對“針下根部微區” 的扭矩小、 任一位置累計摩擦圈數Np少, 均不利于KB 的消除。

2.3 根部摩擦加熱溫度低、 流動抗力大、 墊板靜摩擦力大

無論針尖頭對“針下根部微區” 的軸向擠壓還是扭轉, 最終都需借助垂直跨越對接面的“橫向流動” 來消除根部間隙、 實現破膜與緊密接觸。 但橫向流動在根部極為困難: 一是根部加熱溫度低, 流動抗力較大; 二是強拘束情況下,墊板對根部母材的靜摩擦力大, “約束” 了針尖扭轉與擠壓引起“針下根部微區” 跨越對接面的橫向流動效果, 從而影響了根部界面破膜與最終混合。

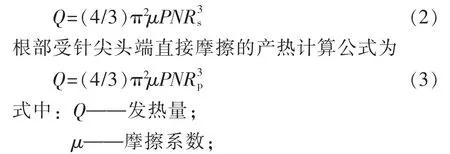

造成根部溫度低的原因有兩方面: 首先是針尖頭的摩擦產熱不足(暫不考慮變形熱與距離根部微區較遠的其他摩擦熱源); 其次是冷態寬厚墊板散熱較強。 根據摩擦熱量計算公式[40], 摩擦表面受軸肩直接摩擦的產熱計算公式為

P——壓力;

N——轉速;

Rs——軸肩半徑;

Rp——攪拌針半徑。摩擦產熱Q 正比于直徑的立方, 按一般工況中針的直徑約為軸肩直徑1/3 來計算, 則由針尖頭直接產生的對“針下根部微區” 的摩擦熱量僅為軸肩摩擦熱量的1/27, 遠小于軸肩對上表面的摩擦熱。 這樣, 細針端頭的扭矩小、 累積摩擦總圈數少、 溫度低(摩擦產熱僅為軸肩的1/27)、 墊板的靜摩擦阻力大, 上述諸因素共同導致“針下根部橫向流動” 困難, 影響了基于環向流動的破膜與混合。

2.4 現有FSW 焊機存在無法直接施加橫向壓力的“天生不足”

現行FSW 設備有兩種, 一種是定位置式,攪拌頭位置剛性固定, 其優點是簡易經濟(無加壓系統)、 表面成形起伏小; 缺點是難以形成足夠直接的軸向壓力與間接的橫向壓力, 根部間隙處的塑性流動不足, 易引起焊接質量波動, KB更易殘留。 另一種是恒壓式, 攪拌頭位置是按恒壓閉環反饋自動調整的, 根部能得到充足的豎向鍛壓力, 有利于消除攪拌區的空洞缺陷; 根部間隙閉合與混合會相對較好。 雖然沿垂直于對接面方向直接加壓對界面密合效果最為顯著, 但兩種FSBW 焊機均無可直接沿垂直對接面方向加壓的“橫向加壓” 系統, 原因可能在于工件的剛性固定會嚴重抵消橫向加壓的效果。

因此, FSBW 對接面根部的緊密接觸不能像傳統對焊那樣垂直于對接界面施加橫向壓力(焊接過程中) 與橫向頂鍛 (焊接結束瞬間) 來實現, 壓力對界面的緊密接觸化的貢獻只能靠“軸向加壓及其產生的跨越界面的橫向流動效果” 來實現; 另外靠扭轉產生的環向變形去膜。 但在“針下根部微區”, 無論“擠壓流動去膜” (軸向擠壓→橫向流動) 還是“扭轉流動去膜” 均很困難 (見本文2.2 節分析, Dp、 Np小所致), 在此主要分析前者。

2.5 軸肩對根部母材的扭轉驅動效果較弱

如上所述, 軸肩將通過兩種方式驅動根部母材塑性流動: 一是扭轉, 二是擠壓。 軸肩的扭轉作用在去膜中起首要作用, 但易沿厚度梯度衰減。 軸肩傾斜后能產生軸向分壓力, 優點是能有效傳遞至根部, 不受板厚及沿板厚溫度梯度分布的影響, 但軸肩的豎向擠壓力本身非常有限。

2.6 母材方面的影響(成分、 尺寸、 表面狀態)

首先, Mg 的存在使氧化膜疏松, 且比Al 活潑而更易被氧化, 因此, 含Mg 量高的鋁合金的氧化膜較厚。 不難理解, 航空工業用的超硬鋁(7 系)、 硬鋁 (2 系); 航海LNG 船用5083(5083 也用于空分制氧行業的低溫壓力容器等)以及航海用6 系都是KB 的“重災區”。

其次, 隨板厚的增加, 軸肩對根部的熱-力作用均減弱。 軸肩擠壓的作用對象為整個板厚,軸肩對根部的擠壓力與上部相同, 不會被衰減(擠壓載荷在沿板厚方向任一水平截面上的總值相同, 但擠壓變形沿板厚分布不同)。 但軸肩對根部的扭轉作用因上部母材的彈塑性變形而衰減較為顯著。

再次, 大型結構件焊道越長, 待焊面因熱傳導的積累, 界面溫度會不斷升高, 氧化膜將隨之增厚, 破膜所需塑性流動距離越大, 客觀上增大了塑性流動去膜的困難度。 所以, 含Mg 鋁合金中厚板的長焊道末端, 更能體現KB 的存在與危害。 若對接面粗糙度過大、 裝配間隙過大, 導致閉合間隙與破除氧化膜所需流動變形程度變大,KB 易于出現。 因此, 長焊道須要求更嚴。

2.7 對規范參數 (尤其是壓入深度、 傾角) 的敏感性與矛盾性

FSW 的 “摩擦” 主要指軸肩/工件表面之間的摩擦, 具有摩擦產熱與驅動表層流動的效果,“攪拌” 主要指針的旋轉對其周邊材料施加塑性變形的方式與效果。 在以針為核心的攪拌過程中, 以“剪切” 為主的針前攪拌較易實現(只要不斷針即可), 但以 “回填-沉積-焊合” 為主的針后塑性流動較為困難, 原因在于針后瞬時空腔導致針的后半部分表面與針后流動母材的密切接觸不良, 需借助軸肩的擠、 推、 扭以及針上螺紋的摩擦牽引(前提是針的后表面與針后母材能接觸上) 等復雜的綜合作用, 通過順序遞進式流動才能實現, 對工具直徑、 規范 (如轉速、 傾角、壓入深度) 的配合有較高要求, 否則將引起回填不致密、 弱連接內界面等缺陷。

在主軸轉速、 焊速、 壓入深度、 傾角四項參數中, 空洞缺陷對前兩者敏感, 因為前兩者決定熱輸入(由機器決定, 波動率相對較小, 隨機誤差小); KB 對后兩者敏感, 因為后兩者決定針尖端面與母材底面間實際距離分布。 壓入深度可增大參數窗口范圍[5], 有利于產生微幅橫向流動,強化流動金屬與前進側剪切面間的重新焊合, 尤其在軸肩小、 熱輸入偏小的工況[41], 從而使工藝過程更加穩定。 但KB 對壓入深度最為敏感, 一是由于它直接決定針尖距離底面的實際高度; 二是由于其取值范圍本身很小 (≤0.5 mm), 易受焊機剛度、 床身振動、 操作者研判的干擾; 三是由于每次焊接前須重新進行預定操作, 隨機誤差較大。

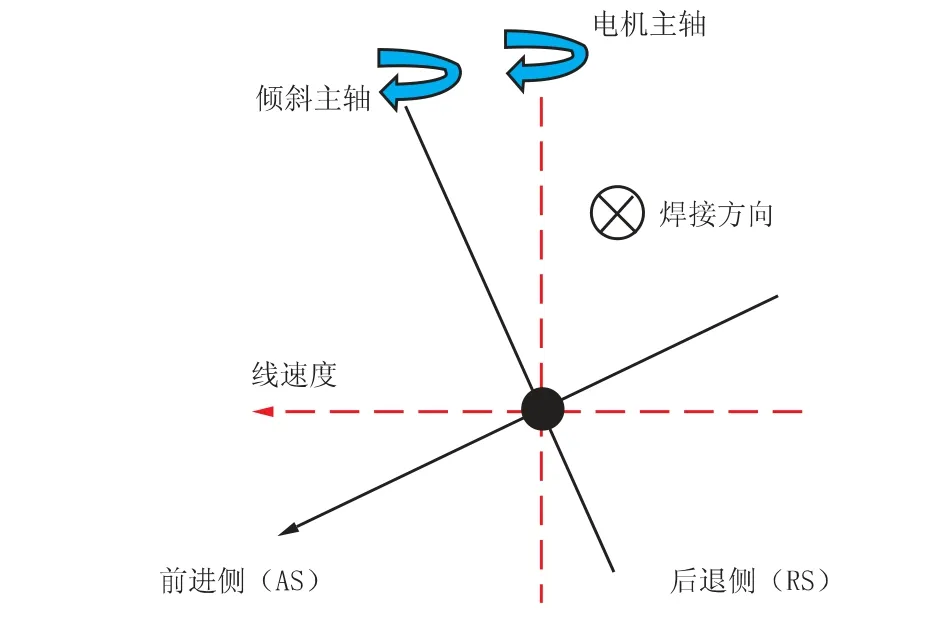

傾角使軸肩與攪拌針兼具摩擦加熱、 擠壓、 驅動多向流動 (環向+豎向) 三項綜合作用。 與無傾角情況相比, 傾角的存在有以下優點: ①增大了軸肩平移時沿軸向的擠壓力分量[42];②使軸肩與攪拌針 (光面或螺紋) 的部分后沿原本水平旋轉的線速度轉變為斜向下的線速度(見圖2), 可產生向下的塑性流動分量, 促進擠壓與向下流動, 改善對針后金屬的驅動效果, 優化針后塑化材料的塑性流動方向 (上述兩項效果有利于消除底部空洞); ③摩擦接觸面積不易受接觸不良的干擾, 較為穩定, 避免忽大忽小, 保證了摩擦與擠壓的穩定性; ④避免肩前飛邊; ⑤避免表面減薄后邊緣處板厚的突變及其引發的應力集中。

圖2 電機主軸傾斜后工具后沿部分線速度方向變化(由水平變為斜向下) 示意圖

但傾角造成針尖端面各處與母材底面實際距離呈現不等分布 (出現分布場), 增大了針尖前沿到母材底面的實際瞬時距離, 削弱了針尖整體對針下母材的扭轉效果。 但傾角一旦設定好, 主要取決于焊機的精度與剛度, 隨機誤差小。

熱輸入增大(增大轉速或減小焊速) 雖有利于降低流動抗力、 增大扭轉圈數、 強化流動效果, 但界面氧化膜亦隨之增厚, 破膜所需塑性流動距離越大。 在含Mg 鋁合金的釬焊與擴散焊研究中, 曾有文獻報道, 隨著表面Mg 的氧化, 內部的Mg 原子會向表面遷移, 使氧化膜不斷快速增厚。 針對“攪拌區空洞缺陷” 與 “根部KB 缺陷” 的矛盾, 研究與技術人員往往首先關注的是用大熱輸入消除 “攪拌區空洞缺陷”, 但Mg 含量高, 氧化膜疏松且易增厚, 出現了無法兼顧同時消除空洞與KB 的矛盾。 因此, 在含Mg 合金的FSW 中, 出現高熱輸入條件所得接頭性能反而不如低熱輸入接頭性能[30]。

可見, 針長較短、 針尖較細 (影響產熱、力偶矩、 摩擦總圈數Np)、 壓力的方向與大小均不理想 (缺乏直接的水平加壓裝置)、 距離軸肩扭轉所及區域遠等因素導致橫向流動困難; 而微幅扭轉也只是使母材統一按針的方向流動, 不能相向扭轉; 多因素導致在攪拌區外的 “針下根部微區”, 無論 “擠壓流動去膜”還是 “扭轉流動去膜” 均很難消除根部的 “弱連接”。 而Mg 的存在使氧化膜疏松增厚, 要求更大的流變程度才能破除, 因此 “高鎂高強”鋁合金對KB 缺陷更敏感。

3 根部弱連接(KB) 消除方法

迄今已報道的消除KB 的方案除了調整參數進行補焊外, 有針對性地消除KB 方法主要有以下幾種。

3.1 反面補焊工藝

馬宗義與任淑榮[43,11]提出了在正面焊完后,再在反面追加一道補焊工藝。 該方法能簡易、 可靠地消除KB 缺陷。 但存在工件的拆裝等輔助工序費時、 且背面摩擦引起二次減薄的問題。

3.2 采用雙軸肩FSW (bobbin tool FSW, BTFSW)

雙軸肩雖能消除根部KB[44], 但弊端也較多:①始末端材料流失嚴重[45-46]; ②工具不能傾斜施加擠壓力, 中心有微孔; ③雙面減薄, 上、 下表面均有減薄; ④SZ/(AS-TMAZ) 邊界有微孔,軟化范圍寬, 規范窗口窄[47]。 若非中空結構件,該方法的優勢并不突出。

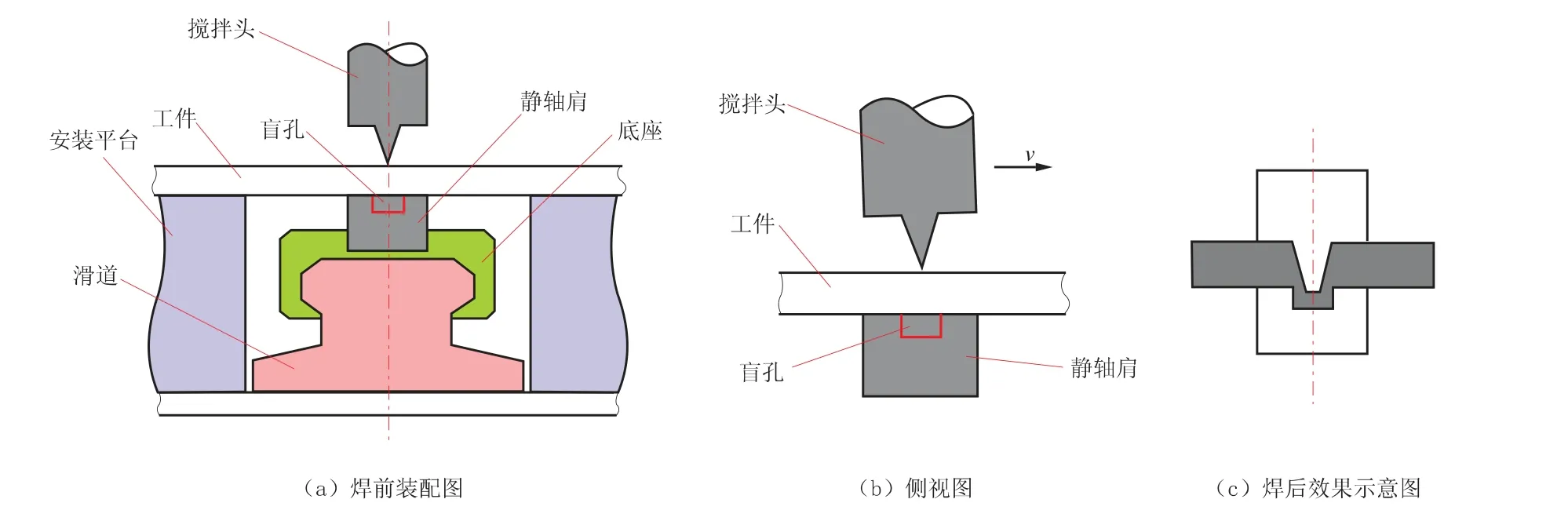

3.3 斜穿透針+帶盲孔靜止下肩

最近哈爾濱工業大學劉會杰[48-49]提出了如圖3所示的 “ 靜軸肩支撐攪拌針傾斜穿透(Penetrating FSW, PFSW)” 新方法。 該方法由于針尖穿透板厚, 深入板下靜肩的盲孔中, 所以全部板厚范圍均能被針直接攪拌, 消除了根部攪拌不足的問題。 同時, 在背面成形方面, 未采用固定式墊板, 而用上述帶有中心盲孔的、 以滑動摩擦的方式隨攪拌針前行的靜軸肩。 靜軸肩有利于克服傳統雙肩FSW 易斷針、 雙面減薄的問題,也有利于降低熱輸入。 對5 mm 厚2219-T6 母材,相比傳統FSW , 該方法 (PFSW) 采用6 mm 長的針, 不僅消除了根部弱連接, 而且強度與延伸率分別由337 MPa 和6.6%提高至354 MPa 和7.5%, 根部也獲得了等軸細晶。 但由于靜肩與母材底面的滑動摩擦也會引起少量板材的減薄,因此另需設置軌道。

圖3 “靜軸肩支撐攪拌針傾斜穿透”攪拌摩擦焊接新方法示意圖[48]

3.4 基于液相溶解代替塑性流動的 “根部釬焊輔助的攪拌摩擦對接焊(RB-FSW)”

本研究作者在前期攪拌摩擦搭接焊 (FSLW)研究中率先提出向界面中引入釬料, 研發了無針攪拌摩擦釬焊(FSB) 新工藝[50-51], 以解決FSLW存在的下列問題: 焊道狹窄、 攪拌區混合不良、攪拌區邊緣有鉤型缺陷、 匙孔及針尖磨損、 導入/導出板耗材成本高。 FSB 中釬料的加入有利于共晶反應去膜, 拓展單道焊合寬度, 可用于Al/Al、 Al/異種金屬搭接焊, 尤其在復合板與復合管制備方面有其應用潛力[37,50,52]。 對于攪拌摩擦對接焊 (FSBW) 中的難攪拌局部, 作者再次率先提出通過向FSBW 中的關鍵局部——難攪拌局部(或整體界面) 導入釬料, 用溶解母材的方法代替塑性流動, 以降低對塑性流動的苛求。

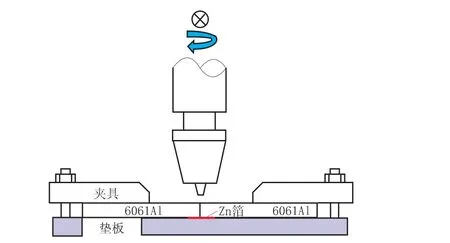

針對KB 這一源于攪拌不足、 位于底部的特殊缺陷, 作者提出一種“根部釬焊輔助的攪拌摩擦對接焊” (root brazing/soldering assisted friction stir butt welding, RB-FSW 或RB-FSBW) 新方法[45,53], 即在根部下方預置能與母材發生共晶反應或能顯著溶解母材的釬料, 利用摩擦熱(主要靠軸肩) 激發釬料/根部母材間的共晶反應形成初期共晶液相, 再借助旋轉針尖對針下固相的變形(扭轉與剪切) 與活化作用和對針下液相的間接攪拌作用(反應區位于針尖之下的熱影響區),促進母材快速非平衡溶解, 實現去膜、 潤濕、 合金化與混合, 由此消除根部微區弱連接缺陷, 以降低對根部塑性流動的苛求。 同時維持在絕大多數厚度范圍內 (攪拌區) 仍然為FSW 鍛造組織的優勢。

圖5 利用根部預置Zn 箔釬料消除6061Al 板KB 缺陷試驗結果(背散射照片)

圖4 是作者提出的 “用液相溶解消除KB(以降低對根部塑性流動的苛求) 并同步形成背面加強高(以彌補減薄與軟化)” 的方案示意圖,其優點歸納如下:

(1) 簡單性與多樣性。 ①無需變更焊具與工裝, 僅需焊前在對接面下方與平墊板之間水平預置能顯著溶解母材的釬料 (例如, 對Al、 Cu 母材, 均可預置Zn 基釬料); ②既可用于焊接,也可用于修復。

(2) 提高穩定性與安全性。 ①保證了連續生產的穩定性, 避免了KB 對壓入深度、 長焊道針尖磨損與位置“微幅變化” 的敏感性; ②同時消除KB 尖端的應力集中與KB 尾部的直通表面特征; ③允許焊后熱處理 (PWHT) 恢復硬度 (有KB 的FSW 接頭在PWHT 中會出現微裂紋[28-30])。

(3) 無二次減薄。 背面無需任何旋轉軸肩或滑動的軸肩, 可以避免背面二次減薄。0.2 mm; ③填充區w(Al)高達70%左右 (原為純Zn, 可見溶解極為顯著)。 釬料可采用立插、 平鋪、 預折等多種放置方式。 該結果證明了作者提出的利用局部(僅在根部預置能顯著溶解母材的釬料) 液相溶解消除KB、 從而降低對根部塑性流動苛求思路的有效性(待批專利[53])。

圖4 能消除KB 的“根部釬焊輔助攪拌摩擦焊(RB-FSW)”方法示意圖[45,53]

4 結束語

針對比空洞更為棘手的由攪拌不足引起的根部弱連接, 作者提出將釬焊理論與技術應用到FSW 中, 即僅僅在關鍵局部——攪拌困難局部預置釬料, 利用釬料與根部母材的共晶反應形成液相, 將難攪拌的固相轉化為易流動、 易攪拌的液相, 實現溶解母材、 去膜與合金化, 從而改善弱驅動力情況下的難攪拌局部的流動混合效果,降低對難攪拌局部塑性流動的苛求。 對于根部KB 缺陷, 提出了 “根部釬焊輔的攪拌摩擦對接焊(RB-FSBW)” 新方法, 即在根部下方與墊板之間預置能與母材發生共晶反應的釬料(視需要在根部界面間預置釬料), 在液相形成后, 向上溶解針下固態母材(溫度高、 變形大), 實現去膜與混合, 消除KB 缺陷。 該方法首創向FSBW根部導入液相, 減小根部流動阻力, 改善其流動困難性, 同時保留絕大多數厚度范圍仍為FSW鍛造組織, 具有簡易、 無減薄的優點。