裝配式橋梁鋪裝結(jié)構(gòu)與材料的研究與應(yīng)用

任 園,張玉斌

(1.安徽省交通規(guī)劃設(shè)計(jì)研究總院股份有限公司 合肥市 230088;2.公路交通節(jié)能與環(huán)保技術(shù)及裝備交通運(yùn)輸行業(yè)研發(fā)中心 合肥市 230088)

0 引言

國務(wù)院辦公廳下發(fā)了《關(guān)于大力發(fā)展裝配化建筑的指導(dǎo)意見》,裝配式橋梁結(jié)構(gòu)是未來橋梁工程高效施工的重要保障,裝配式橋梁橋面板采用工廠預(yù)制[1],到施工現(xiàn)場進(jìn)行拼裝完成,因此,其橋面板的拼裝濕接縫密集,受施工精度影響,橋面板平整度一般較差,拼裝完橋面板后直接鋪筑橋面鋪裝層[2],一般不設(shè)置防滲與調(diào)平混凝土。這就不可避免地造成鋪裝層粘結(jié)性差、濕接縫位置收縮變形易開裂[3-4]、水易下滲到橋面板結(jié)構(gòu)等缺陷,其鋪裝結(jié)構(gòu)耐久性面臨著巨大挑戰(zhàn)。

排水路面是一種降噪抗滑型路面,材料的內(nèi)部空隙大,可以迅速排除裝配式橋梁鋪裝層內(nèi)部和路表積水[5]。高強(qiáng)度透水混凝土材料開發(fā),強(qiáng)度等級(jí)C40以上[6],滿足鋪裝層對(duì)混凝土強(qiáng)度要求,采用純無機(jī)材料,抗老化、耐久性好,高強(qiáng)度確保混凝土內(nèi)部空隙在荷載作用下比較穩(wěn)定[7-8],形成持久暢通的排水通道,自然降水的沖洗,就能實(shí)現(xiàn)日常空隙養(yǎng)護(hù),避免堵塞。裝配式橋梁鋪裝層采用高強(qiáng)透水混凝土路面,避免水的沖刷和積聚對(duì)鋪裝層和橋梁結(jié)構(gòu)損壞,承載能力較好,與橋面板共同受力,是一種高品質(zhì)的鋪裝結(jié)構(gòu)。

針對(duì)裝配式橋梁鋪裝層存在的固有缺陷,采用透水型混凝土鋪裝結(jié)構(gòu),突破透水混凝土強(qiáng)度低的瓶頸,進(jìn)行高強(qiáng)透水混凝土材料設(shè)計(jì),通過對(duì)鋪裝層與橋面板之間界面分析,進(jìn)行鋪裝結(jié)構(gòu)設(shè)計(jì),防水粘結(jié)層采用橡膠態(tài)防水涂料,與混凝土基面牢固粘結(jié),達(dá)到抗裂和密封防水效果。結(jié)合實(shí)體工程,從工序銜接、界面處理、材料自身控制等角度,提出裝配式橋梁橋面鋪裝層施工工藝與關(guān)鍵技術(shù),形成裝配式橋梁橋面鋪裝耐久性提升技術(shù)。

1 高強(qiáng)透水混凝土材料性能研究

目前,國內(nèi)常用的透水混凝土強(qiáng)度在C30以下,主要用在輕載交通、等外公路、人行道等。本文采用無機(jī)增強(qiáng)劑增加透水混凝土強(qiáng)度,增強(qiáng)劑中減水劑、早強(qiáng)劑成分,能達(dá)到早強(qiáng)、增強(qiáng)效果,增強(qiáng)劑與水泥中鈣物質(zhì)反應(yīng),生成不溶物,激發(fā)水泥形成大量的凝膠產(chǎn)物,增加骨料之間粘結(jié)性,增加混凝土強(qiáng)度,增強(qiáng)劑與水泥水化產(chǎn)物發(fā)生反應(yīng),形成絮狀網(wǎng)絡(luò)的凝膠物質(zhì),填充集料表面毛細(xì)孔,改善膠體與骨料界面密實(shí)性,以此增加混凝土強(qiáng)度。

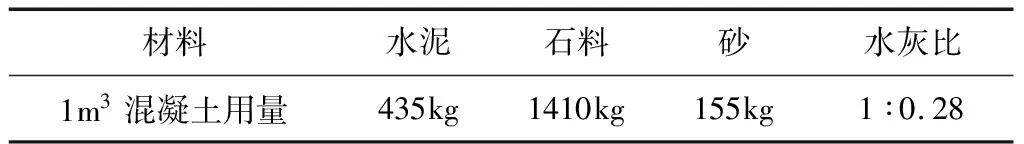

按照透水混凝土空隙要求,采用標(biāo)號(hào)為52.5水泥、粒徑為3~5mm的玄武巖、細(xì)度模數(shù)2.5的中砂進(jìn)行配合比設(shè)計(jì),配合比設(shè)計(jì)結(jié)果如表1所示。

表1 高強(qiáng)透水混凝土配合比

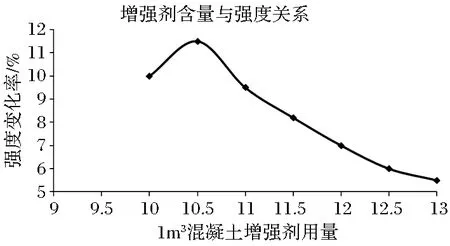

對(duì)不同增強(qiáng)劑用量對(duì)混凝土強(qiáng)度變化規(guī)律研究,結(jié)果如圖1所示,按照裝配式橋梁混凝土鋪裝層強(qiáng)度在C40以上要求,考慮到經(jīng)濟(jì)性與強(qiáng)度要求,1m3混凝土增強(qiáng)劑最佳用量10.5kg。

圖1 高強(qiáng)透水混凝土強(qiáng)度變化規(guī)律

透水混凝土材料,采用單一粒徑的碎石骨料,多點(diǎn)支撐形成骨架結(jié)構(gòu),具備較大空隙,骨料之間接觸面積小,在行車荷載的沖擊作用下,容易造成骨料分散,另一方面,混凝土材料不可避免地存在干縮、溫縮效應(yīng),在冬季,透水混凝土中水沒有及時(shí)排出,水結(jié)冰對(duì)混凝土有一個(gè)撐開作用,鋪裝層結(jié)構(gòu)內(nèi)存水結(jié)冰,荷載作用下,也會(huì)加快混凝土骨料剝離,因此高強(qiáng)透水混凝土在使用過程中,通過相關(guān)指標(biāo)研究與控制,從而具有較長的使用壽命。

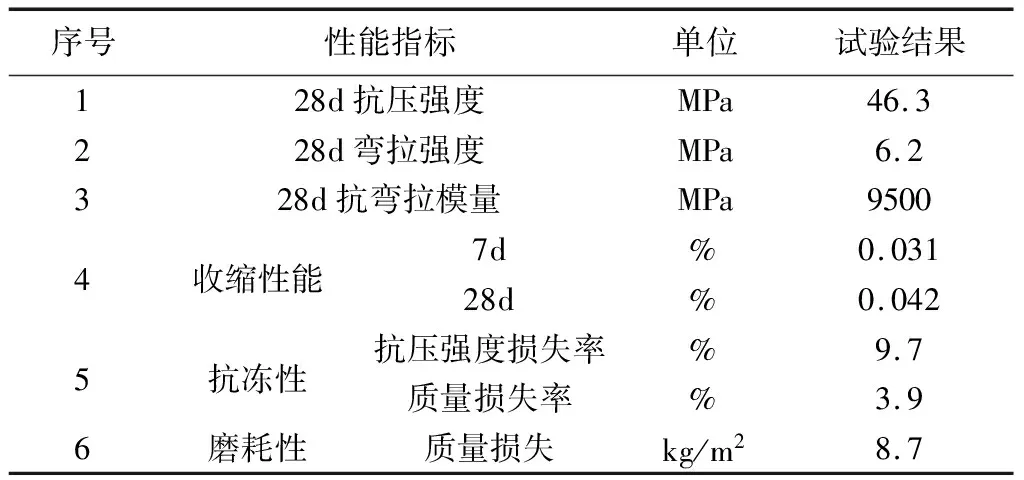

按照配合比設(shè)計(jì)結(jié)果,對(duì)高強(qiáng)透水混凝土的抗折、抗凍性能及耐磨、干縮等相關(guān)性能試驗(yàn)。試驗(yàn)結(jié)果如表2所示:

表2 高強(qiáng)透水混凝土試驗(yàn)結(jié)果

本方法設(shè)計(jì)透水混凝土滿足在規(guī)范中極重、特重、重交通條件下水泥混凝土強(qiáng)度要求;透水混凝土抗彎拉彈性模量為9500MPa,正常情況下,普通水泥混凝土在20000~40000MPa,而瀝青混凝土一般在7000~9000MPa,彈性模量反應(yīng)材料在受到應(yīng)力作用下的變形能力,模量高,受力變形較小,受約束材料容易發(fā)生脆裂,而模量低,承載能力差,變形追溯性較好,不容易發(fā)生損傷,透水混凝土模量介于兩者之間,在承載能力與變形恢復(fù)之間達(dá)到一定耦合。

透水混凝土收縮率很低,在混凝土干縮、溫縮變形時(shí),大空隙提供一定變形空間,對(duì)透水混凝土進(jìn)行凍融循環(huán),其強(qiáng)度與質(zhì)量損失很低,能夠在凍融條件下,保持結(jié)構(gòu)和強(qiáng)度穩(wěn)定。透水路面材料常見病害是石料脫落,對(duì)透水混凝土耐磨性分析,其質(zhì)量損失值很小,表明增加劑激發(fā)水泥生成絡(luò)合物,在骨料之間形成較強(qiáng)粘結(jié),在輪胎揉搓碾壓、環(huán)境溫度、濕度作用下,保持石料之間緊密結(jié)合。因此,高強(qiáng)透水混凝土材料是一種高效耐久的橋面鋪裝材料。

2 裝配式橋梁鋪裝結(jié)構(gòu)研究

裝配式橋梁橋面板表面粗糙,濕接縫位置后澆注的混凝土,受到工藝、鋼筋、混凝收縮變形等方面的影響,表面平整度很差,進(jìn)行鋪裝層施工前,應(yīng)進(jìn)行表面0.5cm精銑刨,一方面清理表面,同時(shí)增加橋面板與鋪裝層直接整體性。

為了適應(yīng)橋面板不平整,防水粘結(jié)層選用涂裝類材料,裝配式橋梁橋面板鋪裝層中未設(shè)置混凝土防滲調(diào)平層,鋪裝層受到剪應(yīng)力較大,水易下滲到橋面板中,因此,防水粘結(jié)層應(yīng)具有粘結(jié)、受力變形恢復(fù)能力及密水的特性。橡膠態(tài)防水涂料干燥速度快,固化成膜率高,防水涂膜保持橡膠彈性和柔性,具有蠕變自愈功效,與混凝土基面牢固粘結(jié),達(dá)到蠕變抗裂的密封防水效果。水基滲透型無機(jī)防水劑封堵混凝土表面空隙,防止水的下滲,屬純無機(jī)材料,耐久性以及滲透效果好。鋪裝結(jié)構(gòu)將兩者配合使用。

橡膠態(tài)防水涂料粘結(jié)性能強(qiáng),直接在上面施工透水混凝土,會(huì)對(duì)防水層加以破壞,同時(shí)橡膠態(tài)防水涂料黏住施工人員、機(jī)械,對(duì)于下一道工序施工影響較大,在進(jìn)行鋪裝結(jié)構(gòu)設(shè)計(jì)時(shí),采用水泥凈漿保護(hù)層,水泥凈漿屬無機(jī)材料,能與透水混凝土粘結(jié)、相容,橡膠態(tài)防水涂料將橋面板與水泥漿粘結(jié),形成一種復(fù)合式的牢固結(jié)構(gòu)。

因此,結(jié)合裝配式橋梁橋面板固有缺陷和鋪裝層功能需求,裝配式橋梁鋪裝采用水基滲透型無機(jī)防水劑防滲層,1.2~1.8mm橡膠態(tài)防水粘結(jié)層,1mm厚水泥凈漿保護(hù)層以及10cmC40透水混凝土功能層結(jié)構(gòu)。

3 裝配式橋梁鋪裝層施工工藝研究

依托合巢蕪高速公路改擴(kuò)建樁板式路基施工項(xiàng)目,研究橋面鋪裝層施工工藝,裝配式樁板無土路基是一種新型的樁板梁結(jié)構(gòu),是由工廠化預(yù)制的板梁、管樁組成的框架結(jié)構(gòu)體系,采用縱向分塊預(yù)制,橋面板尺寸為寬3m、長8.7m,相鄰預(yù)制板之間采用濕接縫進(jìn)行連接,濕接縫寬度0.3m,預(yù)制板拼裝完成后,有大量的縱橫向濕接縫。

裝配式橋梁預(yù)制橋面板拼裝完成后,對(duì)橋面板進(jìn)行精銑刨,銑刨深度為5mm,銑刨出的橋面紋理間隔在3~8mm之間,處理后的混凝土面板粗糙度為0.5~1.0mm。

經(jīng)過精銑刨處理后的水泥混凝土面板處于干爽狀態(tài)時(shí),進(jìn)行水基滲透型無機(jī)防水劑噴涂施工,噴涂完成后,確保混凝土橋面板表面空隙完全封堵,作為橋面板防滲保護(hù)的第一層,一般分兩遍進(jìn)行噴涂,每次用量為200~300g/m2。

水基滲透型無機(jī)防水劑施工完成后,進(jìn)行橡膠類防水層涂料底涂的施工,底涂材料采用水與防水涂料按照比例在1∶1~2∶1制備,采用滾筒滾涂施工,底涂施工表干之后,方可進(jìn)行面涂施工,底涂應(yīng)完全覆蓋基面。涂刷橡膠態(tài)防水涂料,采用滾筒滾涂,涂刷應(yīng)均勻,避免堆積,防水涂料干固前,禁止人員踩踏及泡水。對(duì)于濕接縫位置,橡膠態(tài)防水涂料進(jìn)行兩遍涂刷,第一遍涂刷完畢后,鋪設(shè)高分子增強(qiáng)抗裂胎基,高分子增強(qiáng)抗裂胎基張貼完畢后,涂刷第二層橡膠態(tài)涂料。橡膠態(tài)防水涂料施工完成后,噴撒水泥凈漿保護(hù)層,水泥凈漿采用水泥和水的比例為0.5∶1,水泥漿灑布量為1.5~2.0kg/m2。

在防水、防滲和保護(hù)層施工完成后,進(jìn)行高強(qiáng)透水混凝土施工,混凝土的拌和均勻性,對(duì)形成的強(qiáng)度起到?jīng)Q定性作用,增加劑加水勾兌,先與碎石拌和,碎石表面均勻裹附,再加入水泥拌和,增強(qiáng)劑與水泥在石料表面發(fā)生反應(yīng),產(chǎn)生高強(qiáng)度的粘結(jié)絡(luò)合物,分批加入水,混凝土保持最佳和易性和強(qiáng)度。透水混凝土采用水穩(wěn)攤鋪機(jī)進(jìn)行均勻攤鋪,松鋪系數(shù)控制在1.1~1.2,采用1~3t小型壓路機(jī)進(jìn)行碾壓,碾壓過程中無需開震動(dòng),施工完成后無需切縫處理,并立即覆蓋塑料膜以避開陽光直射和冬季保暖保濕,蒸養(yǎng)24h后拆模,期間可在塑料膜上灑水進(jìn)行養(yǎng)護(hù),整個(gè)養(yǎng)護(hù)期為7~14d。

4 結(jié)論

(1)基于裝配式橋梁橋面板的特點(diǎn),提出高強(qiáng)透水混凝土鋪裝結(jié)構(gòu),在鋪裝結(jié)構(gòu)中采用水基滲透型防滲層、橡膠態(tài)防水粘結(jié)層、水泥凈漿保護(hù)層、高強(qiáng)透水混凝土排水層,并對(duì)濕接縫位置抗裂加強(qiáng)處理。

(2)文章研究強(qiáng)度與增強(qiáng)劑變化規(guī)律,制備了高強(qiáng)透水混凝土材料,其強(qiáng)度C40以上,彈性模量介于剛性的水泥混凝土與柔性瀝青混凝土之間。通過凍融、沖擊、磨耗等試驗(yàn),該材料收縮率低、石子粘結(jié)性強(qiáng)、內(nèi)部空隙穩(wěn)定,用作裝配式橋面鋪裝材料,能夠迅速排除鋪裝層間水,且材料性能穩(wěn)定,使用壽命更長。

(3)結(jié)合實(shí)體工程,依據(jù)裝配式橋梁自下而上的鋪裝結(jié)構(gòu),分別針對(duì)各結(jié)構(gòu)層鋪裝材料提出相應(yīng)的施工方法。