橡膠瀝青復合封層在水泥路面改造工程中的應用研究

鄧海斌,馬 翔,鄧德毅,譚 樂

(1.湖州市公路管理局 湖州市 313000;2.南京林業大學 土木工程學院 南京市 210037)

0 引言

隨著社會的發展與進步,道路使用者也對行車舒適性要求越來越高,早期修建的水泥混凝土路面因其噪音大、行車舒適性差的缺點正面臨著“白改黑”,所謂“白改黑”就是將原來的白色水泥路面改為黑色的瀝青路面[1]。當前,常用的水泥路面“白改黑”技術主要有移除舊水泥混凝土板后重鋪瀝青混凝土、舊水泥混凝土板破碎后罩面瀝青混凝土、直接罩面瀝青混凝土三種技術[2-3],其中前兩種技術并不能利用舊水泥混凝土板的結構強度,第三種技術可以利用舊水泥混凝土板提高路面的整體結構強度,但卻需要解決如何克服反射裂縫的問題。

水泥混凝土路面“白改黑”工程中的抗反射裂縫技術方案有加厚瀝青面層厚度、鋪設應力吸收層、鋪設土工織物等,已有的室內研究及實體工程實踐表明:在水泥混凝土面板上鋪設一層橡膠瀝青應力吸收層可以提高復合結構層間粘結性能和罩面層的抗反射裂縫能力[4-7]。在此結論的基礎上,本研究提出了一種由多層橡膠瀝青碎石封層組成的橡膠瀝青復合封層解決水泥路面“白改黑”工程薄層罩面的反射裂縫和層間粘結問題。

1 橡膠瀝青復合封層的定義

橡膠瀝青復合封層結構由多層橡膠瀝青同步碎石封層組成,具體結構由下至上為:1~2層中粒式橡膠瀝青同步碎石封層+1~2層細粒式橡膠瀝青同步碎石封層。在該結構中,多層不同粒徑的橡膠瀝青同步碎石封層,一方面通過嵌擠保持封層的穩定,另一方面通過橡膠瀝青優異的彈性消散路面結構的應力應變,抵抗反射裂縫。

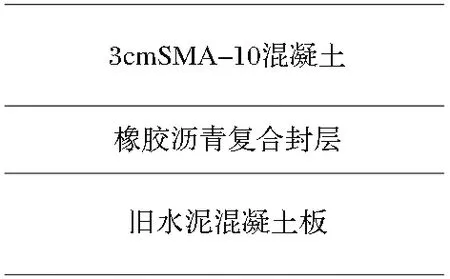

本研究所采用的橡膠瀝青復合封層為雙層結構,下層橡膠瀝青碎石封層所采用的碎石粒徑范圍為10~15mm,碎石用量為15kg/m2±3kg/m2,瀝青用量為2.0kg/m2±0.3kg/m2;上層橡膠瀝青碎石封層所采用的碎石粒徑范圍為5~10mm,碎石用量為10kg/m2±2kg/m2,上層瀝青用量為1.5kg/m2±0.3kg/m2。此外,由于碎石封層一般不能直接應用于等級公路的表面層,因此,在鋪設橡膠瀝青復合封層后一般需要在其上罩面瀝青混凝土,本研究依托工程的表面層采用3cmSMA-10,室內研究時也采用這種結構進行試驗評價。

2 室內試驗研究

鑒于橡膠瀝青復合封層在“白改黑”工程中的作用,本研究重點對復合橡膠瀝青封層的粘結性能和抗裂性能室內試驗結果進行了評價。

2.1 粘結性能評價

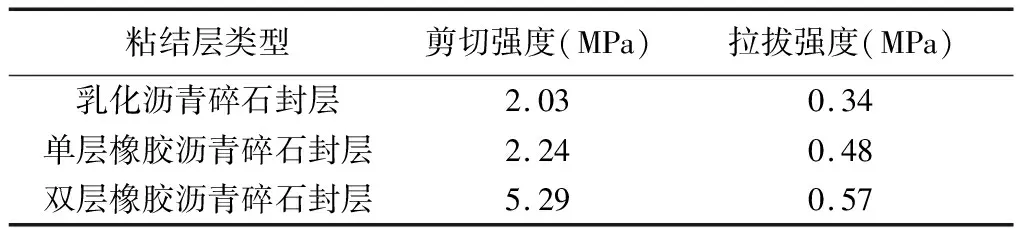

舊水泥混凝土板與新鋪結構層之間的粘結性能是橡膠瀝青復合封層研究時應該重點關注的技術問題,為此,本研究分別對乳化瀝青碎石封層、單層橡膠瀝青碎石封層、雙層橡膠瀝青碎石封層作為粘結層的復合結構進行剪切試驗和拉拔試驗[8-10],試驗溫度均為25℃,剪切試驗加載速率為8mm/min,拉拔試驗加載速率為6mm/min,其試驗結果如表1所示。

表1 不同粘結層材料復合結構間的粘結強度

從表1中的試驗結果可知,橡膠瀝青碎石封層的拉拔強度明顯優于乳化瀝青碎石封層,單層橡膠瀝青碎石封層的剪切強度略高于乳化瀝青碎石封層,而雙層橡膠瀝青碎石封層的剪切強度明顯高于單層橡膠瀝青碎石封層,由此可見,橡膠瀝青相對乳化瀝青而言,具有優良的粘結性能,而雙層橡膠瀝青碎石封層相對單層碎石封層而言具有更優的嵌擠結構,表現出更好的抗剪能力。

2.2 抗裂性能評價

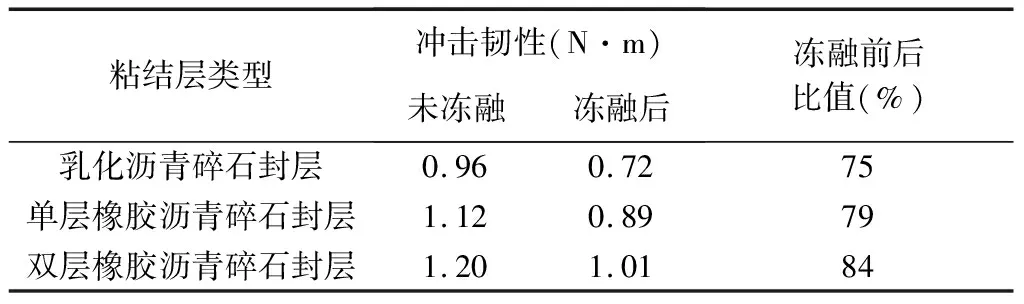

反射裂縫是水泥路面“白改黑”工程中的典型病害,因此除了粘結性能以外,用于水泥路面“白改黑”工程中的粘結層還應具有優異的抗裂性能,本研究還對橡膠瀝青復合封層的抗裂性能進行了研究。目前,諸多用于評價防止反射裂縫的試驗方法由于試驗周期長,對試驗設備及試驗人員的要求較高,不宜作為常規的試驗方法。因此,本研究采用了一種簡單易行的方法來評價橡膠瀝青復合封層抵抗反射裂縫的能力——沖擊韌性試驗[11]。沖擊韌性代表材料在沖擊荷載作用下發生斷裂前積蓄的能量,主要用于材料斷裂產生新表面所需要的能量,沖擊韌性值越大,材料抵抗反射裂縫的能力越強[12]。試驗過程中將封層與SMA-10瀝青混凝土組成的復合結構切割成250mm×35mm×35mm的小梁試件,切割過程中完全保留封層結構,將小梁試件放置于-10℃的環境箱中保溫4h后,在萬能材料試驗機上以500mm/min的速率進行小梁彎曲試驗,通過彎曲試驗的位移-力曲線計算得到各試件的沖擊韌性。

研究過程中為了考慮外界環境因素對其抗裂性能的影響,考慮凍融循環條件,分別對凍融前后的試件進行試驗,凍融循環條件為:凍,-18℃空氣浴中放置16h;融,60℃水浴中放置24h;循環三次。凍融循環后試件的沖擊韌性如表2所示。

表2 不同封層類型沖擊韌性試驗結果

從表2中的試驗結果可以看出,橡膠瀝青封層較乳化瀝青封層具有更為優異的抗裂性能,且抗凍融能力更強,具有更好的抗裂耐久性。

3 試驗段施工工序及關鍵控制

基于室內的研究成果,項目組于2016年10月在湖州市S306鹿唐線原吳興收費站處實施了橡膠瀝青復合封層“白改黑”的試驗段,該路段是湖州通往安徽的主干道,交通量為特重交通,試驗段實施結構方案如圖1所示:

圖1 試驗段結構示意圖

其現場施工工序及關鍵控制如下:

(1)舊水泥混凝土板病害處治

實施橡膠瀝青復合封層之前,首先應對舊水泥混凝土的病害進行徹底處治,尤其是脫空、錯臺病害,并在此基礎上對表面進行徹底清掃,確保表面潔凈、干燥。

(2)橡膠瀝青碎石封層撒布

本次試驗段橡膠瀝青復合封層結構分三層撒布。第一層:橡膠瀝青用量2kg/m2,碎石粒徑15~20mm;第二層:橡膠瀝青用量1.5kg/m2,碎石粒徑10~15mm;第三層:橡膠瀝青用量1.0kg/m2,碎石粒徑5~10mm。各層橡膠瀝青碎石封層的施工采用同步碎石封層車施工。

(3)膠輪碾壓

每層橡膠瀝青碎石封層撒布結束后應緊跟25t以上的膠輪壓路機進行碾壓,碾壓遍數為3~5遍,從灑布橡膠瀝青到碾壓完成應在10min內完成,碾壓完成后再進行下層橡膠瀝青碎石封層的施工。

(4)開放交通碾壓

橡膠瀝青復合封層施工碾壓完成后即可開放交通,通過交通的碾壓形成復合封層間良好的嵌擠結構,從而形成優良的穩定性和抗裂性能。

(5)表面層施工

開放交通碾壓后的橡膠瀝青復合封層會有少量粘結不牢的碎石在車輪荷載作用下聚集在道路兩側,在施工表面層SMA-10之前,應該清理掉表面散落的碎石,表面層SMA-10的施工工藝與常規SMA瀝青混凝土相同。

4 跟蹤觀測與評價

在項目實施1年后,項目組對橡膠瀝青復合封層試驗段的具體使用情況進行了跟蹤觀測與評價,從現場跟蹤觀測情況來看,試驗段未出現推移病害,但出現了少量裂縫,具體裂縫統計結果見表3。

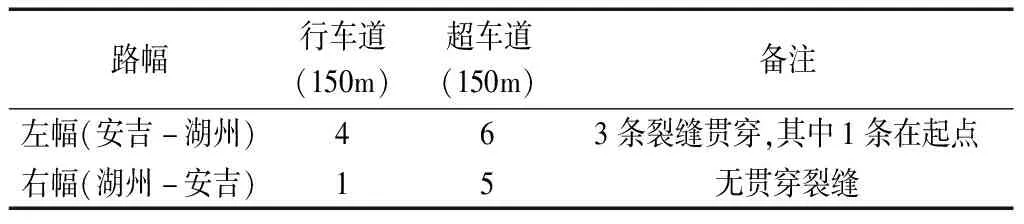

表3 試驗段裂縫統計結果(條)

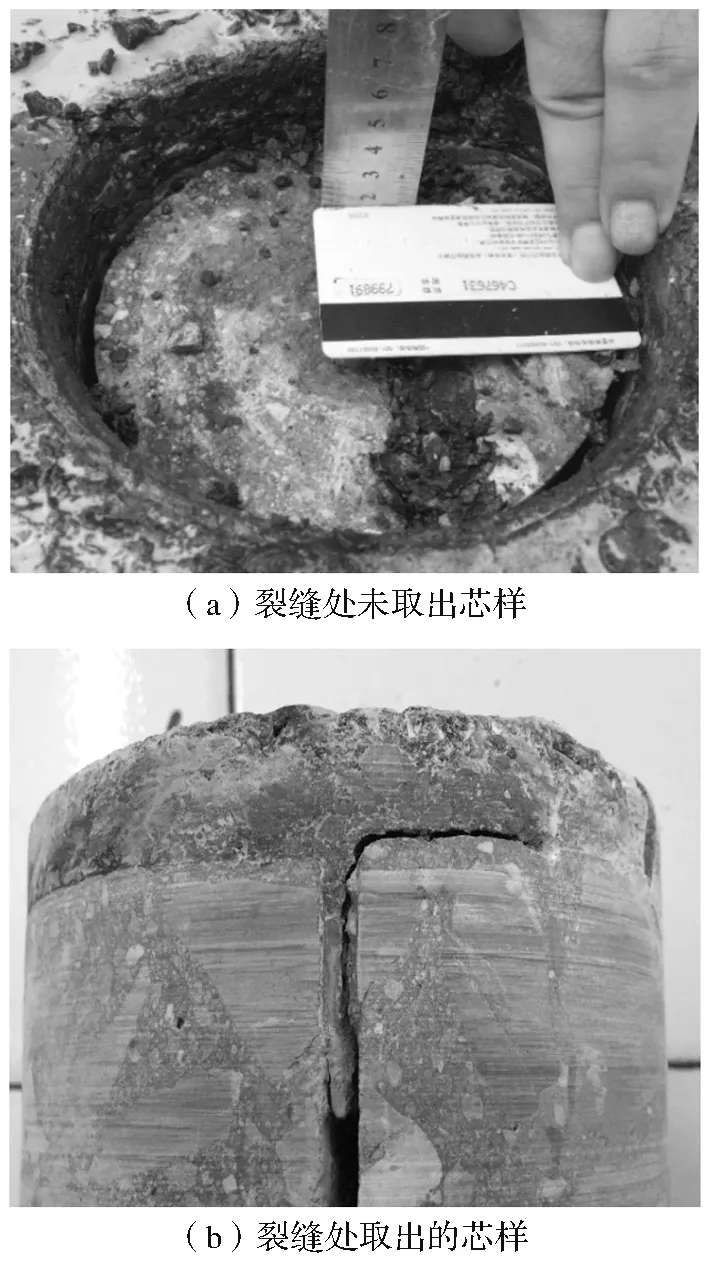

總體而言,截止調查的時間S306試驗段雙向出現了16條裂縫(4車道×150m),其中貫穿裂縫3條,1條出現在起點。3條貫穿的裂縫均是出現在新澆注水泥混凝土板和舊水泥混凝土板的接縫處,由于工期緊,澆注后的第7d即進行了橡膠瀝青復合封層的施工,新澆注水泥混凝土缺少足夠的養生時間,導致新澆注水泥混凝土在后期會出現顯著的收縮變形,接縫處產生較大的應力集中現象,出現反射裂縫。項目組選擇裂縫處進行了取芯評價,如圖2所示。

圖2 裂縫處取芯

從圖2中可以看出,裂縫處存在明顯的錯臺病害,由此可見,原路面錯臺病害未徹底處治導致試驗段裂縫較早產生。總體而言,水泥混凝土路面改造工程中采用橡膠瀝青復合式封層+ 3cm薄層瀝青混凝土罩面的方案,在重載交通作用下,依舊表現出較好的抗裂、粘結性能,但在后期類似工程的推廣應用過程中應特別重視舊路面病害的處治,以防出現反射裂縫病害。

5 結論

(1)雙層橡膠瀝青碎石封層組成的復合結構層間剪切強度是常用的乳化瀝青碎石封層和單層橡膠瀝青碎石封層的兩倍,可有效防治水泥混凝土路面罩面后出現推移病害;

(2)雙層橡膠瀝青碎石封層可提高復合結構沖擊韌性值近20%,且凍融循環后其抗裂性能衰減幅度最小,表現出良好的抗裂性能及耐候性;

(3)橡膠瀝青復合封層試驗段在特重交通下的使用性能,驗證了雙層橡膠瀝青碎石封層優異的粘結性和抗裂性能。

綜上所述,橡膠瀝青復合封層結構為水泥路面“白改黑”工程提供了一種抗反射裂縫技術方案,尤其在薄層罩面方案中其技術優勢明顯。但實體工程應用時間較短,其后期使用性能有待進一步跟蹤觀測。