浮頂油罐密封安全性與補償范圍分析與計算

(中國石油天然氣管道工程有限公司,河北 廊坊 065000)

目前,國內浮頂油罐密封系統多為一、二次密封裝置組合結構,浮頂油罐一次密封結構形式主要有機械式密封、彈性填料軟密封、充液管式密封等,二次密封結構則由密封刮板、壓板和油氣隔膜等組成[1-2]。浮頂油罐一、二次密封之間可燃氣體濃度超標是油罐安全運行的重大隱患,一方面儲罐建造質量、密封產品質量、基礎沉降引起罐壁變形以及儲罐運行管理不當等都可能導致油罐密封圈處可燃氣體濃度超標,另一方面浮盤上下運行時黏附于罐壁上的油膜蒸發也可能導致密封處油氣濃度超標。

近些年,國內學者對浮頂油罐密封空間的危險性、密封處油氣濃度超標原因及對策等進行了大量研究,從儲罐運行管理、防雷接地布置、油氣置換及密封裝置改造等方面提出了應對措施[3-6]。浮頂油罐一次密封失效是密封處油氣濃度超標的主要原因之一。文中在分析一、二次密封之間可燃氣體來源的基礎上,對浮頂油罐密封處油氣濃度超標問題進行探究,并提出應對措施。通過對國內外相關規范的對比分析和油罐變形模型的理論分析,提出了基于油罐變形的密封裝置有效補償范圍確定方法,此方法可為浮頂油罐密封裝置的合理配置和選型提供參考。

1 浮頂油罐密封處油氣濃度超標問題分析

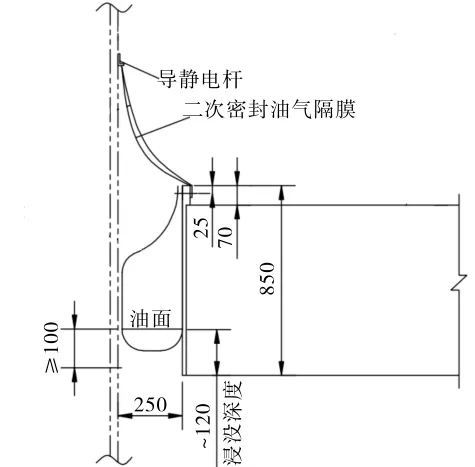

目前國內原油浮頂儲罐密封多采用浸液式安裝的一次密封與二次密封組合結構,見圖1。一、二次密封之間存在一定環形空間,當一次密封失效或浮盤運行中位置偏移過大時,密封與罐壁之間就會出現較大空隙,一次密封處裸露的油面在一、二次密封之間可能形成油氣混合物。另外,在浮盤的升降過程中,部分原油可能會黏附在罐壁上,一次密封與二次密封之間罐壁上黏附油膜的揮發,也可能在一、二次密封之間形成油氣混合物[7-9]。

帶油氣隔膜的二次密封設置在一次密封之上,對從一次密封裝置泄漏出來的油氣進行再次密封,在一定程度上起到減少油氣蒸發損耗和防止大氣污染的作用。但當一次密封失效時,蒸發的油氣在一、二次密封環形空間內不斷聚集,可能導致一、二次密封之間油氣濃度達到爆炸極限,存在密封圈處爆燃和火災的隱患。

圖1 浮頂油罐密封結構示圖

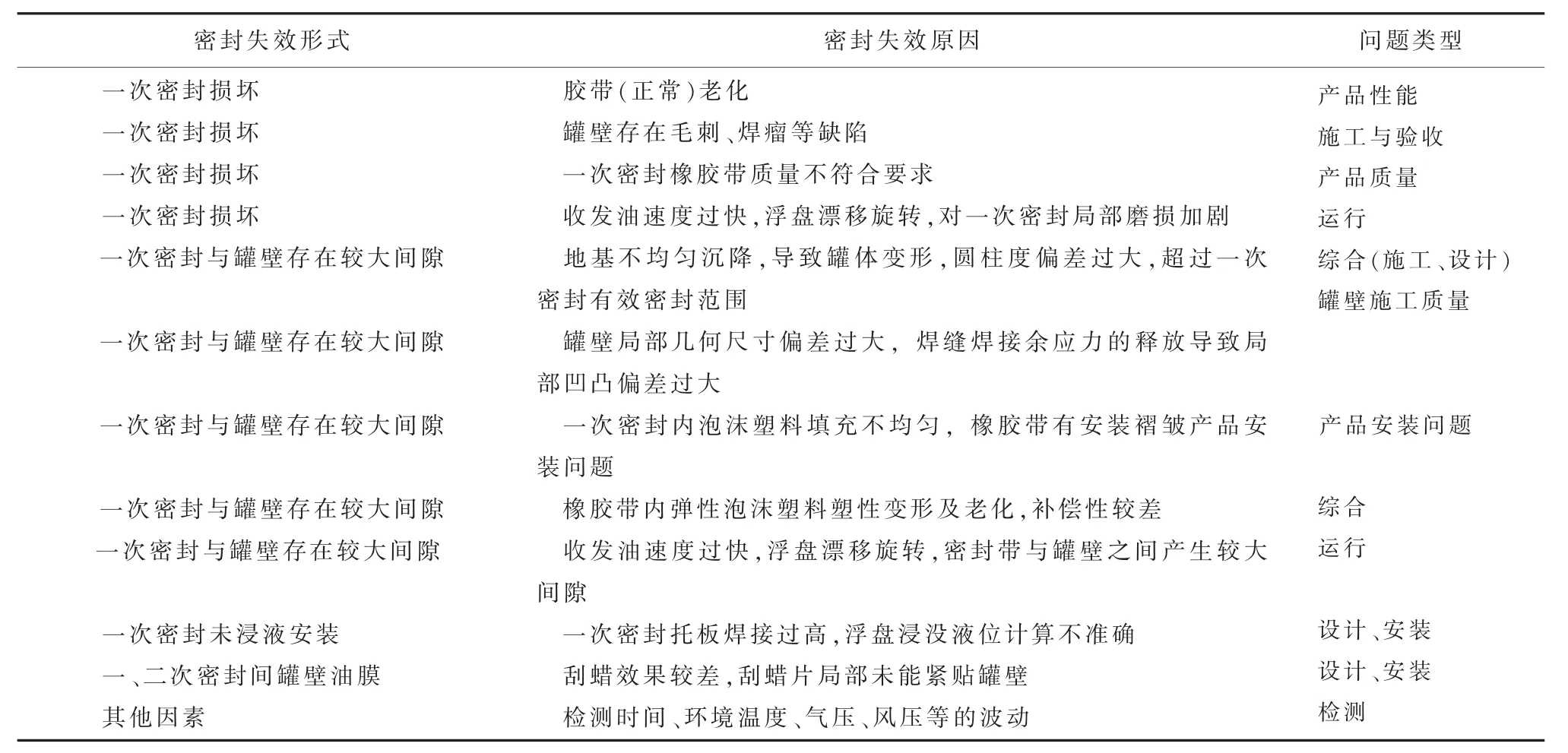

為了解浮頂儲罐一、二次密封之間油氣分布情況,對多個庫區共計113座原油儲罐的密封圈處油氣濃度進行檢測,發現其中311個檢測點處二次密封空腔內可燃氣體濃度超過爆炸下限的25%,其中26座儲罐共計132個檢測點處可燃氣體濃度超過爆炸下限。在被檢測的油罐中有23%的原油儲罐存在一、二次密封之間油氣濃度超標情況,二次密封之上均未出現超標現象。針對浮頂油罐一、二次密封之間油氣濃度超標問題,從密封失效形式、密封失效原因及問題所屬類型等方面進行原因分析,結果見表1。

根據以上分析,一次密封與罐壁間存在較大間隙導致油面裸露是一、二次密封之間油氣濃度超標的主要原因之一。

表1 浮頂油罐一、二次密封之間油氣濃度超標原因

2 提高油罐密封安全性措施及分析[10-14]

2.1 新型密封

選用新型密封裝置,如整體式密封裝置或大補償量密封裝置。采用整體式密封裝置可大幅減小或消除一、二次密封之間的油氣空間,降低火災和爆轟事故發生概率。采用具有較大補償量的密封結構可在油罐變形時,通過密封裝置的有效補償調節,避免油面裸露而發生油氣濃度超標。

2.2 油氣監測

目前在大多數罐區操作中,密封之間可燃氣體檢測工作主要以人工攜帶便攜式可燃氣檢測儀抽檢為主,為保障一、二次密封之間油氣濃度的有效及時監測,可采取直接監測報警法或氣體抽送監測法。直接監測報警法是利用設置在一、二次密封之間的可燃氣體檢測裝置,如采用氣體檢測儀連接環形布置的探頭,當油氣超過設定值時進行報警,并采取相應措施,例如連鎖氮氣發生充氣裝置進行氮氣充裝。氣體抽送監測法是通過取氣泵和取氣管抽取一、二次密封之間的氣體并對抽取氣體進行檢測,當發現油氣超標時,采取相應措施,如啟動氮氣輸送系統實現氣體置換。

2.3 氮氣防護

對油罐密封處的油氣濃度在線監測,當油氣濃度超標時,連鎖啟動罐頂處的注氮系統(需制氮系統、罐頂注氮管網系統和光纖系統、在線監測和遠程監控系統等),將氮氣注入一、二次密封之間進行氣體置換,將油氣濃度降低至安全范圍內。

2.4 空氣稀釋

當一、二次密封之間油氣濃度超標時,可進行空氣置換以降低油氣濃度,主要措施有氣泵抽取或人工開啟檢測口的方法。當即將到達爆炸下限值時,打開氣泵將一、二次密封層之間的高濃度可燃氣體吸出,通過密封層間的負壓實現外部空氣的進入,可降低可燃氣體濃度。在二次密封擋雨板上設置檢測口,結合庫區雷電預警系統,可在雷電預警系統報警時,人為打開檢測口排放油氣并注入空氣稀釋油氣濃度。

2.5 其他措施

當一、二次密封之間油氣濃度超標時,可對一、二次密封之間進行臨時氮氣置換,通過注入抑制劑,也可避免出現火災事故。當一次密封與罐壁存在較大間隙導致密封不嚴、油氣濃度超標時,可對一次密封填充異型泡沫,以提高密封的安全可靠性。

2.6 措施分析

從一、二次密封結構特點來看,在現有密封結構基礎上進行改進,開發新型密封裝置減小或消除一、二次密封之間油氣空間,或采用大補償量的密封裝置,是解決油氣濃度超標問題的根本措施,也是保障油罐本質安全設計的重要舉措。

3 密封裝置補償范圍分析

國內外相關規范對密封裝置的有效補償范圍均有規定,但在實際工程中,要保持密封裝置良好的密封效果,其補償調節范圍還需根據裝置結構、安裝以及油罐尺寸和變形情況等進行優化,特別是在儲罐變形較大時,應對其需求的補償范圍進行重新界定,才能保證油罐密封的可靠性。

3.1 相關規范規定

GB 50341—2014《立式圓筒形鋼制焊接油罐設計規范》[15]中規定,浮頂外邊緣板與罐壁之間的環形空間徑向間距偏差為±100 mm時,密封裝置應仍能保持良好的密封效果,即密封裝置的補償范圍為±100 mm。例如,某油罐內壁與浮盤外邊緣板徑向距離為200 mm,則密封裝置的環形空間寬度為100~300 mm時具有良好的效果。JIS B8501—2013《鋼制焊接油罐結構》[16]中也有類似規定。

EN 14015—2004 《Specification for the Design and Manufacture of Site Built,Vertical, Cylindrical, Flat-bottomed,Above Ground, Welded,Steel Tanks for the Storage of Liquids at Ambient Temperature and Above》[17]規定,密封裝置適應的局部水平偏差為±125 mm。例如,某油罐內壁與浮盤外邊緣板徑向距離為200 mm,則密封裝置的環形空間寬度為75~325 mm時具有良好的效果。

EEMUA PUB 159—2014 《Above Ground Flat Bottomed Storage Tanks:A Guide to Inspection, Maintenance and Repair》[18]中提出,邊緣密封應在向內位移x和向外位移3x范圍內具有良好的密封效果,其中x為環形空間徑向寬度的設計平均值與浮盤邊緣至罐壁最小距離之差 (密封裝置可壓縮寬度),即密封裝置的補償范圍為(-x,3x)。 例如,密封裝置可壓縮寬度為 100 mm,油罐內壁與浮盤外邊緣板徑向距離為200 mm,則密封裝置在環形空間寬度為100~500 mm具有良好的效果。

3.2 密封裝置補償范圍分析

3.2.1 不考慮罐壁變形

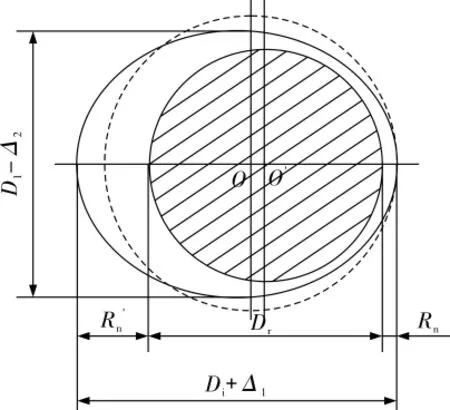

浮頂油罐環形空間示意圖見圖2。設儲罐內徑為Di,浮盤直徑為Dr,密封裝置在最大壓縮狀態下保持良好密封效果的補償值為-x(徑向可壓緊寬度),則罐壁至浮盤外邊緣板的徑向距離為Rn=(Di-Dr)/2-x。當浮盤漂移時,原密封裝置最大壓縮狀態點成為最小壓縮的極限狀態,最小壓縮點處罐壁至浮盤外邊緣板的徑向距離為Di-Dr-Rn=(Di-Dr)/2+x,即密封裝置在最小壓縮狀態下保持良好密封效果的補償值為+x。由此可見,不考慮油罐罐壁變形時,密封裝置補償范圍(-x,+x)可滿足油罐密封要求。

圖2 浮頂油罐環形空間示圖

GB 50341—2014中規定密封裝置的補償范圍為±100 mm(即x=100 mm),考慮了密封裝置相對于理想安裝狀態,其可壓縮寬度為100 mm;EN 14015—2004中規定密封裝置的補償范圍為±125 mm(即x=125 mm),考慮了密封裝置相對于理想安裝狀態,其可壓縮寬度為125 mm。

3.2.2 考慮罐壁變形

在實際工程中,由于油罐基礎沉降和施工原因可能導致罐壁橢圓化或局部大變形,油罐罐壁變形示意圖見圖3。設油罐罐壁變形后最大直徑為 Di+Δ1,最小直徑為 Di-Δ2,密封裝置安裝后罐壁與浮盤最小徑向距離Rn保持不變。此時,罐壁至浮頂的最大徑向距離為 Di+Δ1-Rn,將Rn=(Di-Dr)/2-x代入計算,得到罐壁至浮頂的最大徑向距離為(Di-Dr)/2+x+Δ1。如果此時密封裝置補償范圍為(-x,+x),即有效密封的環向空間寬度范圍為((Di-Dr)/2-x,(Di-Dr)/2+x),則罐壁與浮頂之間最大距離超出密封裝置的有效密封范圍,該儲罐不能得到有效密封,存在密封處油面裸露、油氣濃度超標的可能。

圖3 油罐變形后環形空間示意圖

考慮油罐變形時,GB 50341—2014和 EN 14015—2004中要求的密封裝置補償范圍不能滿足密封需求,確定合理的密封裝置補償范圍,是解決該情況下密封失效的措施之一。下面對油罐變形橢圓化后,密封裝置的有效補償范圍計算進行分析。

設罐壁變形后最大直徑為Di+Δ1,罐壁變形后最小直徑為Di-Δ2,那么密封裝置要保持有效密封需要的最小補償量為Δ2/2,即最大壓縮狀態下的相對可壓縮寬度x最小應為Δ2/2。此時,密封裝置安裝后罐壁與浮盤的最小徑向距離為Rn=(Di-Dr)/2-Δ2/2。可以看出,保持有效密封時罐壁與浮盤之間的徑向距離與密封裝置性能、儲罐公稱直徑、浮盤直徑以及儲罐變形度均有關系。此時,浮頂油罐罐壁與浮盤的最大徑向距離為Di+Δ1-Dr-Rn, 將 Rn=(Di-Dr)/2-Δ2/2 代入計算,整理后得到罐壁與浮盤的最大徑向距離為Rn'=(Di-Dr)/2+Δ1+Δ2/2。基于上述分析,密封裝置在罐壁變形模型條件下保持良好密封的有效補償范圍為(-Δ2/2,Δ1+Δ2/2)。

同理,當儲罐罐壁直徑增大和減小等值時,即變形量Δ1=Δ2=Δ時,密封裝置保持良好密封的有效補償范圍(-Δ2/2,Δ1+Δ2/2)=(-Δ/2,3Δ/2)。 通過以上分析可知x≥Δ/2,當取浮盤中心位置偏差x=Δ/2時,密封裝置保持良好密封的有效補償范圍為(-x,+3x),這與 EEMUA PUB 159—2014 中規定的密封裝置有效補償范圍相吻合。

3.3 密封裝置補償范圍對比分析

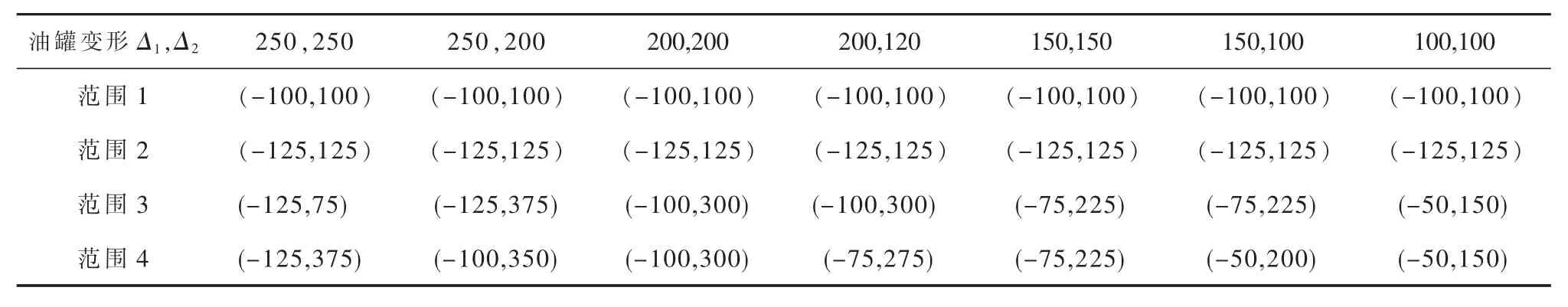

設罐壁變形后油罐直徑最大處增大量為Δ1,直徑最小處減小量為Δ2,按照本文3.2部分提出的方法計算密封裝置有效補償范圍,并將計算結果與標準中規定的范圍進行對比,見表2。

表2 密封裝置有效補償范圍值對比 mm

表2中,范圍1~范圍3依次代表GB 50341—2014、EN 14015—2004、EEMUA PUB 159—2014規定的密封裝置有效補償范圍,范圍4代表按照本文3.2部分提出的方法計算得到的密封裝置有效補償范圍。從表2可以看出,在油罐出現較大變形時,GB 50341—2014和 EN 14015—2004中密封裝置補償范圍要求不能滿足儲罐變形后補償需要,可能會出現油面暴露而導致一、二次密封之間油氣濃度超標。EEMUA PUB 159—2014規定的密封裝置有效補償范圍適用于油罐變形后直徑增大和減小變形量相同的情況。本文3.2部分提出的密封裝置補償范圍計算分別考慮了油罐變形時直徑增大和減小的影響,確定的密封裝置有效補償范圍更為合理,適用于油罐產生復雜變形條件下的密封裝置設計。

4 結語

針對浮頂油罐一、二次密封間可燃氣體濃度超標問題進行分析,認為浮頂油罐一、二次密封之間油氣可能來源于一次密封處油面裸露或一、二次密封之間罐壁上黏附油膜的蒸發,儲罐及基礎施工、設計、儲罐運行管理、產品質量等均可能導致浮頂油罐一、二次密封之間油氣濃度超標,提出可采用新型密封裝置、加強一、二次密封之間油氣監測、采用注氮主動防護系統、氮氣置換系統、空氣稀釋、添加抑制劑等方法和措施,保證油罐安全運行,提出了基于油罐變形分析的密封裝置有效補償范圍的確定方法,可為浮頂油罐密封裝置的合理配置提供參考。