濕式雙離合器溫度研究*

黃光穎,付楊成

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

引言

目前,國內外許多學者對濕式多片離合器的散熱問題作了廣泛研究,多采用有限元分析方法給出了結合過程中摩擦片的溫度場,更多的是注重設計上的指導意義,而在整車實際運行工況下離合器的實際溫升情況及冷卻控制策略參數標定應用指導上有較大局限性。

本文對通過假設簡化模型,建立一維仿真模型,并通過溫度測試臺數據進行參數校正,仿真結果為整車離合器冷卻控制策略提供可靠的分析數據。

1 熱傳導分析[2]

離合器滑動摩擦期間,摩擦片溝槽內油液相對于對偶鋼片的流動近似掠過平板的流動,則Re<200000時的流動為層流流動,經過計算,摩擦片溝槽內的流體處于層流狀態。

流體層流狀態的普朗特數Pr:

cp—油液定壓比熱容;

λ—油液熱傳導系數。

流體層流狀態平均努塞爾數Nu:

溝槽內冷卻油與對偶鋼片側對流換熱系數h:

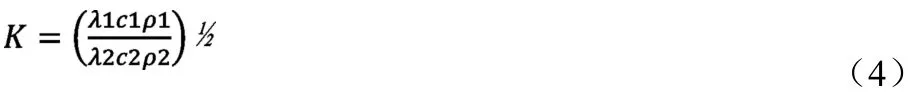

物體滑動摩擦的熱量遵循一定比例被摩擦副的兩個物體吸收,該比例與兩物體的物性相關。假設兩個物體接觸面上的接觸溫升相等,滑動摩擦產生的熱量為q,摩擦襯片吸收的熱量為q1,對偶鋼片吸收的熱量為q2,吸收熱量的分配因子[3,8]。

λ—物體熱導系數;

c—物體比熱容;

ρ—物體密度;

2 仿真模型

濕式多片式離合器結構特點得知中間對偶鋼片熱負荷最高[1],采用AMESim建立離合器溫度仿真模型,簡化模型過程,對離合器進行如下設定:

1)摩擦襯片兩側熱流密度具有對稱性,以對偶鋼片兩側摩擦襯片中心為絕熱邊界;

2)摩擦副相同直徑處,熱流密度均勻分布,溫度變化情況相同,因此可將摩擦副徑向離散劃分4等分圓環,由式(2),得到每個圓環熱量與總熱量比值:Ri3-Ri+13/Rout3-Rin3,其余部分自成獨立環,無摩擦;

圖1 對偶鋼片徑向劃分示意

3)摩擦副產生的熱量,全部由對偶鋼片和摩擦襯片吸收,則接觸點處鋼片和襯片吸收熱量比例參考熱流分配因子K;

4)冷卻油液與離合器的對流換熱系數參考公式(6),其中 Nu=0.664*Re?*Pr*c,c為模型校正過程的修正系數,區分內外離合器;

5)忽略溫度變化對摩擦系數的影響,摩擦系數為常數;

6)因考察對象為多片式離合器的中部對偶鋼片,忽略溫升過程離合器殼體、結構件以及對空氣熱輻射等影響。

對偶鋼片與摩擦襯片材料的屬性如下:

表1 摩擦副材料特性參數表

鋼片及摩擦片幾何參數及質量參數根據實際產品確定。

根據以上設定并結合離合器結構參數,將摩擦片及對偶鋼片建立模型,按照熱流分配原則對接觸質點進行熱量分配,如圖2所示:

圖2 仿真模型

3 模型驗證

建立離合器溫度測試臺架,測試數據與仿真模型結果對比修正,模型經過修正后可以在很大的程度上反饋出離合器對偶鋼片的溫升情況,經多工況數據對比仿真結果誤差約10%。

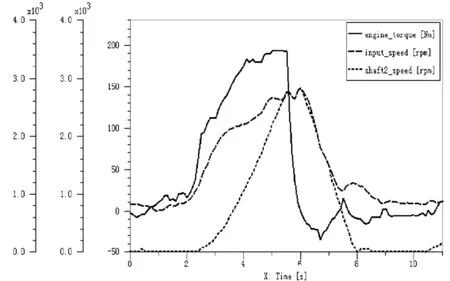

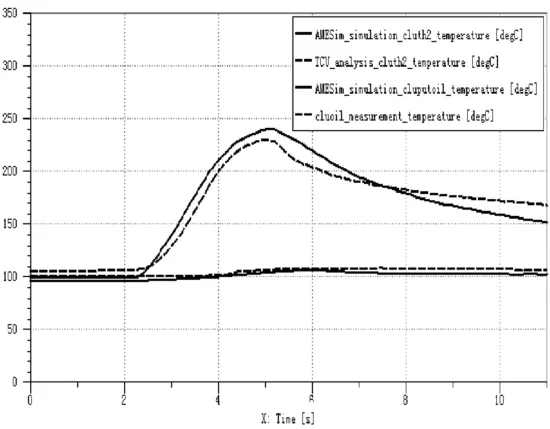

模型修正后,以整車工況作為輸入,對偶鋼片和離合器出口油液溫度仿真結果(實線)與實際測試溫度(虛線)對比,驗證模型的準確性。

圖3 整車工況輸入

圖4 鋼片和油液溫度曲線

離合器出口油溫仿真值與實測值有較好的吻合度,滑磨溫升階段偏差約1.5℃,對偶鋼片溫度與TCU的溫度分析結果也有較好的吻合度,滑磨溫升階段偏差約10℃,表明溫度模型適用性高且結果可信。

下表工況繼續探究離合器對偶鋼片的溫度分布及對流量變化的敏感性分析。

表2 仿真工況

3.1 溫度場分析

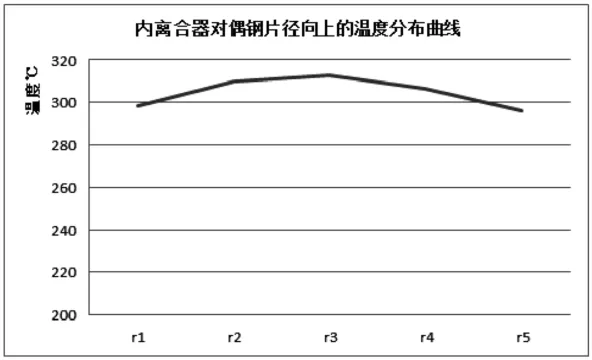

工況1結果如圖5,工況2結果如圖6:

圖5 外離合器對偶鋼片徑向溫分布

圖6 內離合器對偶鋼片徑向溫分布

徑向溫度分布曲線圖5、圖6,其中r1>r2>r3>r4>r5,r1為離合器對偶鋼片凸緣部分,由此可見,離合器對偶鋼片的溫度分布規律為內外邊緣低,靠近外側邊緣區域的溫度最高。

3.2 冷卻流量敏感度分析

考察內離合器對冷卻流量的敏感度分析,工況3結果如圖7所示。

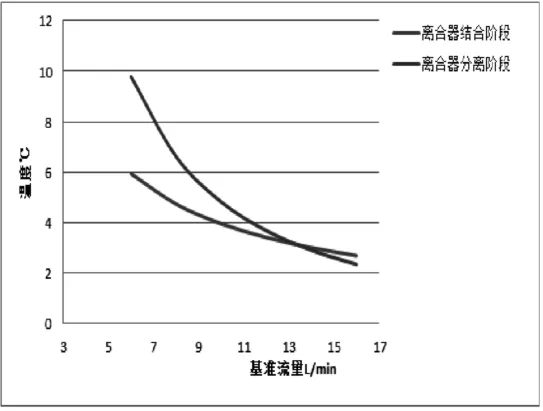

離合器結合階段,冷卻流量較小時,鋼片溫度受冷卻流量影響較大,隨著冷卻流量的增大對偶鋼片溫度受到的影響減小, 16L/min后,鋼片溫度對輸入流量的變化敏感度較低,約 2.6℃/(L/min);

離合器分離階段,鋼片對輸入冷卻流量的敏感度比結合階段大,但隨流量的增大,鋼片的溫度對輸入流量的變化敏感度降低,16L/min后,約2.4℃/(L/min)。

圖7 離合器不同階段的溫度變化率曲線

4 結論

通過對濕式雙離合器按一定的原則簡化對偶鋼片建立溫度模型,與試驗數據變化趨勢吻合,最高溫度數值上誤差約10%~12%,與整車測試數據對比也有較好的吻合度,驗證建模方法的有效性及實用性,同時得出如下結論:

(1)離合器對偶鋼片溫度在徑向方向的分布規律為,內外邊緣低,靠近外邊緣區域溫度最高,需注重此區域的面壓分布情況;

(2)離合器結合階段對輸入冷卻流量變化的敏感度較低,冷卻流量大于16L/min后,溫度變化受流量的影響很小,應考慮控制滑磨時間等措施進行保護。