基于Optistruct對某11m大型全承載式公路客車底架的模態(tài)分析*

張偉東,余強

(長安大學(xué) 汽車學(xué)院,陜西 西安 710064)

前言

目前,燃油經(jīng)濟性和嚴格的二氧化碳排放法規(guī)給汽車工業(yè)帶來了嚴峻的考驗。幸運的是,這些困難可以通過輕量化設(shè)計來解決,這是獲得更好的燃油經(jīng)濟性和減少有害排放的有效途徑[1]。

隨著時代和科技的不斷進步和人民生活水平的不斷提高,人們對出行的質(zhì)量的也要求越來越高,乘客對舒適性的需求日益增加,因此對整車性能的提高及優(yōu)化分析受到越來越多地關(guān)注。

隨之計算機性能的飛速提高,利用有限元法對客車底架結(jié)構(gòu)進行靜力學(xué)及動力學(xué)分析為汽車設(shè)計提供了切實有效地設(shè)計思路。通過施加與實際車輛所受實際載荷相應(yīng)的載荷及邊界約束條件,來模擬實車的不同工況,進而對客車底架進行了全面的靜力學(xué)強度剛度特性以及模態(tài)特性的分析與比較,對客車底架的設(shè)計進行針對性地優(yōu)化及驗證,來達到最優(yōu)的性能。

模態(tài)分析是動力學(xué)分析中最為基礎(chǔ)的分析,每一個模態(tài)具有特定的固有頻率、阻尼比和模態(tài)振型。結(jié)構(gòu)的振動特性決定了結(jié)構(gòu)對于其他各種動力載荷的響應(yīng)情況。所以一般情況下再進行其他動力學(xué)分析之前,首先進行模態(tài)分析。在汽車零部件設(shè)計過程中,使用模態(tài)分析可以提前避免共振。并根據(jù)零件模態(tài)頻率與其自身剛度的關(guān)系,大致估算零件的剛度。

1 底架三維模型的建立

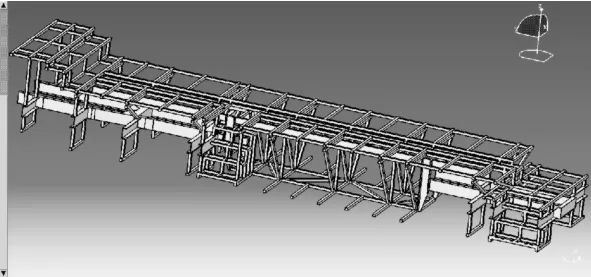

將底架分成五部分,分別為前懸總成,前橋安裝部位總成,中間行李架總成,后橋安裝部位總成與后懸總成五大部分,分別對底架的五大總成分別進行結(jié)構(gòu)分析,并對不同的零部件形成各部分三位建模的思路,通過最簡單有效的方法,快速地建立好高質(zhì)量的模型,以進行下一步的工作。

通過CATIA分別對底架五部分進行三維建模,并進行裝配,協(xié)調(diào)各總成,并在建立三維模型的過程當(dāng)中,考慮到建立有限元模型是所考慮的幾何清理部分,進行適當(dāng)修改與簡化,盡可能減少CAE模型建立的工作量,同時還要確保有限元模型盡可能地接近真實的底架結(jié)構(gòu)。

在進行底架三維模型的過程中,涉及與其他部分的坐標(biāo)數(shù)據(jù)傳遞。在大客車底架的三維模型建立中,不同人員之間的分工協(xié)作在統(tǒng)一的坐標(biāo)系下進行,使得三維模型可以直接進行裝配,不再需要進行相應(yīng)的坐標(biāo)系統(tǒng)的變換,因此,可以減少工作流程,避免出錯的環(huán)節(jié),大大縮短工期,提高工作效率。在裝配過程中,即使在設(shè)計的最后階段需要進行重大更改或更換原始解決方案,也可以輕松快速地重新修改產(chǎn)品。

通過這種方式,當(dāng)使用CATIA進行零部件設(shè)計和產(chǎn)品裝配時, 我們可以在未來的設(shè)計中進行有針對性地修改。這不僅節(jié)省了時間,而且在修改某個部件后,可以更直觀地顯示受該部件影響的范圍,從而更方便地對每個部件進行特定的修改,從而大大節(jié)省了時間并縮短了設(shè)計周期,提高工作效率。

本文所建立大客車底架的三維等軸測視圖如圖1所示。

圖1 底架的Catia三維圖

2 底架有限元模型的建立

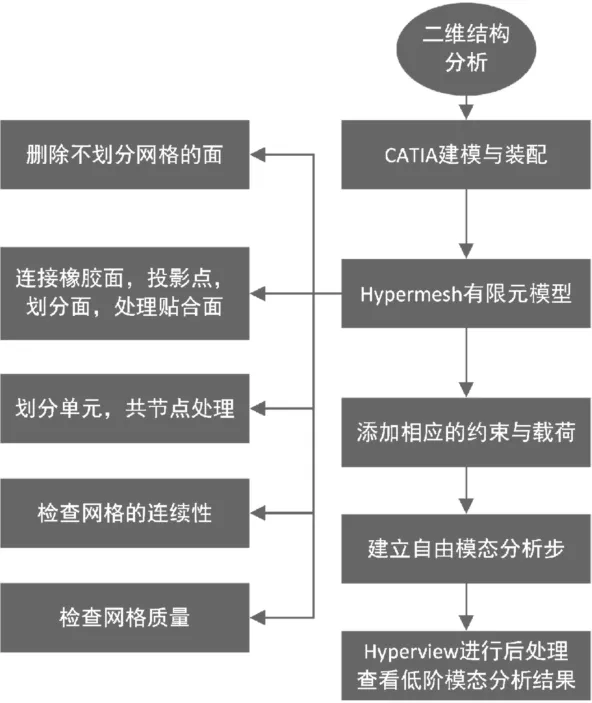

2.1 底架靜力學(xué)與模態(tài)分析的流程

底架靜力學(xué)與模態(tài)分析的流程如圖2所示。

圖2 底架靜力學(xué)與模態(tài)的分析流程圖

2.2 底架有限元模型的建立

進行網(wǎng)格的劃分就是模型的離散化,一般情況下,單元劃分越細則對物體的描述就越精確,計算所得的變形結(jié)果也就越接近實際情況,但是過細的劃分會導(dǎo)致模型單元數(shù)量巨大、單元時間步長小,從而使計算量急劇增加,很有可能無法正常完成計算[2]。

網(wǎng)格單元劃分要根據(jù)所要研究的問題的規(guī)模、周期、側(cè)重點以及所擁有的計算機硬件等條件權(quán)衡考慮,力求計算精度與計算時間地最佳搭配。一般遵循的原則是:變形較大的部位網(wǎng)格密度比較高、單元尺寸比較小;對于變形小或者基本不變形的部位,網(wǎng)格密度可以比較低、單元尺寸比較大[2]。

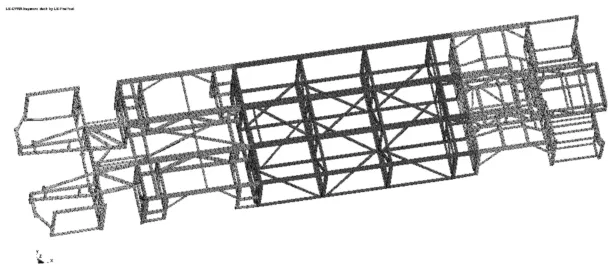

客車底架主體承載結(jié)構(gòu)是由一根根的有厚度的且截面大小不同的矩形管通過焊接而成的。因此基于此特點,選擇最合適的建模方法就是建立二維殼單元模型,在給不同的矩形管賦予不同的厚度屬性,就形成一個非常精確的模擬仿真模型。

為使劃分的網(wǎng)格在各相交處共節(jié)點,來模擬焊接處理,使每個相交桿件的自由邊變成綠色的共享邊或黃色的 T形邊。還有就是為了劃分網(wǎng)格的質(zhì)量,是不規(guī)則的面通過投影點,分割面來進行規(guī)整,在各個規(guī)整后的面上劃分網(wǎng)格,這樣畫出來的網(wǎng)格會非常的整齊,質(zhì)量也會非常的高。

在充分考慮車體各部件的尺寸大小的基礎(chǔ)上,在客車模型網(wǎng)格劃分時遵循了以下規(guī)則:

(1)用四邊形網(wǎng)格進行劃分,允許有少許的三角形網(wǎng)格。網(wǎng)格的單元大小選擇20mm進行劃分,精度跟計算難度都達到最為合適。對于各構(gòu)件的連接處理,將各桿件看成整體結(jié)構(gòu),采用共節(jié)點連接,不考慮各構(gòu)件連接處的失效;

(2)三角形單元的數(shù)目不超過單元總數(shù)的5%[3];

(3)翹曲單元的總數(shù)不超過15%[3];

(4)防止集中出現(xiàn)翹曲單元的區(qū)域[3];

根據(jù)以上建模的原則所建立的底架有限元模型,如圖3。

圖3 底架的有限元模型

2.3 底架有限元網(wǎng)格模型質(zhì)量檢查

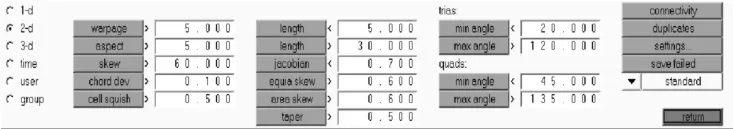

本文客車的五大總成劃分有限元單元類型采用以四邊形殼單元以及混合少量的三角形單元。三角形單元數(shù)量過多,會影響模型的計算精度,所以要嚴格控制三角形單元的數(shù)量。對于四邊形單元形狀已做出了嚴格的規(guī)定。本文按照以下規(guī)則進行模型的質(zhì)量檢查[3]。

(1)檢查重合節(jié)點和重合單元,并加以消除;

(2)檢查自由邊和自由面,以防止模型中含有不期望的裂縫;

(3)單元形狀檢查:包括單元長寬比、翹曲角、扭曲角、單元內(nèi)角、雅可比率以及其余參數(shù)檢查[3]。

本文結(jié)合大客車自身結(jié)構(gòu)特點并參照汽車碰撞仿真中的一些經(jīng)驗標(biāo)準(zhǔn),對網(wǎng)格單元質(zhì)量參數(shù)的標(biāo)準(zhǔn)如表1和圖4所示。

表1 網(wǎng)格質(zhì)量控制標(biāo)準(zhǔn)

最終建立的有限元模型共有 270502個單元節(jié)點,共有268124個單元,其中三角形單元占總單元的1.03%,符合制定標(biāo)準(zhǔn)。

圖4 網(wǎng)格質(zhì)量控制標(biāo)準(zhǔn)

2.4 底架材料模型參數(shù)

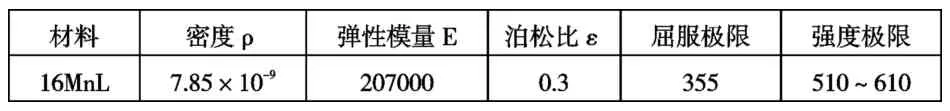

本客車底架材料均為16Mn L。表2給出了材料模型的具體參數(shù)。仿真所采用的基本單位制為,質(zhì)量-噸(t),長度-毫米(mm),時間-秒(s)。

表2 16MnL模型輸入?yún)?shù)

2.5 定義自由模態(tài)分析卡片

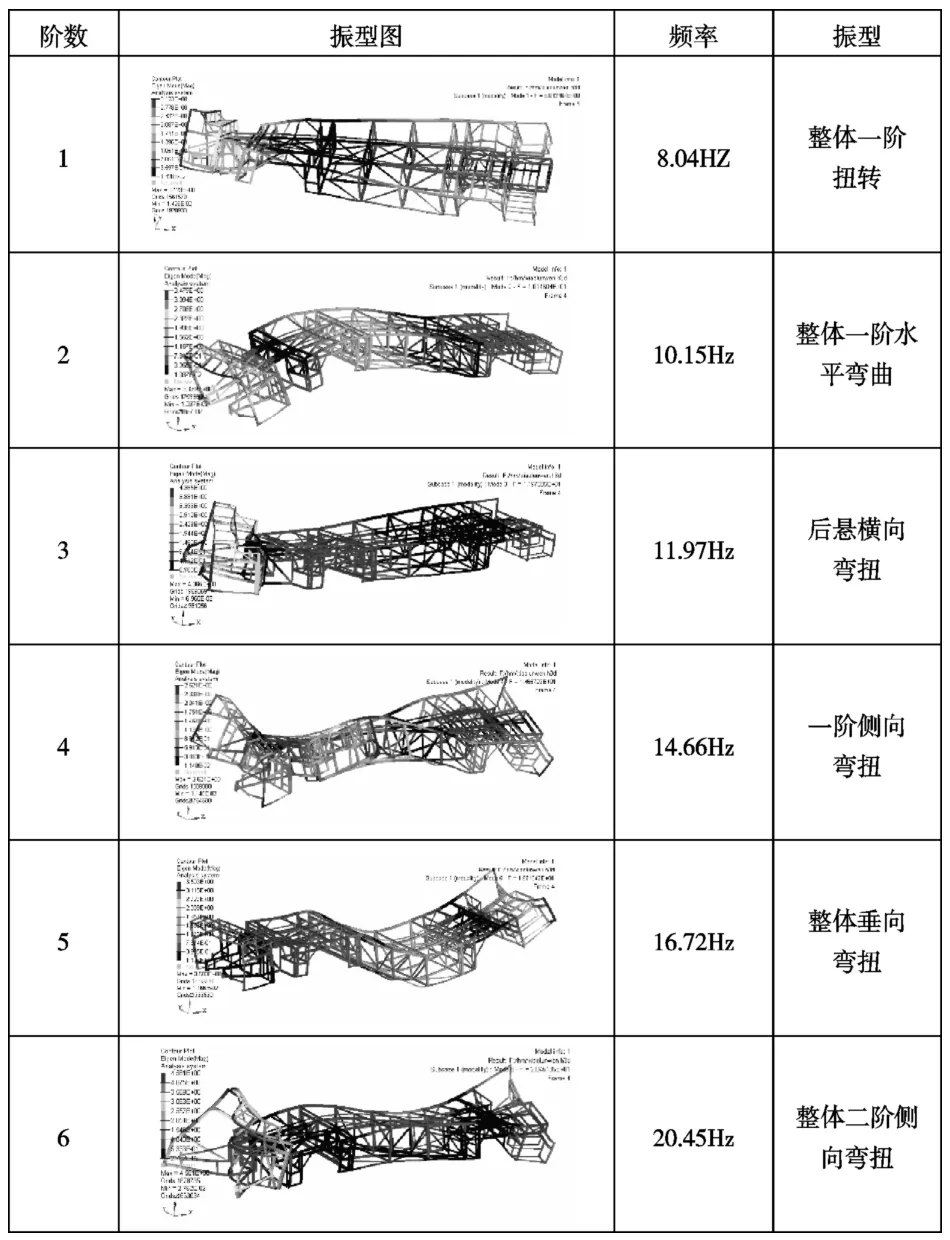

對實際結(jié)構(gòu)而言,我們感興趣的往往是它的前幾階或十幾階模態(tài),更高的模態(tài)常常被舍棄。通過Optistruct求解器,對底架進行自由模態(tài)分析,得到底架的前6階固有頻率和模態(tài)振型。

(1)定義自由模態(tài)分析載荷卡片。

(2)定義自由模態(tài)分析載荷步。

3 底架的自由模態(tài)分析結(jié)果

經(jīng)計算得到底架的前6階自由模態(tài),見表3。

表3 底架自由模態(tài)分析結(jié)果

4 結(jié)論

在實際中,有時為了避開這這些基本頻率,防止共振,有時要加強振動,看實際需要,基本自然頻率可以給我們一個準(zhǔn)則,可知道我們的結(jié)構(gòu)變形是算快還是算慢,基本自然頻率也可以代表結(jié)構(gòu)整體的剛度:頻率低表示結(jié)構(gòu)的剛度很低(結(jié)構(gòu)很柔軟),相反的頻率高表示結(jié)構(gòu)的剛度很高(結(jié)構(gòu)很堅硬)。

汽車在行駛過程中,激振源主要來自于路面的不平度,以及車輪、發(fā)動機、傳動軸等轉(zhuǎn)動時不平衡引起的[4]。從振動和強度角度考慮,若以避開敏感頻率2Hz為標(biāo)準(zhǔn),對結(jié)構(gòu)強度影響較大或有幾何約束要求的振型應(yīng)遠離較大激勵分量的激勵頻率,車身前幾階主要振型(主要指彎曲和扭轉(zhuǎn)等)應(yīng)出現(xiàn)在13Hz~33Hz之間,若考慮到車輪不平衡力較小,車身前幾階主要振型可出現(xiàn)在 5Hz~33Hz之間[5]。

本文所設(shè)計的客車底架的最低模態(tài)為8.04Hz,在路面激勵與懸架帶來的激勵之上,避開了可能引起的共振,因此較低階模態(tài)頻率是可以滿足基本使用要求的,不過在1-6階模態(tài)時,底架的固有頻率與車輪不平衡引起的激振頻率較為接近,因此還需要注意。