高真空壓鑄鋁合金車身應用部位推薦研究*

張順,魯后國,闞洪貴

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

引言

近年來,隨著汽車輕量化發展及車身關鍵結構件性能需求,國外鋁合金高真空壓鑄件在汽車上的應用越來越廣泛,而國內由于技術能力的限制,目前應用較少,本文主要通過國外先進車型應用現狀,進行總結歸納,為國內設計人員提供應用推薦。

1 鋁合金高真空壓鑄件特點

相對鋼制結構(沖壓+焊接),鋁合金鑄件具備:輕量化、模塊化、高剛性、高精度、結構自由等優勢。

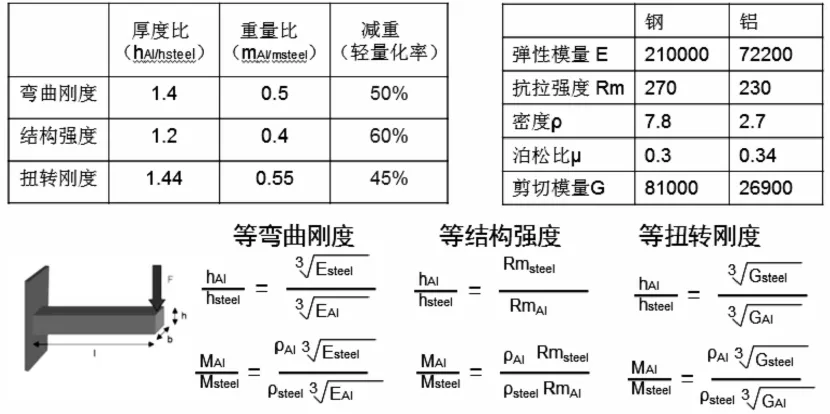

1.1 輕量化

由于鋁合金的密度約為2.7kg/cm3,而鋼的密度為7.86kg/cm3,鋁合金的密度僅為鋼制件的1/3。由鋁合金件替換鋼制結構在滿足等剛度、等強度的條件下,理論上可實現45%以上的減重。由于鋁合金材料的彈性模量僅為鋼的 1/3,因此在實際工程應用中,鋁合金件替換鋼制結構一般可達到30%以上的減重。鋁合金件替換鋼制結構的理論計算過程詳見下圖1所示。

圖1 鋁合金替換鋼制結構的理論計算過程

1.2 模塊化

采用鋁合金壓鑄件設計方案替換原鋼制結構,可以實現高度模塊化集成設計,有效減少零部件數量,如下圖2所示,Audi公司在2011年度ECB(Euro Car Body)會議上發布2011款 A6車型的前減震器塔使用鋁合金高真空壓鑄件設計,實現10個沖壓件集成為1個鑄件,且實現單車10.9kg的減重。

圖2 2011款AUDI A6 前減震器塔壓鑄件設計實例

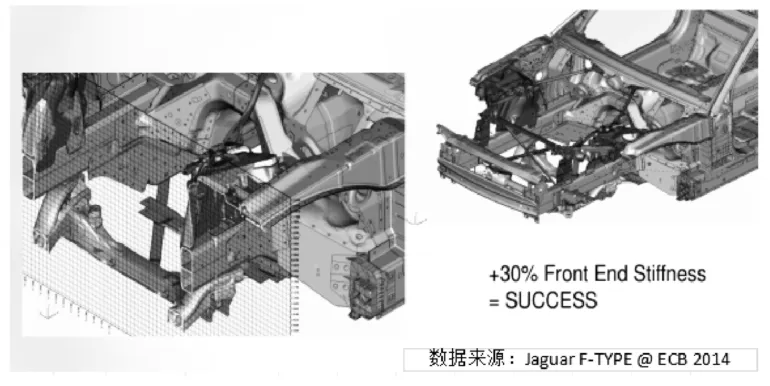

1.3 高剛性

由于采用鑄件結構設計,使得零部件可以在需要結構加強的部位設計結構加強筋,同時鑄件的基本料厚較鋼制沖壓件普遍高約2-3倍,因此鋁合金鑄件相對原鋼制沖壓件在厚度和結構方面均具備優勢,盡管鋁合金材料的彈性模量僅為鋼的1/3,鋁合金鑄件相對鋼制沖壓件而言具備較大的優勢。如下圖3所示,Jaguar公司在2014年度ECB會議上的F-TYPE車型文件明確指出通過采用鋁合金鑄件方使得前部剛度提升達30%。

圖3 Jaguar F-TYPE 鋁合金鑄件應用實例

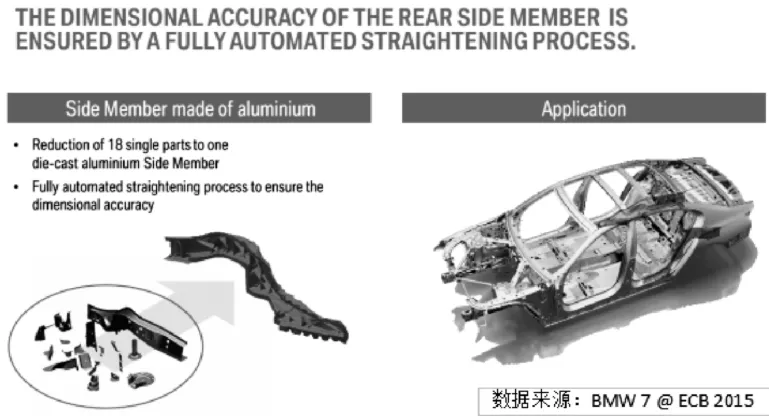

1.4 高精度及結構自由

從工藝角度分析,鑄造工藝可以實現復雜形狀零部件的制作,而沖壓工藝則無法實現;同時鑄造工藝可以實現高精度等級的零部件的制作。如下圖4所示,BMW公司在2015年度ECB會議上發布的2015款 7系車型文件中明確指出通過在后地板縱梁上使用鋁合金壓鑄設計方案,使得后地板縱梁總成由18個件減少為1個鑄件,且由于采用鑄造工藝似的精度得到有力保證。

圖4 2015款BMW 7系鋁合金鑄件應用實例

2 鋁合金高真空壓鑄件應用情況

通過近十年ECB發布的車型的資料進行解讀,和對行業主流的鋁合金鑄件應用典型車型的技術資料進行 BenchMar-king分析,統計鋁合金高真空壓鑄件應用情況如下表1所示。

表1 行業內主流車型鋁合金鑄件的應用的統計表

從上表1的統計數據進行分析,可以得出以下結論:

1)鋁合金鑄件已經成為復合材料車身、全鋁車身、鋼鋁混合車身的必備部件,甚至已在部分高端的鋼制車身應用,如Volvo XC90在全車鋁合金應用僅為8%的情況下,在其前減震器塔上應用鋁合金壓鑄方案,Volvo V90亦是如此。

2)整體而言,鋁合金鑄件主要應用在下車體上,最為典型的部件為前減震器塔、后減震器塔和后縱梁;上車體應用鑄件的車型逐步增多,典型部件為A柱模塊以及A/C/D柱上接頭等件。

3 典型應用車型

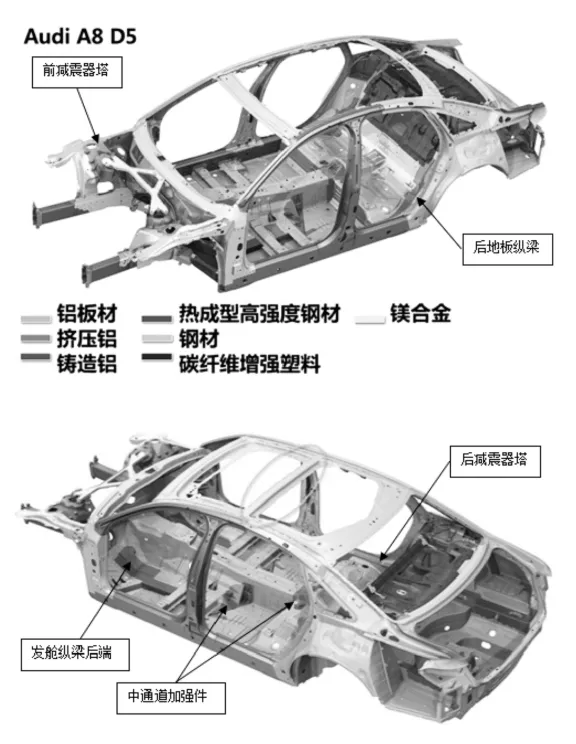

3.1 Audi A8 2017款

圖5 Audi A8 2017款應用實例

Audi A8 2017款為多材料復合車身,其車身鋁合金高真空壓鑄件主要應用在前減震器塔、后地板縱梁、后減震器塔、發艙縱梁后端、發艙縱梁后端等車身關鍵結構件,如圖5所示。

3.2 Jaguar XJ 2009款

Jaguar XJ 2009款為全鋁車身,其車身鋁合金高真空壓鑄件主要應用在前減震器塔、后縱梁后段、后減震器塔、中央通道加強板等車身關鍵結構件,如下圖6所示。

圖6 Jaguar XJ 2009款應用實例

4 鋁合金高真空壓鑄件應用部位推薦

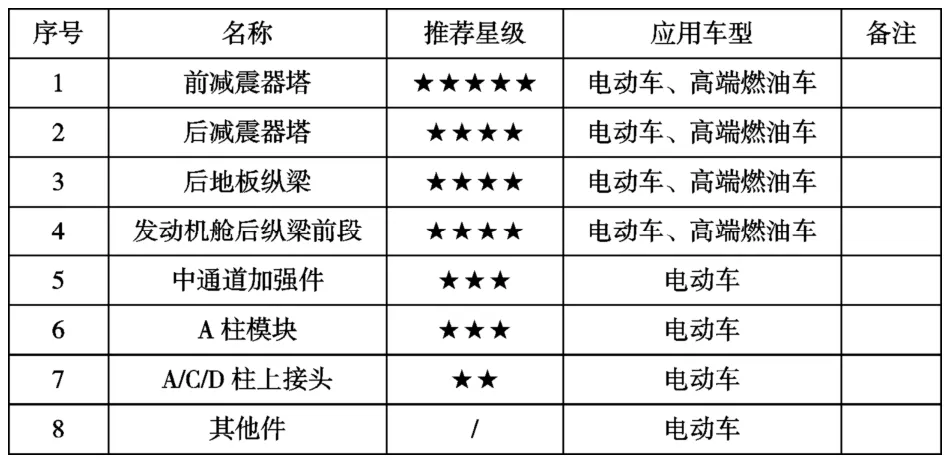

根據以上結論分析,結合國內自主品牌車型應用現狀,對于車身用鋁合金高真空壓鑄件應用推薦如下表2所示:

表2 鋁合金高真空壓鑄件典型應用部位推薦表