整車滑行阻力理論計算方法

何衛,覃蘭珺,林歡

(上汽通用五菱汽車股份有限公司,廣西 柳州 545007)

前言

在整車前期開發過程中,準確的滑行阻力對整車動力性、經濟性前期仿真分析,以及轉鼓排放性能測試具有舉足輕重的影響,然而預研車型未量產前,無法通過實車測試獲得整車滑行阻力,因此需要通過理論計算方法等間接方法求取整車滑行阻力,本文從車輛動力學的角度出發,利用預研車型子系統目標參數和參考車型試驗數據,提出了一種行之有效的理論計算方法,用于支撐整車開發過程。

1 基于參考車型阻力函數換算

在生產企業里,一款車型更新換代時,有時會基于量產車型進行動力中期改進或者年度改款,由于外形或者動力總成系統未發生重大改變,這種情況下,利用已有的量產車型滑行試驗參數和預研車型的總布置參數,比較容易獲得預研車型的理論滑行阻力,即利用參考車型已有的阻力函數換算。

1.1 參考車型阻力函數獲得

參考車型包括廠內量產車型和競品車型,采用固定式風速儀滑行法可獲得不同試驗質量下的阻力系數F0、F1、F2,其中動力性試驗質量乘用車和家用車按半載計算,商用車和貨車按滿載計算,經濟性試驗質量可以按國家標準 GB 18352.6-2016里的要求計算。

1.2 參考車型風阻參數獲得

風阻系數Cd和迎風面積A可由風洞試驗程序獲得,也可基于Fluent的通過仿真的方法獲得理論值。

1.3 預研車型試驗質量、風阻參數獲得

根據前期動力性或經濟性仿真需要,可以通過預研車型的質量目標和風阻目標確認滑行阻力計算所需的試驗質量和風阻參數。

1.4 阻力函數換算

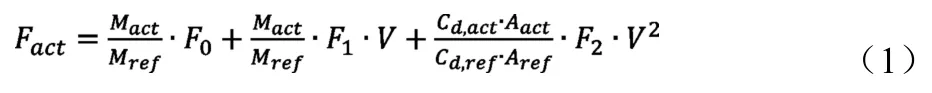

預研車型的滑行阻力函數可按公式(1)計算:

式中:

Fact—預研車型的滑行阻力,單位為牛(N);

Mact—預研車型的試驗質量,單位為牛(N);

Mref—參考車型的試驗質量,單位為牛(N);

F0—參考車型滑行阻力常數項系數;

F1—參考車型滑行阻力一次項系數;

F2—參考車型滑行阻力二次項系數;

V—車速,單位為千米每小時(km/h);

Cd,act—預研車型的風阻系數目標值;

Aact—預研車型的迎風面積目標值,單位為每平方米(m2);

Cd,ref—參考車型的風阻系數;

Aref—參考車型的迎風面積,單位為每平方米(m2)。

2 忽略傳動系阻力,基于滾動阻力和空氣阻力計算

在整車阻力傳統方法求取過程中,一般采用整車滑行阻力系數直接求取,此方法忽略了傳動系阻力,包括傳動系、輪轂軸承等內摩擦阻力因素[1]。大量試驗數據表明,此方法適用于手動擋車型,對于自動檔車型尤其是帶變矩器的自動擋車型偏差會比較大。

2.1 滾動阻力計算

整車環境中輪胎的滾動阻力系數并非是一個常數,而是隨著車輛速度變化而逐漸非線性增加的變量[2]。美國汽車工程學會(SAE)通過在不同載荷、充氣胎壓、車速等多種試驗條件組合下測試的輪胎滾動阻力數值,可獲得滾動阻力三元特性表達式中的α、β、a、b、c的值,滾動阻力可按下面公式(2)計算:

式中:

Fr—滾動阻力,單位為牛(N);

p—輪胎胎壓,單位為千帕(kpa);

Fa—單個輪胎載荷,單位為牛(N);

α、β、a、b、c—輪胎滾動阻力逐步衰減檢測法系數值;

V—車速,單位為千米每小時(km/h)。

2.2 空氣阻力計算

根據前文提到的仿真方法可獲得預研車型的風阻系數Cd和迎風面積A參數,空氣阻力按公式(3)計算:

式中:

Fw—預研車型的空氣阻力,單位為牛(N);

Cd—預研車型的風阻系數;

A—預研車型的迎風面積,單位為每平方米(m2);

V—車速,單位為千米每小時(km/h)。

2.3 整車滑行阻力計算

忽略傳動系阻力計算整車滑行阻力,預研車型的滑行阻力即為滾動阻力和空氣阻力之和,即公式(4)。

式中:

Fact—預研車型的滑行阻力,單位為牛(N);

Fr—預研車型的滾動阻力,單位為牛(N),由公式(2)獲得;

Fw—預研車型的空氣阻力,單位為牛(N),由公式(3)獲得。

2.4 整車滑行阻力函數獲取

在不同試驗質量下計算的動力性滑行阻力或經濟性整車滑行阻力填入下表1中,對不同車速對應的整車滑行阻力進行擬合,可獲得滑行阻力與車速的函數,如公式(5)所示。

式中:

F0—常數項擬合系數;

F2—二次項擬合系數。

3 考慮傳動系阻力,基于空氣阻力、滾動阻力和傳動系阻力計算

對于自動擋車型,由于傳動效率較手動變速器低,在計算整車滑行阻力時,需考慮傳動系阻力,目前傳動系阻力的求取方法時根據道路或轉鼓的試驗數據采用數學工具進行高級處理獲得[3]。

3.1 空氣阻力計算

參照公式3可獲得空氣阻力。

3.2 滾動阻力計算

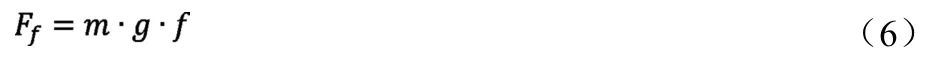

滾動阻力為滾動阻力系數和車輪負荷的乘積,為方便計算常簡化成常量[4],若預研車型的滾動阻力系數已知可直接獲得滾動阻力,如公式(6),若預研車型的滾動阻力系數未知,可按照6.3.4獲得。

式中:

Ff—滾動阻力,單位為牛(N);

廈門某碼頭胸墻面層混凝土裂縫預防及控制措施…………………………………………………… 楊志文(10-189)

m—車輪驅動輪和從動輪負荷,不考慮坡度時即為車重,單位為千克(kg);

g—重力加速度,單位為米每二次方秒(m/s2);

f—滾動阻力系數。

3.3 傳動系阻力計算

首先,需要通過道路滑行法獲得參考車型的道路阻力函數中的 F0、F1、F2。

根據轉鼓測試要求設定底盤測功機載荷,通過轉鼓滑行可獲得轉鼓滑行阻力,轉鼓滑行阻力也可擬合成一個二次函數,如公式(7):

式中:

F轉鼓—參考車型轉鼓滑行阻力;

F0'—參考車型轉鼓滑行阻力的常數項擬合系數;

F1'—參考車型轉鼓滑行阻力的一次項擬合系數;

F2'—參考車型轉鼓滑行阻力的二次項擬合系數。

不同車速下的傳動系阻力可按公式(8)計算:

式中:

F傳—參考車型的傳動系阻力,單位為牛(N);

F轉鼓—參考車型轉鼓滑行阻力,單位為牛(N);

m驅動輪—參考車型驅動輪質量,單位為千克(kg)

g—重力加速度,單位為米每二次方秒(m/s2);

f—滾動阻力系數。

3.4 整車滑行阻力計算

由公式(3)可獲得空氣阻力,公式(6)可獲得滾動阻力,公式(5)、公式(7)、公式(8)獲取不同車速下的傳動系內阻填入表2中,整車滑行阻力計算如公式(9):

式中:

Fact—預研車型的滑行阻力,單位為牛(N);

Fr—預研車型的滾動阻力,單位為牛(N);

F傳—預研車型的傳動系阻力,單位為牛(N)。

4 三種計算方法結果對比

已知某預研車型風阻目標Cd*A為0.34*2.36,重量目標為1242kg,輪胎滾阻系數為7‰,該預研車型的參考車型整備質量為1421kg,實測風阻Cd*A為0.353*2.45,輪胎滾阻系數為 7‰,輪胎的 α、β、a、b、c的值分別為-0.4572、1.0458、0.0554、0.0002、-0.000000298,參考車型的實測空載道路滑行阻力為F0=94.1426、F1=1.3881、F2=0.0318,實測轉鼓阻力F′0=36.6、F′1=0.44、F′2=0.036,可分別通過 3 種方式計算空載理論滑行阻力。

通過方法一,得出預研車型的理論阻力為:F0=83.063、F1=1.225、F2=0.0295。

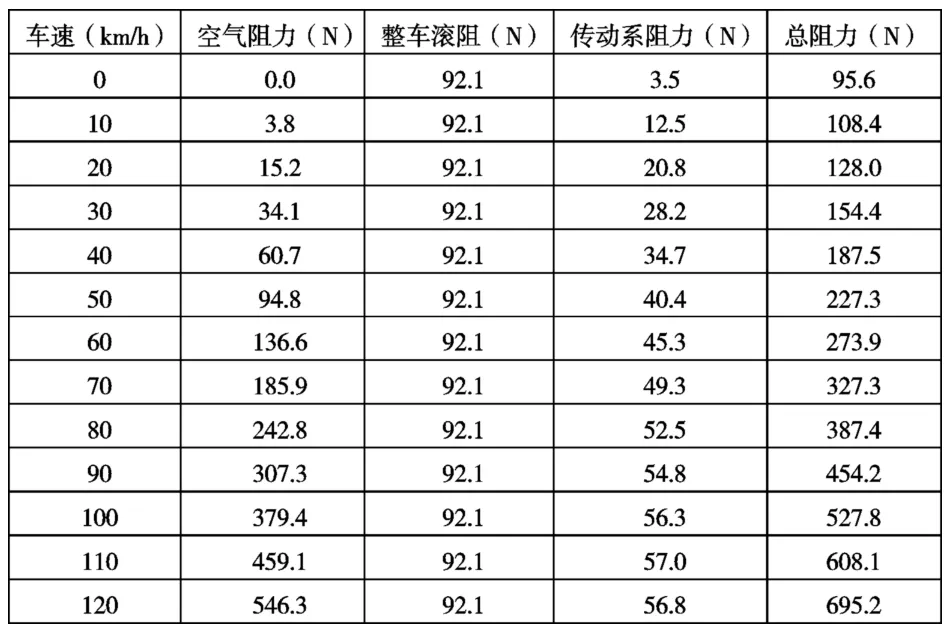

通過方法二,計算空氣阻力、滾動阻力和整車滑行阻力如下表1所示。

表1 忽略傳動系阻力,基于滾動阻力和空氣阻力計算

通過方法三,計算空氣阻力、滾動阻力和整車滑行阻力如下表2所示。

表2 考慮傳動系阻力,基于滾動阻力、空氣阻力和傳動系阻力計算

三種計算方法結果對比如下圖 1,可以看出由于方法三加入了傳動系阻力,總阻力會比方法一高,而方法二完全忽略了傳動系阻力,總阻力較低,對于傳動系阻力大的自動檔車型,使用方法二會有較大偏差。

圖1 三種理論計算方法對比

5 結論

本文通過對預研車型子系統如風阻、重量、輪胎滾阻系數等目標參數進行分析,結合參考車型道路滑行和轉鼓滑行的試驗數據提出了三種滑行阻力理論計算方法。

(1)方法一基于參考車型實測道路阻力計算,對于外形或者動力總成系統未發生重大改變,利用已有的量產車型滑行試驗參數和預研車型的總布置參數,比較容易獲得預研車型的理論滑行阻力;

(2)方法二通過直接求取空氣阻力和滾動阻力獲得整車阻力,適用于手動擋車型,對于自動檔車型尤其是帶變矩器的自動擋車型偏差會比較大;

(3)方法三在方法二的基礎上,通過參考車型道路滑行和轉鼓滑行的試驗數據可獲得傳動系阻力,在總阻力中加入傳動系阻力,更加接近道路實測阻力,但是需要確保道路阻力、轉鼓阻力和驅動輪質量較為準確。

理論計算方法僅在整車前期或預研車型無法達到試驗條件時使用,后期需對比實際道路滑行阻力差異,對于同類型的動力配置,可從中選取差異最小的一種理論計算方法作為常用方法。