新型單邊擰緊高強度螺栓摩擦型連接扭矩系數及抗剪性能試驗研究

范俊偉,楊 璐,班慧勇

(1. 北京工業大學土木工程系,北京 100124;2. 清華大學土木工程系,北京 100084;3. 土木工程安全與耐久教育部重點實驗室,北京 100084)

鋼結構裝配式建筑在結構性能、使用功能、施工效率、可持續發展等方面具有獨特的優勢,發展裝配式建筑是我國建筑行業發展的趨勢之一[1?2]。此外,可拆卸鋼結構在標準化、裝配化、工業化、全生命周期綠色建筑等方面也具有顯著優勢,并且能夠大幅減少建筑垃圾、實現結構服役期滿后的快速拆卸和構件重復利用,在現代結構工程領域具有較好的應用前景[3]。

實現鋼結構裝配式建筑和可拆卸鋼結構體系的重要關鍵技術之一是連接技術,螺栓連接是常見的連接形式之一。以柱-柱連接節點為例,傳統鋼結構柱多采用工字形和箱形截面;前者的螺栓連接節點可采用蓋板連接,易于實現,相較于工字形截面,采用箱形截面的鋼柱在兩個方向上的力學性能較為接近,更適合用于框架結構布置[4];而后者閉口截面構件的連接則較為困難,采用法蘭連接會占用一定的建筑使用空間,其他螺栓連接方式一般需要單邊螺栓,但造價較高、承載能力有限。目前,關于鋼結構閉口截面柱-柱連接節點的研究較少,劉康等[5?7]以內套筒為連接件,分別使用對穿螺栓、單邊螺栓以及在內套筒上開槽并使用高強度螺栓進行鋼柱的拼接,分別對其進行了軸壓試驗、偏壓試驗以及循環加載試驗研究。傅挺萌[8]采用有限元軟件分別對采用對穿螺栓的箱形截面柱拼接節點和工字形截面柱拼接節點進行了模擬分析,給出了內套筒及拼接板的設計建議。張艷霞、張愛林等[9?10]提出了一種箱形柱內套筒式的全螺栓拼接節點,并對其進行了試驗研究和有限元分析,結果表明,這種新型的拼接節點具有和普通焊接節點一致的力學性能。Li等[11?12]利用單向螺栓和套筒板設計了一種可拆卸的鋼管混凝土柱—柱拼接節點,并對其進行了試驗研究和有限元分析,結果表明,新型節點是安全可靠的。

為便于閉口截面鋼構件的連接,各類結構用單邊螺栓陸續被開發出來,國內外學者都對連接節點開展了試驗研究;Mourad 等[13?14]研究了采用HSBB 單邊螺栓的梁柱節點在低周往復加載試驗條件下的滯回性能和破壞模式。Loh 等[15]對采用Hollbolt 單邊螺栓的組合節點和鋼節點進行了靜力試驗研究。李望芝等[16]對15 組采用新型單邊螺栓的梁柱節點進行了單向拉伸試驗,并對螺栓抗拉承載力的影響因素進行了分析。目前對于單邊螺栓連接接頭的研究較少,且單邊螺栓本身的力學性能和傳統高強度螺栓相比存在較大差異[17];為了同時實現單邊擰緊與高強度,作者基于高強度螺栓,通過試驗研究,對比分析了不同的螺母預置方式對承壓型螺栓連接抗剪承載力的影響,結果表明,試驗結果與現行相關規范設計方法吻合良好[18]。

本文在文獻[18]的工作基礎上,介紹了一種基于傳統高強度螺栓的單邊連接方式,并對其摩擦型連接接頭進行了抗剪試驗研究,重點研究其新的施擰方式下的螺栓扭矩系數及連接抗剪性能,更加全面地分析了受力全過程的關鍵力學指標及其變化規律,通過荷載-滑移曲線,得到了抗滑移系數、抗剪承載力等,定量分析了螺栓預緊力的變化,并與現行鋼結構設計標準的設計方法進行對比,為其在構件連接節點中的研究和應用提供基礎。

1 試驗概況

1.1 試件設計

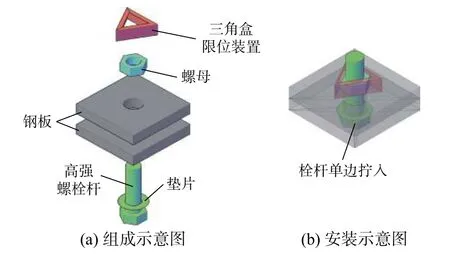

本文主要研究一種基于傳統高強度螺栓的單邊連接節點受力性能。其具體安裝過程如下:設計一種特殊的三角盒限位裝置(螺母側未安裝墊片),安裝時首先將高強度螺栓副的螺母置于三角盒內,對齊三角盒中心與螺栓孔中心后,再將三角盒通過點焊的方式固定在連接鋼板(或閉口截面構件的組件板內側)上;三角盒限位裝置尺寸根據螺母尺寸確定,并留有1 mm 左右空隙,使得固定后既能實現螺母位置的微調、又能限制螺母的完全扭轉;實際安裝時,只需將高強度螺栓的螺桿從螺栓孔的另一側單邊擰入即可完成安裝。具體安裝過程如圖1 所示。考慮到新型單邊擰緊方式的特殊構造與安裝方式,需要針對現行規范中適用于傳統高強度螺栓的相關參數與設計方法進行專門的試驗研究,重點研究其螺栓的扭矩系數和連接的抗剪性能。

圖 1 單邊連接方式示意圖Fig. 1 Illustration of single sided installation bolted connection

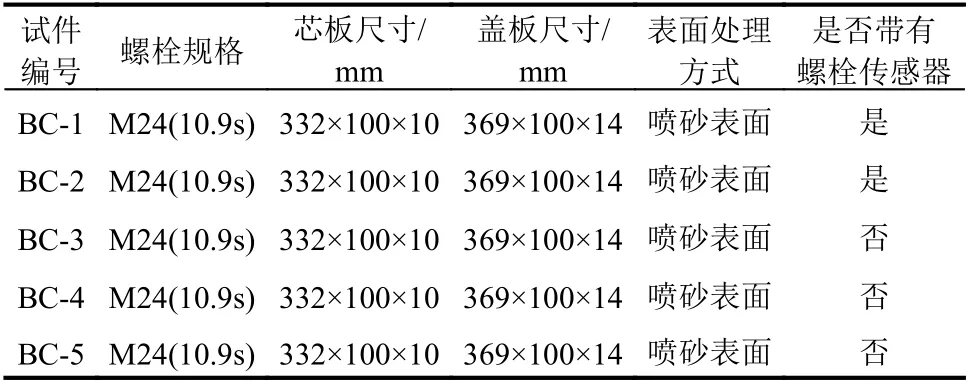

表 1 試件主要參數Table 1 Main parameters of specimens

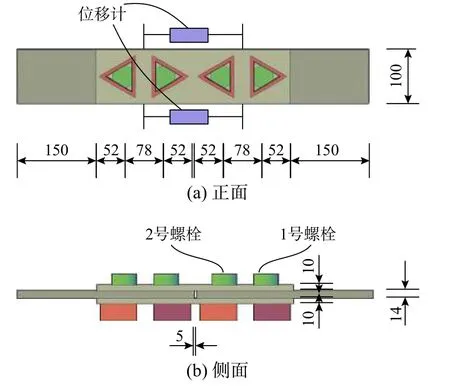

圖 2 試件示意圖 /mmFig. 2 Illustration of specimen

按照《鋼結構高強度螺栓連接技術規程》(JGJ 82?2011)[19]的要求和方法,本文共設計5 個新型單邊擰緊高強度螺栓摩擦型抗剪連接試件,試件的主要參數如表1 所示。試件由蓋板、芯板,高強度螺栓及螺母限位裝置組成。試件的幾何尺寸及位移計布置如圖2 所示。試件鋼材表面處理方式均為噴砂處理,采用的高強度螺栓規格為10.9s 級M24 螺栓,芯板與蓋板上的螺栓孔徑均為26 mm。本試驗采用扭矩法(使用數顯扭矩扳手在螺栓頭處施加扭矩)緊固高強度螺栓,試件BC-1 和BC-2 上高強度螺栓施加理論值為250 kN 的預拉力,實際施擰時螺栓預拉力值控制在237.5 kN~262.5 kN,試件BC-3~BC-5 上高強度螺栓施加理論值為225 kN 的預拉力值,實際施擰時螺栓預拉力值控制在213.8 kN~236.3 kN。

1.2 試驗裝置和加載制度

試驗采用100 t 萬能試驗機對試件進行加載,加載裝置如圖3 所示。試驗時首先將試件固定在加載裝置上,安裝時保證試件與加載機器嚴格對中;正式加載前先進行預加載至預定荷載的5%后卸載歸零,以消除試件與加載設備之間的空隙;正式加載以位移控制,試件連接板發生明顯滑移前的初始加載速率控制在1.5 mm/min 左右,之后加載速率控制在4 mm/min 左右。

圖 3 試驗加載裝置Fig. 3 Test setup

1.3 量測內容

該新型單邊連接高強度螺栓摩擦型連接接頭抗剪試驗的量測內容主要為芯板之間的相對滑移、抗剪承載力、螺栓預拉力等;其中,芯板間的滑移由布置在試件兩側的位移計(如圖2(a)和圖3 所示,標距為187 mm)進行測量,抗剪承載力由加載裝置上的力傳感器讀出,螺栓預拉力由特制的傳感器(如圖4 所示)得到。試件BC-1 和BC-2 同側的2 個高強度螺栓上均布置有傳感器,用來監測加載全過程高強度螺栓預拉力的變化,同時借助螺栓傳感器與數顯扭矩扳手測量新型單邊擰緊方式高強度螺栓的扭矩系數。抗剪試驗加載時,為避免破壞傳感器,試件BC-1 和BC-2 在加載至發生滑移、螺桿與孔壁接觸承壓即停止加載;其他試件未全程監測螺栓預拉力,因此試驗加載至承壓狀態直至試件破壞或承載力下降至小于或等于最大承載力的85%時停止加載。

圖 4 螺栓傳感器Fig. 4 Bolt pretension sensor

2 材性試驗結果

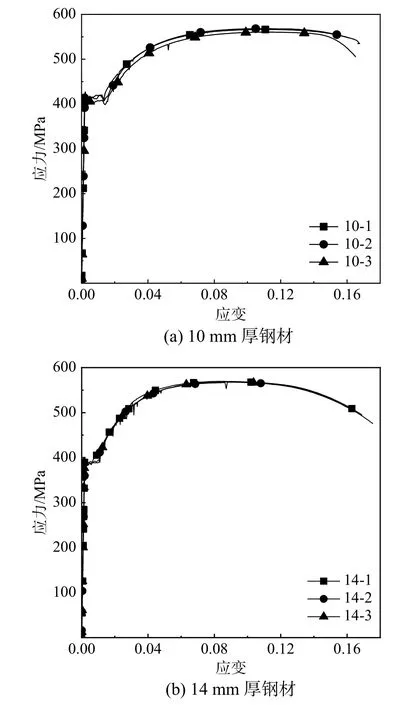

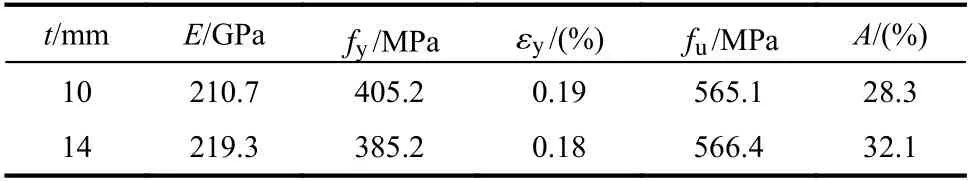

試件采用的鋼材牌號均為Q345B。按照《金屬材料 拉伸試驗 第1 部分:室溫試驗方法》(GB/T 228.1?2010)[20]的規定,制作了與試件鋼材相同板厚和生產批次的材性比例試件,每種板厚制作了3 個平行試件。采用30 t 萬能試驗機對材性試件進行單向拉伸加載,通過試件中部兩側的應變片記錄彈性段應變,通過引伸計記錄屈服后應變數據。根據試驗結果,得到鋼材的應力-應變曲線,如圖5 所示;具體的材性指標試驗結果如表2 所示。

圖 5 鋼材應力-應變曲線Fig. 5 Stress-strain curve of steel

3 抗剪試驗結果與分析

3.1 試驗現象及破壞機理

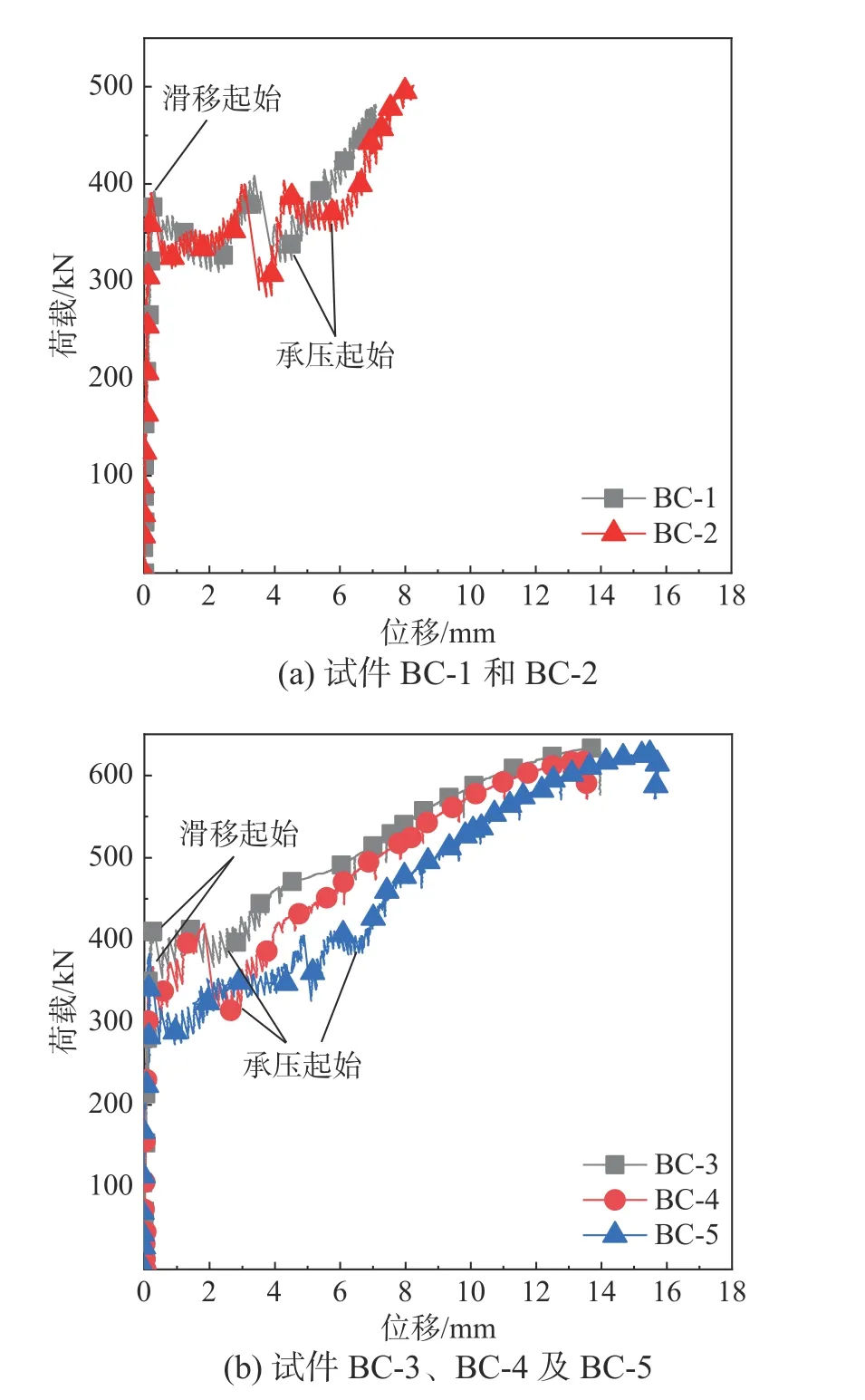

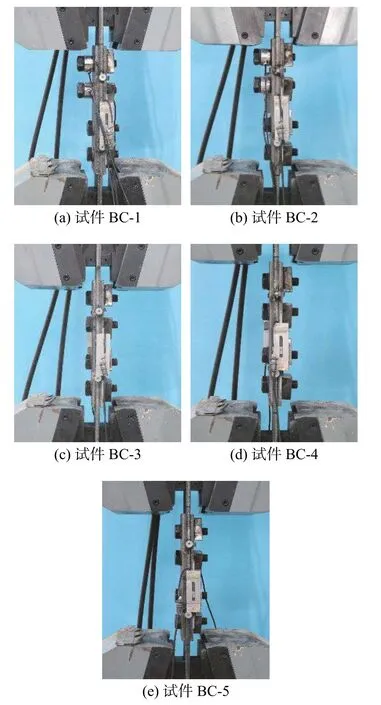

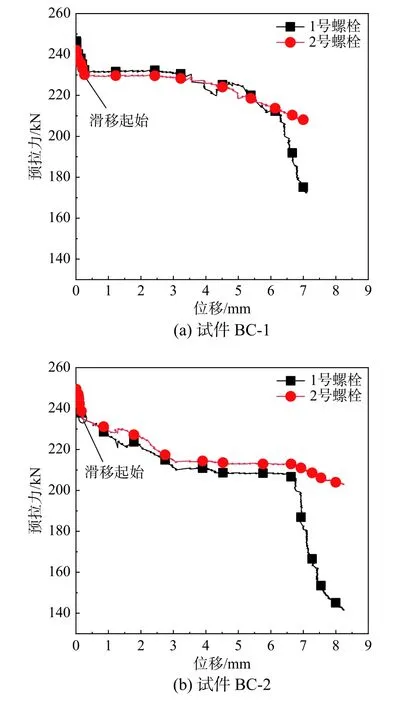

加載過程中試件BC-1 與BC-2 的試驗現象相似。以試件BC-1 為例,其荷載-位移曲線如圖6(a)所示,試驗加載初期,位移變化較小,荷載迅速增加(靜摩擦階段);繼續加載至390 kN 左右時,板件間發生較大滑移,試件發出較大聲響,滑移量為0.2 mm~0.3 mm;加載至408 kN 左右時,試件發生第二次較大滑移,同樣伴隨巨大聲響,滑移量約為0.6 mm,此時滑移階段基本完成;之后,高強度螺栓桿與孔壁接觸,栓桿受到剪切作用,孔壁開始進入承壓階段,承載力繼續上升;當加載至500 kN 時,試驗停止。加載完成后的試件如圖7(a)、圖7(b)所示。

表 2 材性試驗結果Table 2 Material properties of steel plates

圖 6 試件荷載-位移曲線Fig. 6 Load-displacement curve of test specimens

圖 7 加載完成后的試件Fig. 7 Specimens after loading test

試件BC-3、BC-4 及BC-5 的試驗現象相似,均分為3 個主要受力階段,如圖6(b)所示。以試件BC-3 為例,試驗加載初期,位移變化較小,荷載迅速增加(靜摩擦階段);加載至368 kN 左右,板件間發生明顯滑移,試件發出較大聲音,滑移量約為0.2 mm;繼續加載至419 kN 左右時,試件發生第二次明顯滑移,滑移量約為0.6 mm;繼續加載,高強螺栓桿與孔壁開始接觸,栓桿受到剪切作用,試件受力進入承壓狀態,荷載明顯提高,加載至620 kN 左右時,試件承載力開始下降,試驗停止。試件的失效模式見圖7(c)~圖7(e)。

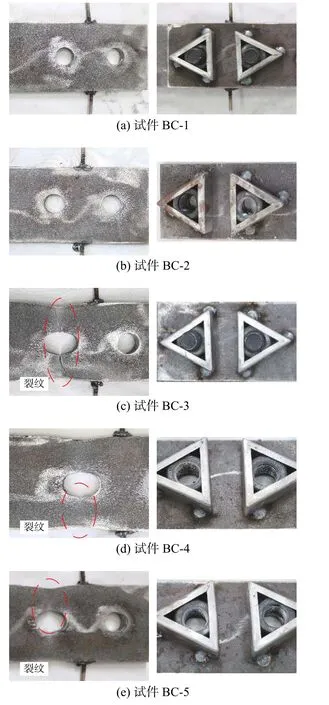

為進一步觀察試件破壞具體形態,加載完成后將試件上的高強螺栓進行拆卸,可以看到,試件BC-1 和BC-2 蓋板與芯板上的螺栓孔變形較小,試件主要發生滑移變形;三角盒限位裝置未發生明顯變形,如圖8(a)、圖8(b)所示。試件BC-3、BC-4 及BC-5 經過拆卸后可以看到,芯板上螺栓孔被拉長,變形較大,對應承壓破壞形態;最外排螺栓孔處出現被撕裂的裂紋,對應凈截面拉伸頸縮現象;三角盒限位裝置無明顯變形,如圖8(c)~圖8(e)所示,試件的最終破壞模式為孔壁承壓破壞和凈截面頸縮混合形態。

圖 8 試件芯板上螺栓孔及三角盒變形圖Fig. 8 Photos of deformation for bolt hole and nut locating triangle box

3.2 抗滑移系數

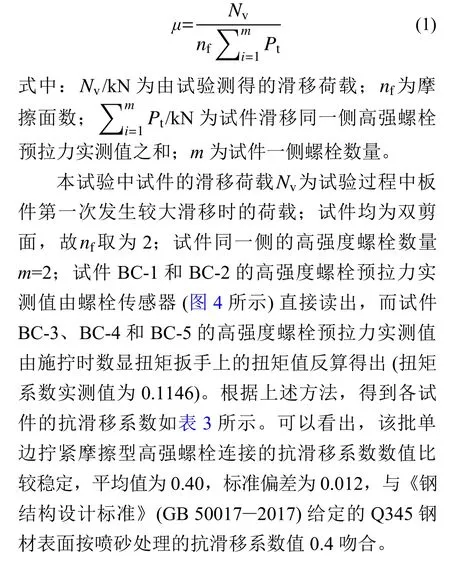

抗滑移系數 μ根據試驗所測得的滑移荷載 Nv和高強度螺栓預拉力的實測值按下式計算:

表 3 抗滑移系數結果Table 3 Slip coefficient results

3.3 螺栓預拉力變化

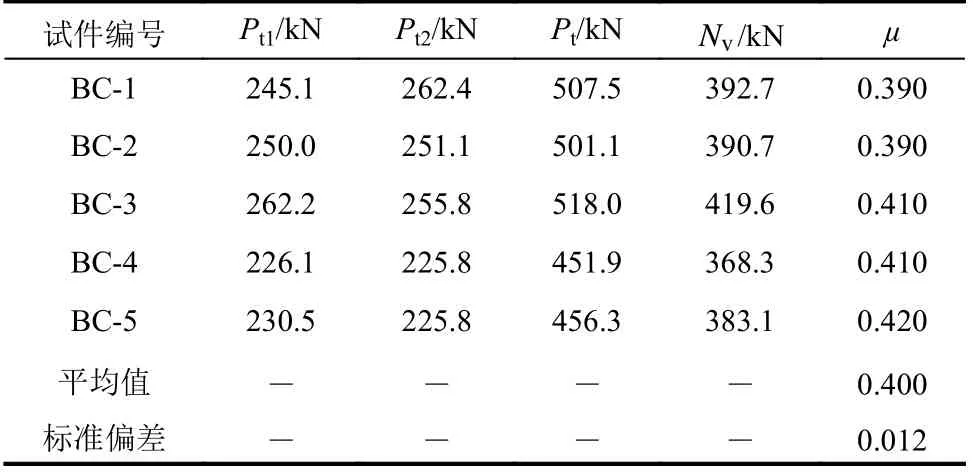

試件BC-1 和BC-2 上安裝有螺栓力傳感器,用來記錄加載全過程高強度螺栓預拉力的變化情況。圖9 為高強度螺栓預拉力與試件變形的關系曲線。

通過圖9 可以看出,加載過程中高強度螺栓的預拉力一直在減小,且外排(1 號)螺栓和內排(2 號)螺栓的預拉力減小趨勢較為一致;當位移為6 mm 左右時,外排螺栓的預拉力的減少明顯加快,是因為隨著荷載增大,外排螺栓附近芯板受力較大,當位移達到一定程度時,該部位芯板進入屈服、縱向變形明顯,塑性不斷地發展,由于泊松效應板件厚度相應不斷減小,從而導致該處高強度螺栓預拉力損失更顯著。

圖 9 高強度螺栓預拉力變化曲線Fig. 9 Bolt pretension versus deformation curve

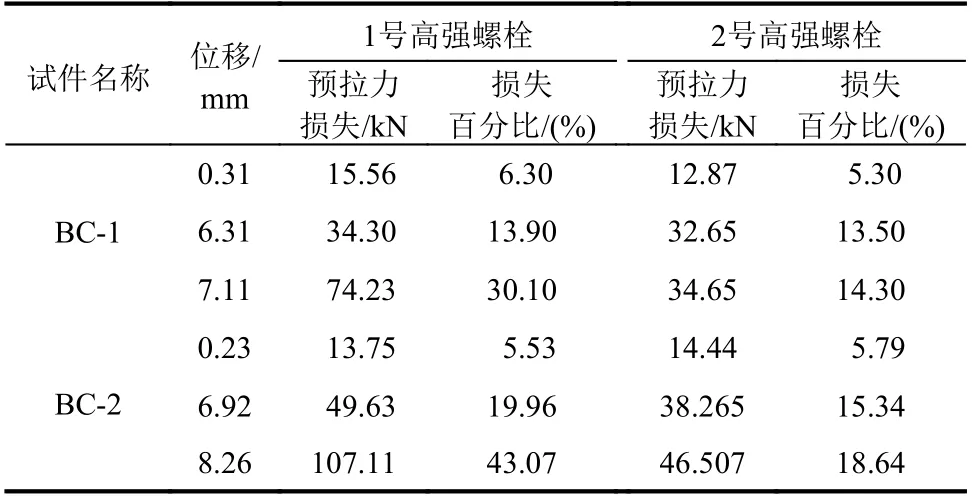

表4 給出了不同位移水平下高強度螺栓的預拉力損失值及其占比。以試件BC-1 試件為例,當位移為0.31 mm 時,兩個螺栓預拉力損失值較接近,在5%~6%;加載至6.31 mm 時,1 號與2 號螺栓預拉力損失占比分別為13.9%和13.5%,也較為接近;位移為7.11 mm 時,兩個螺栓的預拉力損失占比分別為30.1%和14.3%,差距變大。試件BC-2 高強度螺栓預拉力的損失規律與試件BC-1 相似。

表 4 高強度螺栓預拉力損失占比Table 4 Percentage of pretension loss in high strength bolts

3.4 抗剪承載力

5 個試件的荷載-位移曲線如圖6 所示,其中位移由試件兩個芯板兩側布置的位移計讀數取平均值計算得到。

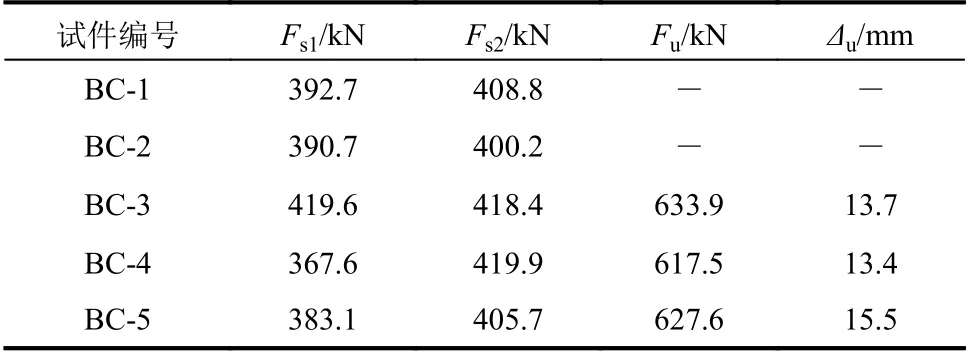

由試件的荷載-位移曲線可得5 個試件的抗剪性能指標,包括第一次滑移荷載Fs1、第二次滑移荷載Fs2、抗剪承載力Fu及其對應的極限位移Δu,如表5 所示;可以看到,試件間的結果相差不大,表明該新型螺栓連接性能較為穩定。

表 5 試件抗剪試驗結果Table 5 Shear test results of test specimens

4 有限元分析

4.1 有限元模型建立

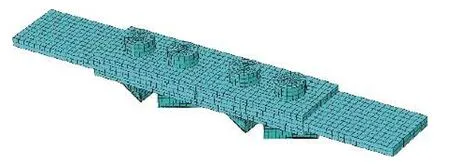

本文采用ABAQUS 有限元軟件對螺栓連接接頭試件的抗剪性能進行數值模擬,建模時考慮了材料非線性、幾何非線性和接觸非線性。鋼板和高強度螺栓均采用C3D8R 線性減縮積分單元,三角盒采用C3D6 單元。鋼材和高強螺栓的單軸應力-應變關系采用多折線模型,其中前者考慮屈服平臺,具體參數根據材性試驗結果確定;螺栓材性參數參考文獻[21]確定。有限元模型與試件的邊界條件相同、加載方式均采用位移加載,建模過程中各試件上的每一個高強度螺栓施加的預拉力值均為試驗中的實際測量值,每一個試件板件間的摩擦系數均采用表3 中實際試驗測量值結果,典型的有限元模型及網格劃分如圖10 所示。

圖 10 有限元模型及網格劃分Fig. 10 Finite element model and meshing

4.2 有限元模型驗證

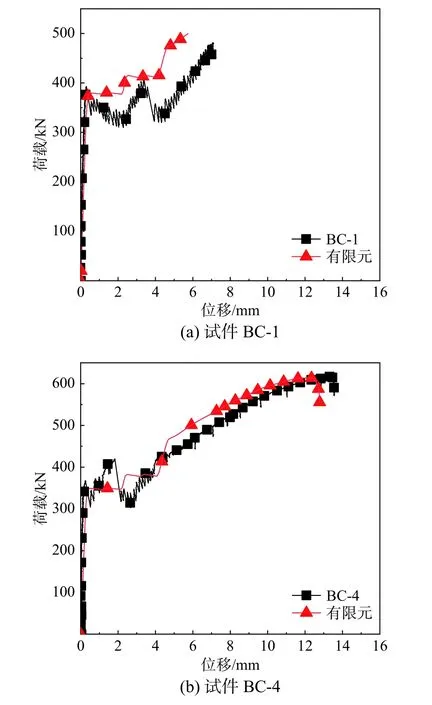

基于以上建立的模型,分別對5 個試件的抗剪性能進行了數值模擬。圖11 為兩類典型試件荷載-位移曲線的有限元計算結果與試驗結果對比圖;可以看出,二者在滑移階段、承壓階段的關鍵特征吻合良好。

圖 11 試件荷載-位移曲線對比Fig. 11 Comparison of load-displacement curves

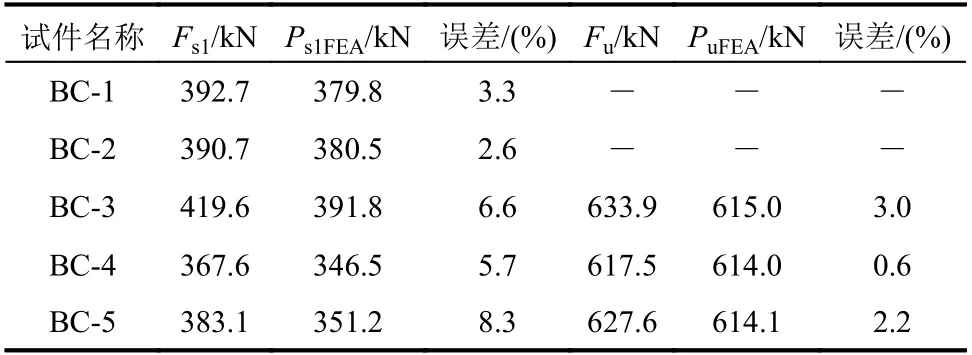

表6 匯總了滑移承載力和承壓極限承載力的試驗值和有限元分析結果的對比,其中Fs1為試件第一次滑移荷載試驗值,Ps1FEA為其有限元計算值,Fu為試件承壓極限狀態承載力試驗值,PuFEA為其有限元計算值。可以看到滑移荷載的試驗值和有限元值誤差均小于10%,極限承載力的誤差均小于5%,進一步驗證了該有限元模型的準確性和適用性。

表 6 試驗與有限元模擬結果對比Table 6 Comparison of test and finite element analysis results

5 承載力計算方法

根據《鋼結構設計標準》(GB 50017?2017)[22],單個摩擦型高強度螺栓的抗剪承載力設計值可通過式(2)計算:

式中:k 為孔型系數,標準孔取1.0; nf為傳力摩擦面系數; μ為摩擦面的抗滑移系數;P/kN 為高強度螺栓預拉力設計值。

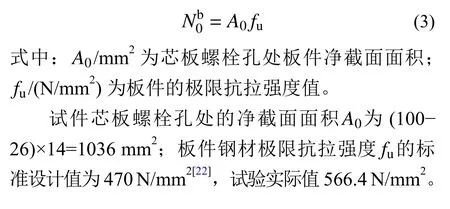

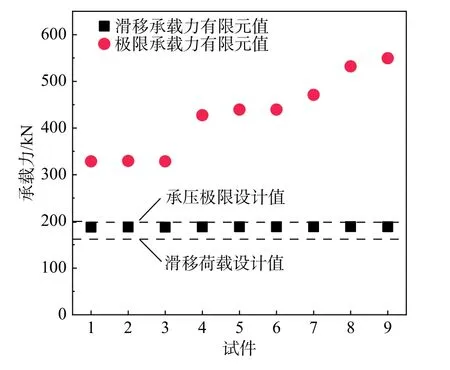

本試驗中抗剪連接試件的螺栓孔都采用標準孔,板件表面的處理方式均為噴砂處理,故孔型系數k 取1.0[22];傳力摩擦面系數 nf為2;抗滑移系數 μ的標準設計值為0.4[22],試驗實測值也為0.4(見表 3);試驗中試件 BC-1 和 BC-2 的 M24 高強度螺栓按施工扭矩施加預拉力,故其螺栓預拉力P 的標準設計值為250 kN,其余試件按設計扭矩施擰,其P 的標準設計值為225 kN,所有試件預拉力P 的實測值見表3。由此可按照式(2)計算得到所有試件單個摩擦型高強度螺栓連接的抗剪承載力,并與試驗結果進行對比,如圖12(a)所示;圖中“標準設計值”指上述計算參數采用標準規定的設計值得到的抗剪承載力,“實測計算值”是指上述計算參數采用試驗實測值得到的抗剪承載力,其中預拉力實測值取兩個螺栓的均值,“試驗值”是指按試驗總承載力除以單側螺栓數量(即2)得到單個螺栓試驗值的均值。可以看出,現有標準計算公式是偏于安全的,采用實測參數的計算值是準確的。

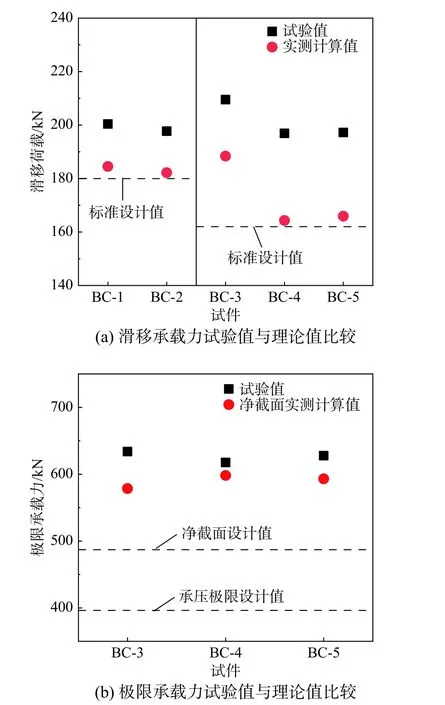

此外,試件BC-3、BC-4 和BC-5 在加載至滑移后繼續加載至承壓極限狀態破壞,破壞模式包括了孔壁承壓和凈截面頸縮兩種模式的組合。根據《鋼結構設計標準》(GB 50017?2017)[22],承壓極限狀態下螺栓連接板件在螺栓孔處凈截面的抗拉極限承載力計算公式為:

圖 12 試驗值與理論值比較Fig. 12 Comparison of test value and theoretical value

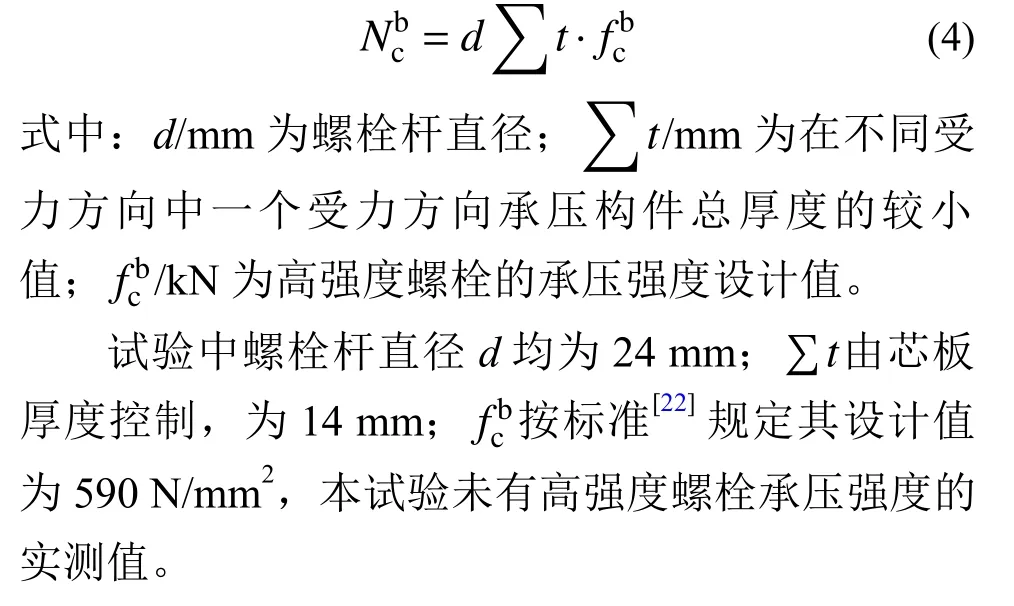

單個高強度螺栓連接孔壁承壓承載力設計值可根據現行標準[22]采用下式計算:

圖12(b)為3 個試件承壓極限狀態試驗值與根據式(3)、式(4)得到的設計計算值對比分析;圖中試驗值見表5,“凈截面設計值”指采用式(3)和鋼材設計強度設計指標計算得到,“凈截面實測計算值”指采用式(3)和鋼材抗拉強度實測值計算得到,“承載極限設計值”是指式(4)計算結果。可以看出,試驗值大于芯板凈截面抗拉極限承載力設計值和實測計算值,也大于孔壁承壓承載力設計值,這是因為,當試件芯板外排螺栓孔處凈截面發生頸縮破壞時,高強螺栓的預拉力未全部損失至零,部分摩擦力仍起作用。現行標準對承載極限狀態的承載力計算方法是安全的,仍適用于本文介紹的新型螺栓連接的設計計算。值得注意的是,盡管式(3)和式(4)與高強度螺栓本身無關,但對應螺栓連接兩種可能的破壞模式,為使設計方法完整,本文也一同給出。

考慮到試驗數量及試件參數有限,本文利用上節驗證后的有限元模型進行了更廣泛的參數分析。為提高計算效率,參數分析僅對針對新型單邊擰緊的單個高強度螺栓連接接頭進行分析,考慮了不同的螺栓孔端距(2.0 倍~3.0 倍孔徑)和邊距(1.2 倍~2.0 倍孔距)。圖13 為參數分析結果與標準設計值的對比分析,包括滑移荷載和承壓狀態的承載力;可以看到,后者是安全和適用的。

圖 13 有限元值與理論值比較Fig. 13 Comparison of numerical and theoretical values

綜上,本文提出的新型單邊擰緊高強度螺栓連接方式作為摩擦型連接是可靠的,且其抗滑移系數、抗剪承載力等關鍵力學指標仍可沿用《鋼結構設計標準》(GB 50017?2017)相關規定進行設計計算;繼續加載至凈截面和承壓極限狀態破壞的極限承載力也可使用現行標準進行設計計算;后者也得到了作者之前研究工作[18]的驗證。

6 結論

本文針對5 個新型單邊擰緊高強度螺栓摩擦型連接接頭進行了抗剪試驗研究,分析了其抗滑移系數、螺栓預拉力全過程變化以及接頭抗剪承載力等指標,并將試驗結果與現行標準的設計計算結果進行對比分析;采用有限元軟件建立了數值模型,并在驗證其準確性后進行了參數分析。主要得到如下結論:

(1)本文介紹的新型單邊擰緊高強度螺栓連接方式可行,安裝時使用扭矩扳手在螺栓頭處進行施擰,操作較為簡單,安裝方便,且不影響其關鍵受力性能。

(2)由試驗荷載-位移曲線分析可知,該螺栓連接接頭的抗剪受力過程包括3 個階段,即摩擦階段、滑移階段和承壓破壞階段,與傳統高強度螺栓連接一致。

(3)該新型單邊擰緊螺栓連接的抗滑移系數與現行標準給定的取值一致。

(4)試件加載至滑移前,高強度螺栓預拉力損失值在15%~20%,且外排高強度螺栓預拉力損失趨勢與內排高強螺栓較為一致,當加載位移超過6 mm 后,外排高強度螺栓預拉力減小明顯加快。

(5)建立的有限元模型能夠準確地模擬新型單邊擰緊高強度螺栓接頭試件的抗剪性能。

(6)該新型單邊擰緊高強度螺栓連接方式作為摩擦型連接時,其抗剪承載力仍可采用《鋼結構設計標準》(GB 50017?2017)相關規定進行設計計算;滑移后進行承壓狀態的極限承載力也可繼續沿用現行標準方法進行設計計算。