熱噴涂涂層金相常見缺陷與預防措施

陳 輝,吳建軍

(襄陽航泰動力機器廠,湖北 襄陽 441002)

熱噴涂涂層的質量評定通常采用力學性能及外觀檢查法,隨著航空裝備零部件壽命的延長和使用環境溫度的提高,對涂層質量的要求越來越高,單純采用力學性能及外觀檢測進行涂層質量評定已無法滿足涂層質量控制要求。金相法是檢測和分析材料微觀組織的主要方法,可直觀了解涂層的結構、成分,評估涂層的質量等級。熱噴涂涂層由于其特定的形成方式,其涂層組織和金屬材料組織完全不同,涂層組織一般會產生界面污染、界面分離、裂紋等缺陷。

1 缺陷現象

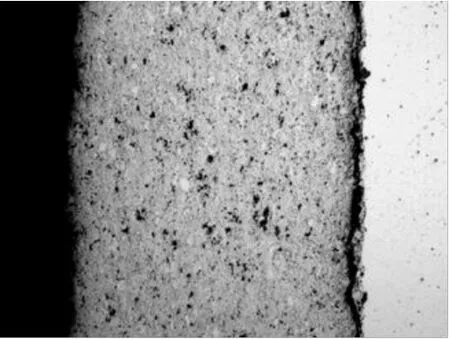

1.1 界面污染

界面污染是指涂層與基體、涂層與涂層之間嵌入的外來物質(比如砂粒)或污染物。具體如圖1 所示。

圖1 界面污染

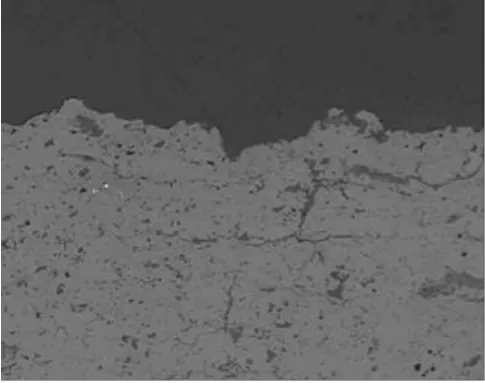

1.2 界面分離

界面分離是指涂層與基體交界處未結合并呈線性開裂,如圖2 所示。

圖2 界面分離

1.3 裂紋

涂層中的裂紋比較復雜,從大小來分可分為宏觀裂紋和微觀裂紋,如圖3 所示。

圖3 涂層裂紋

2 原因分析及預防措施

2.1 界面污染

2.1.1 原因分析

界面污染主要原因是吹砂過程中基體中嵌入了砂粒,以及基體表面有其他附著物。

2.1.1.1 砂粒嵌入

吹砂工序是熱噴涂前的表面預處理工序,通常采用干吹砂,在吹砂的過程中,采用的吹砂壓力過大,吹砂角度垂直于吹砂面等都會造成基體中嵌入砂粒。

2.1.1.2 其他附著物

其他附著物包括:①壓縮空氣污染。干吹砂一般采用壓縮空氣作為氣源,從空壓機中產生的壓縮空氣包含大量的油和水,必須經過油水分離器過濾才能使用。如果過濾器失效,則壓縮空氣中的油、水在吹砂中會污染吹砂面,造成界面污染。②其他雜物污染。吹砂機中砂粒經壓縮空氣帶動經過管道到達噴砂嘴,噴向零件,噴砂管道一般都是采用橡膠管,如果長時間使用橡膠管,產生老化,砂粒流動時會使橡膠管壁脫落,脫落的橡膠渣隨砂粒噴到基體表面,易附在吹砂面上,造成界面污染。

砂粒長期使用不更換或吹砂預處理與除涂層共用吹砂機會造成砂粒污染,進而造成界面污染。

2.1.2 預防措施

2.1.2.1 細化吹砂工藝

在吹砂工藝中明確吹砂壓力、吹砂角度等參數。規定采用吸射式吹砂機吹砂壓力為0.4~0.6 MPa,壓入式吹砂機吹砂壓力為0.2~0.4 MPa;吹砂角度不允許與吹砂面呈90°,吹砂槍吹砂時不能停止不動,避免過吹。

2.1.2.2 定期進行設備維護

定期更換吹砂設備中的易損件,在吹砂機附近安裝油水分離器,定期更換砂粒,并禁止吹砂預處理與除涂層共用吹砂機。

2.2 界面分離

2.2.1 原因分析

界面分離主要發生在陶瓷涂層等涂層與基體材料物理特性相差較大的情況下,主要原因有2 方面:①噴涂工藝設計不合理;②金相制樣過程中,參數不合理產生界面分離。

2.2.1.1 噴涂工藝設計不合理

涂層之所以與基體分離,就是因為涂層與基體之間拉應力大于涂層與基體之間的結合力。涂層的厚度越厚,涂層與基體之間拉應力越大,越易導致界面分離。比如噴涂熱障涂層,為了提高涂層的隔熱效果,可增加涂層厚度。由于熱障涂層與基體的熱膨脹系數差別較大,當涂層厚度增大時,易導致界面分離。

2.2.1.2 制樣參數不合理

涂層的金相檢查與常規金屬材料一樣,也需要鑲嵌、磨拋,在使用熱鑲嵌制樣,并且鑲嵌壓力過大時,對于陶瓷涂層,易造成界面分離。另外,如果試樣過大,需要切割時,切割參數不當也會導致界面分離。

2.2.2 預防措施

2.2.2.1 優化工藝設計

工藝設計時,考慮涂層與基體的物理特性,當相差較大時,應限定涂層的最大厚度,比如對于陶瓷涂層,最大厚度不超過0.3 mm。當需要增大涂層厚度時,采用噴涂過度層方式,緩沖涂層與基體之間的拉應力,比如噴涂氧化鋯前,使用鎳鉻鋁釔打底層。

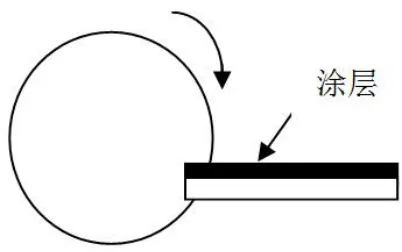

2.2.2.2 合理制訂制樣參數

盡可能采用冷鑲試樣,如果必須采用熱鑲,應嚴格限定鑲嵌壓力。試樣切割時,涂層朝上切割,避免切割時產生拉應力,如圖4 所示。

圖4 試樣切割示意圖

2.3 裂紋

2.3.1 原因分析

熱噴涂涂層沉積過程中粉末顆粒在焰流中加熱、加速沉積到基體預處理的表面上,形成涂層。基體表面溫度一般都低于200 ℃,噴涂粉末顆粒沉積到基體上會產生驟然冷卻,噴涂粉末顆粒冷凝和收縮,產生宏觀應力,在力的作用下會產生裂紋。

涂層中宏觀的裂紋是不允許存在的,宏觀裂紋會導致涂層的剝落、掉塊等問題。微觀裂紋是允許的,特別是縱向裂紋,在某些功能涂層中,縱向裂紋可延長涂層的使用壽命。橫向微裂紋在某些涂層中也是允許的,比如在熱障涂層中,只要長度不超過500 μm,也是可以接受的。

2.3.2 預防措施

主要避免涂層中產生宏觀裂紋,要嚴格按照工藝規范操作,避免噴涂過程中基體溫度過高;防止金相試樣在制樣中產生涂層宏觀裂紋。

3 結束語

熱噴涂涂層金相檢查作為涂層質量評估的重要方法,評估的要素較多,影響評估結果的干擾因素多,通過對熱噴涂涂層金相常見缺陷的分析,并制訂預防措施,可有效避免在制樣過程中產生缺陷,提高評估結果的準確性。