MES在物料平衡和月結業務中的應用

孔云飛(浙江中控軟件技術有限公司,浙江 杭州 310000)

0 引言

隨著我國經濟發展和技術革新,煉油化工等流程行業生產企業在控制層(DCS,分散控制系統)已基本實現自動化,執行層(MES,制造執行系統)和經營管理層(ERP,企業資源計劃)普及率也在逐年提高。近年來國家政策大力支持制造業數字化轉型升級,MES系統在國內普及率已達20%以上,可覆蓋煉油化工企業以設備運行管理、安全環保管理、質量管理、生產排產、生產監控、數據實時采集為主的幾大業務范圍。

MES系統深耕于國內制造業約30年,但在流程行業物料平衡和月結業務場景中的應用方面深度尚淺,部分企業物料平衡和月結業務仍停留在線上和線下結合層面,控制層、執行層和經營管理層信息數據互通程度較低。

1 企業物料平衡和月結業務

1.1 物料平衡和月結

某化工企業物料平衡是基于從裝置產量耗量統計、儲運統計、管輸統計、包裝統計、地磅數據統計和水運數據等數據源統計的原始數據,進行物料日平衡、周平衡,最后完成物料月平衡工作,生成的月結數據導入企業管理解決方案 (systems applications and products in data processing,SAP)系統,供財務進行月度結算。

物料平衡原理如下:

(1)物料收貨與物料期初庫存之和等于物料消耗與物料期末庫存之和:(收貨要素)收貨+期初庫存=(消耗要素)消耗+期末庫存;

(2)收貨要素包含物料進廠量和收貨量:收貨=收貨量+進廠量;收貨量包含自產量和返工回收量;進廠包含水運、地磅、管輸等統計數據;對于產品和中間產品物料,收貨量=消耗要素+期末庫存-期初庫存,收貨量為最終導入SAP中財務核算用的產品收貨月結數據;

(3)消耗要素包含發貨量和出廠量:消耗=發貨量+出廠量;發貨量包含消耗量和損失量,消耗量和損失量是裝置統計數據;出廠量包含地磅、管輸、包裝等統計數據;對于原料和中間原料物料,發貨量使用儀表計量數據,發貨量是最終導入SAP中財務核算用的原料和中間品原料的發貨月結數據;

(4)期初和期末庫存:按照統計切割周期,從PI(plant information system,PI)數據庫;系統獲取物料儲罐質量點位數據作為期初和期末庫存,部分需使用實驗室信息管理系統(laboratory information management system,LIMIS)系統中的質檢數據,如物料庫存需根據濃度進行折算;

(5)另外,三劑輔料消耗數據由各車間形成裝置領、耗、存臺賬,報統計職能部門進行三劑輔料消耗統計。

業務用戶線下使用Excel連接PI數據源,獲取基礎數據,將其他部門以郵件形式提供的地磅、包裝、水運、管輸等數據復制粘貼到Excel中物料平衡模型中,進行物料平衡業務操作。物料平衡后的數據和從SAP系統復制的生產訂單號組成物料收發貨數據。業務人員將物料收發貨數據轉換成”.TXT”形式,上傳至SAP系統后,復制SAP中物料庫存與實際物料庫存線下比對、處理尾差,完成統計層面的月結工作。

1.2 業務難題

企業生產統計業務職責上屬于某職能部門。該職能部門負責全廠物料、能源的數據收集和平衡,周期性報表制作,月底進行全廠物料平衡和月結工作,并將數據上傳SAP系統。而生產統計的數據來源分散、收集過程繁雜、生產數據統計效率低,數據互信度低,無法重復利用、共享,需做大量的對比分析,無法整合SAP財務價格,完成日成本、日效益初步核算,只能按周、月出具統計報告。這降低了生產數據統計的效率,進而導致物料平衡和月結速度慢,影響財務月度結算,無法滿足企業降本增效和精細化管理水平提高的要求。

2 MES系統的物料平衡與月結功能

2.1 MES平臺簡介

某化工企業物料移動與生產統計平臺項目采用由中控自主研發的中控智能工廠集成平臺MES 4.2進行實施。系統平臺以物料平衡為主線,主要涉及物料平衡、輔料管理、能源管理、產品庫存管理等業務過程,主要業務目標是為企業提供生產過程管理和數據平衡統計,以達到提高企業生產管理精細化水平。系統包括系統包括物料平衡、輔料管理、能源管理、產品庫存管理、計量管理、統計管理、報表管理等七項業務功能模塊。

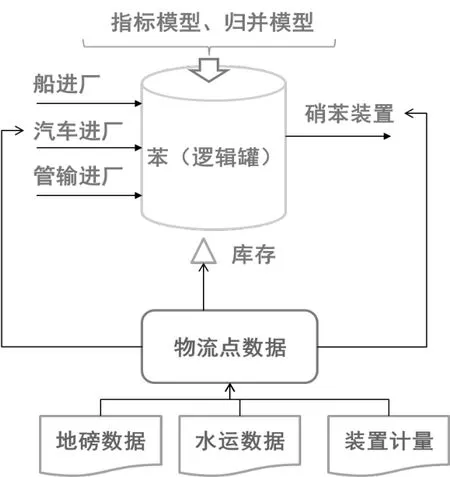

2.2 模型支撐

搭建統計平衡模型需要的要素包括:物料移動關系(物流節點)、邏輯罐、統計指標等,共同支撐統計平衡的業務數據統計、歸并和平衡。統計平衡邏輯罐模型如圖1所示。

圖1 統計平衡邏輯罐模型

2.3 物料平衡和月結

(1)裝置和儲運數據獲取:MES系統通過對企業PI系統集成,以“1次/小時”的頻率自動讀取、存儲實時數據庫數據作為原始數據。按照以統計切割周期為依據而制定的儀表計量規則,儀表點位號為鍵自動獲取數據進行加工,生成裝置產耗和儲運計量單。并按照邏輯罐模型中物流節點的運算邏輯形成裝置物料產耗與物料儲運期初庫存和期末庫存數據,作為日、周、月物料平衡的基礎數據。

(2)進出廠數據獲取:MES系統通過對企業地磅系統集成,包裝、水運、管輸數據人工錄入功能模塊的定制化開發,實時獲取進出廠數據。并對各種類型進出廠獨立記錄,按物料編碼自動整理、匯總。同時,按照統計規則自動寫入邏輯罐模型中的物流節點,作為進出廠統計數據。

(3)輔料統計:根據統計切割周期,按物料編碼和工序名稱自動匯總各裝置使用輔料管理功能模塊進行消耗出庫的數據,由裝置人員確認后,自動生成物料平衡中的三劑輔料統計數據。

(4)物料平衡:基礎數據和進出廠統計數據自動歸并為對應的收貨要素和消耗要素數據,根據平衡原則自動完成初步物料平衡,同時自動生成平衡指標和產品單耗統計指標。其中平衡指標計算邏輯為:收獲要素-消耗要素;若指標≠“0”,則著色突出提示不平衡。產品單耗統計指標計算邏輯為:原料消耗量/產品產量;產品單耗與控制單耗自動進行誤差分析,超出控制單耗“0.9-1.12”區間以外的異常數據著色突出提醒物料未平衡。根據這兩項指標,業務用戶快速洞悉物料平衡情況,可對收貨要素和消耗要素中的數據人工修正,系統則會根據最新數據自動重新平衡。

(5)月結:MES系統通過對企業SAP系統集成,按物料編碼自動獲取SAP中生產訂單號。物料平衡完成后的數據,按生產訂單自動生成物料收發貨月結數據。業務用戶確認數據無誤后,通過集成的接口,將物料收發貨數據上傳至SAP,按訂單投料。投料后,按物料編碼自動獲取SAP物料期末庫存數據,與實物期末庫存自動進行誤差分析,異常數據著色突出提醒,用戶定向查找原因,在SAP系統中進行尾差處理,在MES系統中進行原因備注。

3 MES系統實現的目標

具體目標包括:

(1)搭建了統一數據平臺,實現生產類數據的集中集成;

(2)建設了物料管理、能源平衡等功能模塊,實現物料和能源數據的校準和平衡,通過計量監控、日平衡等措施全面提升生產統計業務;

(3)在日平衡的基礎上,整合SAP財務價格,完成日成本、日效益初步核算,為生產運營提供了決策支持;

(4)通過整合辦公自動化(office automation,OA)審批流程,實現了與外單位的貿易結算數據在線流轉,提高業務效率;

(5)通過各類報表依據崗位權限進行線上查詢、保存、提交、撤銷等操作,實現了以報表為交互平臺對數據、信息進行瀏覽、編輯、刪除等處理的功能。

4 MES系統的物料平衡與月結功能展望

石油化工等流程行業中的物料平衡與月結業務是一項復雜的工作,同時受企業自身發展規劃、產品結構調整和市場行情影響,具有業務邏輯復雜、業務范圍廣、關聯系統和數據源多、數據質量和精度要求高等特點。因此,很多大型流程行業企業統計和財務業務人員進行盤點、物料平衡和月結等工作時,會耗費大量時間。經過項目建設,物料平衡和月結業務已經實現線上模式。但是現有的線上模式,工廠模型創建、邏輯修改、數據匯總、數據展示等配置工作都集中到了信息部運維人員手里,和業務關鍵用戶產生了脫離。未來在設計或優化MES物料平衡和月結功能時,需同時考慮減少業務層面與技術層面的過多關聯,一方面使業務人員和運維人員各司其職、各善其事,一方面確保業務用戶熟悉線上模式、業務場景和業務邏輯。

5 結語

綜上所述,通過搭建以MES系統為基礎的某化工企業物料移動與生產統計數據平臺,實現生產數據的采集、確認、核算、存儲和共享,支持生產統計業務的規范化、流程化和高效率運行。最終可以實現運維人員集中精力于數據源、系統功能正常運行層面,業務人員則獨立進行業務模型創建、邏輯修改、數據匯總等工作。