螺旋彈簧斷裂失效分析

胡孝昀

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

圓柱螺旋彈簧是機械工業中常用的基礎零件,在減震緩沖等應用場合發揮著重要作用[1]。螺旋壓縮彈簧號稱“簧中王”,在整個工業領域應用十分廣泛[2-3]。但在實際的工作過程中,螺旋彈簧長期處于反復壓縮的高頻交變載荷作用下,通常會出現斷裂失效現象[4]。螺旋彈簧的性能和使用壽命對其工作的可靠性有很大的影響。對斷裂彈簧失效的原因進行分析,可為彈簧的設計和熱處理工藝提供相關參考依據。

1 樣件描述

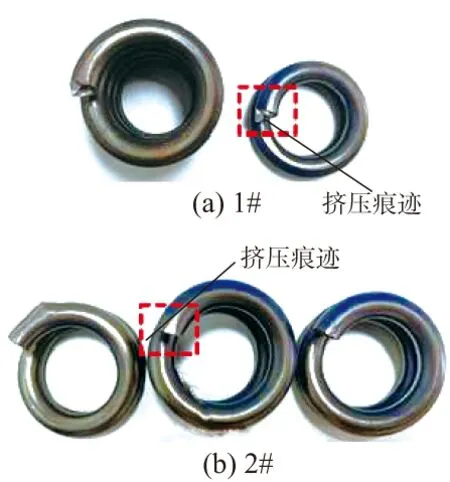

某公司送檢件為彈簧試樣,試件在同一總成盤中試驗后失效。其中2套彈簧斷裂,分別標識為1#和2#。1#外簧斷裂成2截,2#外簧斷裂成3截。原材料牌號為SWOSC-VHV(具體工藝詳見圖樣)。從斷口宏觀形態觀察為疲勞起裂后剪切扭轉斷面特征。為進一步判定其斷裂原因,需求對送檢樣品開展斷口分析、材質分析、顯微組織分析等檢測分析,以判斷彈簧斷裂原因。

試樣的檢測方法如下:

宏觀形貌觀察:目眼及體視顯微鏡;

微觀形貌觀察及能譜EDS分析:掃描電子顯微鏡及能譜儀;

硬度測試:顯微硬度計;

金相分析:蔡司金相顯微鏡等。

2 數據結果分析

2.1 宏觀形貌檢測

被檢1#和2#彈簧的宏觀形貌如圖1-圖6所示。從圖1-圖3可看出,1#彈簧從第2.5環外側表面位置起裂,底部和壓并處位置有擠壓磨損痕跡(1#壓并處痕跡比2#明顯,擠壓更嚴重),斷面扭轉撕裂特征明顯,整體斷面呈現疲勞半月痕跡,擴展、瞬斷區有明顯扭轉特征。1#試件疲勞從心部向四周螺旋狀擴散。2#彈簧從兩端斷裂,由圖可知其從內壁位置起裂,底部和壓并處有擠壓磨損痕跡,斷面剪切撕裂特征明顯,整體斷面呈現疲勞半月痕跡,擴展、瞬斷區有明顯扭轉特征。由圖可見,兩彈簧表面和擠壓面各位置,未見明顯缺陷,1#彈簧外壁裂紋擴張至心部。

圖1 1#彈簧失效整體特征

圖2 2#彈簧失效整體特征

圖3 1#彈簧斷口宏觀形貌

圖4 2#彈簧斷口宏觀形貌

圖5 彈簧失效件側面形貌

圖6 彈簧失效件底面形貌

2.2 微觀形貌及能譜分析

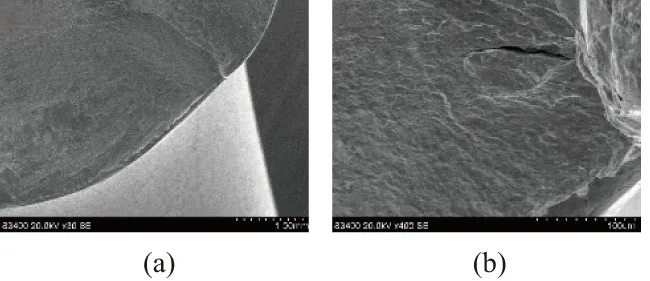

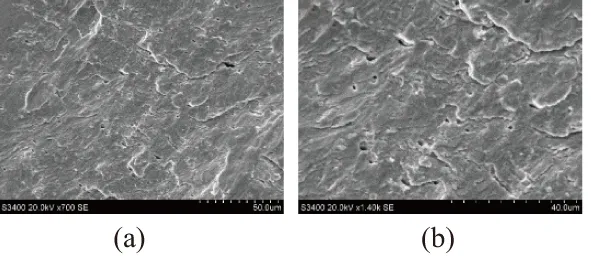

將1#外簧失斷口進行清洗、除油和除銹處理。圖7-圖11為1#失效彈簧掃描電子顯微圖。由掃描電子顯微圖像可知,彈簧斷口局部對磨嚴重,在掃描電子顯微鏡下觀察斷口宏觀形貌,由宏觀低倍掃描形貌可知,該彈簧斷裂起始位置為如圖7所示的彈簧外壁處,并向心部擴張,在彈簧心部擴展撕裂,隨后向四周擴張,疲勞源以裂紋為中心(如圖7中標示)。根據工件加工工藝及使用過程可知,試驗過程中外壁微裂紋擴展,隨后逐漸向心部延伸,最終疲勞擴展扭轉撕裂失效。以準解理及解理特征為主,局部可見少量撕裂韌窩。

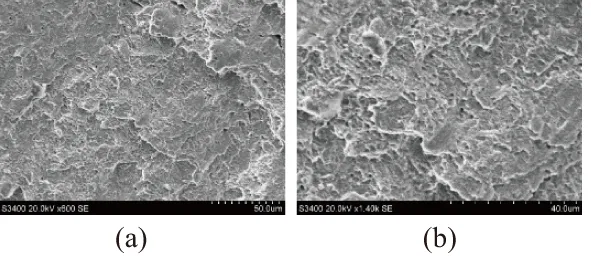

圖12-圖17為2#失效彈簧左側掃描電子圖像。由圖可知,彈簧表面噴丸痕跡明顯,內壁未見明顯缺陷,內壁源區(內外簧接觸點)擠壓痕跡明顯,局部微裂紋貫穿彈簧表面。

圖7 彈簧斷口宏觀掃描形貌

圖8 彈簧裂紋掃描形貌

圖9 彈簧斷口源區掃描形貌

圖10 彈簧擴展區掃描形貌1

圖11 彈簧擴展區掃描形貌2

圖12 彈簧斷口宏觀掃描形貌(左側)

圖13 彈簧源區掃描形貌(左側)

圖14 彈簧第二源區低倍掃描形貌(左側)

圖15 彈簧第二源區高倍掃描形貌(左側)

圖16 彈簧擴展掃描形貌(左側)

圖17 彈簧瞬斷區掃描形貌(左側)

圖18-圖23為2#失效彈簧右側掃描電子圖像。

圖18 彈簧斷口宏觀掃描形貌(右側)

圖19 彈簧源區掃描形貌(右側)

圖20 彈簧第二源區低倍掃描形貌(右側)

圖21 彈簧第二源區高倍掃描形貌(右側)

圖22 彈簧擴展初期掃描形貌(右側)

圖23 彈簧瞬斷區掃描形貌(右側)

隨著1#彈簧起裂,2#彈簧受力異常,內外簧擠壓磨損加劇。在2#彈簧內壁處擠壓起源,源區未見明顯氧化產物及夾雜,局部裂紋擴張,疲勞特征明顯,以準解理及解理特征為主,局部可見少量撕裂韌窩。在往復拉壓應力作用下,外壁擠壓形成第二源區,然后在橫向的往復剪切力及扭轉作用下,最終剪切扭轉至心部附近撕拉斷裂。擴展區初期主要表現為明顯準解理及脆性疲勞條帶復合特征,隨著斷裂的進行,彈簧扭轉撕裂剪切過載,擴展末期疲勞特征逐漸明顯,并伴隨著大量二次裂紋出現。最終斷裂區由于剪切扭轉力的存在,試件完全失穩撕裂并伴隨振動,斷面呈混合特征,為拉拔韌窩和解理臺階特征。

1#和2#彈簧斷裂處的EDS結果如圖24-圖27所示。從圖中各位置的分析結果中可以看出,起始區域圖譜中未見明顯異常元素的峰存在,裂紋處氧化嚴重,表面覆蓋較厚氧化膜。

圖24 彈簧1#源區EDS化學成分分析圖譜

圖25 彈簧1#裂紋EDS分析圖譜

圖26 彈簧2#源區EDS化學成分分析圖譜

圖27 彈簧1#裂紋EDS分析譜圖

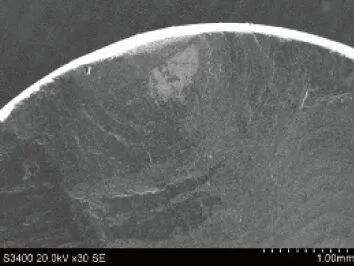

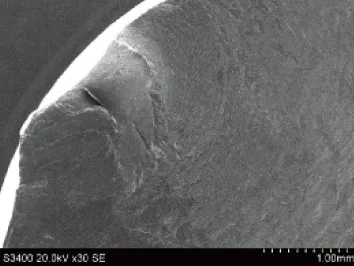

2.3 顯微組織觀察分析

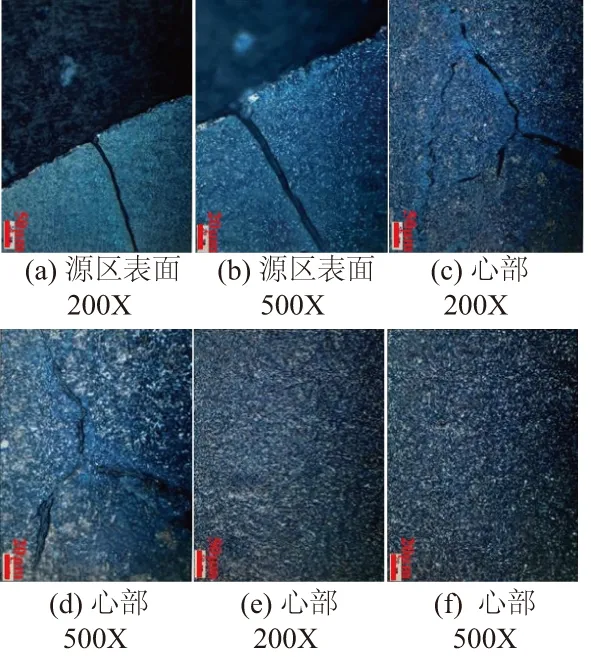

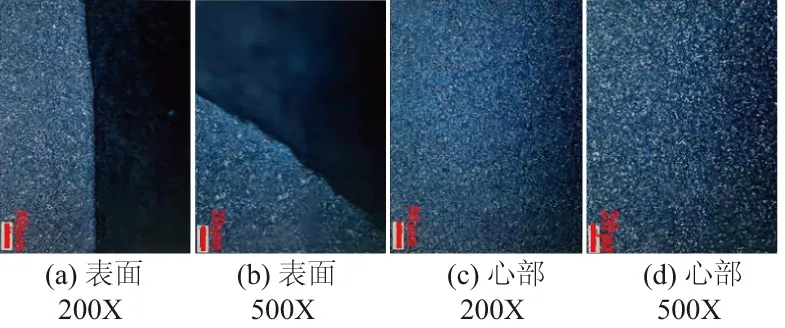

為進一步判定該試件熱處理狀態問題,對斷口試件取樣做金相觀察。經4%硝酸酒精腐蝕后得以下金相組織圖。圖28和圖29分別為1#彈簧表面拋光圖和金相顯微組織照片。圖30和圖31分別為2#彈簧表面拋光圖和金相顯微組織照片。由圖可知,源區裂紋明顯,局部裂紋附近可見明顯氧化物夾雜(具體成分可見圖26、圖27)。結合圖觀察后可知,該缺陷為高溫處理后的陳舊型缺陷,氧化嚴重。

彈簧橫端面顯微組織為回火屈氏體+細小碳化物顆粒組織特征。表層未見脫碳,組織未見異常[5-7]。

圖28 1#彈簧表面源區拋光圖

圖29 1#彈簧表面源區侵蝕圖

圖30 2#彈簧金相顯微組織照片

圖31 2#彈簧金相顯微組織照片

2.4 硬度、噴丸覆蓋率和材質質量分數分析

分別在斷裂試件上斷裂處采集多點硬度,硬度值如表1所示(鋼件薄表面總硬化層深度或有效硬化層深度的測定)[8]。對照該工件熱處理工藝要求可知斷件硬度達標,表層和心部硬度未見明顯差異。

表1 彈簧顯微硬度測試結果 單位:HV

彈簧斷口附件噴丸覆蓋率檢測結果如表2所示。由表2可知,彈簧失效斷口件附近噴丸覆蓋率完整,未見異常(除擠壓破損位置無法觀測)。

表2 噴丸覆蓋率 單位:%

彈簧的化學成分檢測結果如表3所示。從表3中可以看出其質量分數符合《SWOSC-VHV》規定鋼材標準要求;材料質量分數符合標準要求。

表3 彈簧化學成分直讀光譜分析結果 單位:wt%

從彈簧斷口形貌判定為典型的缺口應力疲勞失效特征,綜合以上檢測結果,結合該試件的工藝及試驗工況分析判斷可知,斷裂誘因可考慮為1#表面裂紋擴展后疲勞斷裂,從而導致2#彈簧失穩擠壓磨損疲勞斷裂。

1) 彈簧材料化學成分、非金屬夾雜物,熱處理后各部位硬度及組織等均符合標準要求。

2) 1#彈簧表面裂紋缺陷位置呈現陳舊性氧化斷面,即該彈簧在試驗前已經裂開。

3) 從金相組織檢查及EDS分析結果可知,裂紋缺陷表面氧化嚴重,說明該區域是受到了較長時間的高溫過程(材料臨界點以上加熱)。根據彈簧生產工藝流程,其中有一步驟為440℃、50min回火。因為該過程加熱溫度高、保溫時間長,具備產生高溫氧化的條件,所以初步判定該缺陷應該在回火前即產生。

3 結語

本文通過對失效彈簧斷口形貌檢測、金相顯微組織檢測及硬度和質量分數分析,得出彈簧在回火前已經氧化嚴重,缺陷在實驗前已經產生。根據彈簧生產工藝,回火階段最有可能產生高溫氧化,在此階段須控制好回火條件可以減少缺陷產生的可能。希望通過分析此次彈簧斷裂的案例,為彈簧的設計和熱處理工藝提供相關參考依據。