磁粉夾持正壓力理論分析和實驗研究

房連強,周燕飛

(南京航空航天大學 機電學院,江蘇 南京 210016)

0 引言

對于一些整體結構件、異構件和薄壁件,由于其形狀不規則,剛度相對較差,采用普通的夾持方式難以裝夾。目前對于此類零件的加工通常采用增加輔助工藝夾持面或設計專用夾具,但這些方式通常會造成加工材料的浪費,使加工成本和工序增加,同時也延長了加工周期。

針對上述問題,文獻[1]提出一種利用處于磁場中的磁粉來產生夾持力的柔性夾持方案。該方案是將工件置于磁粉中,通過勵磁裝置在工作區域產生磁場,使磁化后的磁粉對工件產生正壓力,在加工過程中,磁粉與工件產生摩擦力阻礙其相對運動來實現夾持工件。

磁粉夾持適用性強,對整體結構件、異構件及薄壁件都能夾持。同時在薄壁件內外填充磁粉能夠起到支撐作用,減小加工變形量[2]。磁粉對工件的夾持正壓力決定了夾持的效果,但磁粉內部的受力情況較為復雜,難以確定影響夾持正壓力的因素。本文通過簡化磁粉顆粒來定性分析影響磁粉對工件正壓力的各種因素并加以實驗驗證,為進一步提高磁粉夾持力提供理論依據。

1 磁粉受力分析

1.1 磁粉夾持力的產生

磁粉夾持的原理就是通過外加勵磁裝置產生磁場,使磁粉磁化后互相吸引對工件產生正壓力。當工件在加工過程中產生相對運動趨勢時,磁粉會與工件產生摩擦力來阻礙工件的相對運動,實現工件的夾持[2-4]。圖1為磁粉夾持系統的原理示意圖。

圖1 磁粉夾持原理示意圖

1.2 理想狀態下相鄰磁粉顆粒的受力分析

根據摩擦力f=μFN可知,要提高摩擦力就要提高磁粉對工件的正壓力,因此需要對磁粉的受力情況進行分析。由于磁粉顆粒比較微小,形狀可能略有差異,磁粉內部可能存在不規則排列。為了簡化計算,可以將磁粉顆粒都看作是完全相同的球體顆粒,磁粉內部緊密排列無缺陷。考慮在以上理想狀態下處于磁場強度為H的均勻磁場中的磁粉顆粒,將單個磁化后的磁粉顆粒視為一個點磁偶極子[5-6],每個磁偶極子都有一個強度為mWb的正負磁極,正負磁極之間的距離為d,且磁極連線與磁場方向一致。如圖2所示考慮兩個相鄰的磁偶極子O1和O2,O1正負極A、B和O2正負極C、D均受到力的作用。

圖2 磁場中相鄰磁粉顆粒的受力圖

E表示磁粉顆粒O1和O2的接觸點,α=∠AO1O2,O1O2=2r=AC=BD。根據磁場的庫倫定律[7]:

A和C之間的斥力:

(1)

A和D之間的吸引力:

(2)

B和C之間的吸引力:

(3)

B和C之間的排斥力:

(4)

根據

(5)

(6)

可以得到

(7)

類似地,也可以得到

(8)

設P為接觸點E處的壓力,φ為P與O1O2之間的角度。可以得到P的法向分量:

Pcosφ=-(f1+f4)+f2cosθD+f3cosθC=

(9)

P的切向分量為:

Psinφ=f3sinθC-f2sinθD=

(10)

令M=md,由磁偶極子的極距d?r,則:

(11)

(12)

圖3顯示了相鄰磁粉顆粒所施加的力隨顆粒邊緣的變化,從圖中可以看出磁場方向上磁粉顆粒產生吸引力,磁場垂直方向上磁粉顆粒產生斥力,磁粉在均勻磁場中被磁化,其磁化強度

I=χH

(13)

其中χ為磁化率。

圖3 球形磁粉顆粒受力分布圖

由磁偶極子的磁矩

(14)

可以得到:

(15)

(16)

1.3 磁粉的宏觀應力分析

如圖4所示將球形磁粉簡化為一個球體:I、II、III為其主應力軸;E為磁粉顆粒表面與另一顆粒的接觸點;αI為主應力軸I與OE之間的夾角;OE′為OE在II、III平面的投影;β為軸III與OE′之間的夾角。

圖4 球體模型示意圖

磁場方向與I軸重合,則由相鄰磁粉顆粒在方向(αI,αII,αIII)上任一點E處所施加的力Q為:

QI?(Pcosφ)cosαI-(Psinφ)sinαI=

(17)

QII?[(Pcosφ)sinαII+(Psinφ)cosαII]cosβ=

(18)

(19)

上面的力所引起的主應力:

(20)

(21)

式(20)、式(21)只包含與一磁粉顆粒直接接觸顆粒的作用力,還要考慮非直接接觸顆粒的作用力。在球體中心建立一立體角dΩ,其包含Ndv個磁粉顆粒,在dΩ里所有的磁粉顆粒所施加法向力:

(22)

所施加的切向力:

(23)

其中:PV=Pcosφ;PT=Psinφ。

上述力要轉化為在一個磁粉顆粒周圍相鄰顆粒的力。在一個磁粉顆粒周圍其他顆粒的數量為2Λ/N,則在一個顆粒立體角dΩ接觸的數量為(2Λ/N)×(dΩ/4π),因此式(22)、式(23)要除以這個因子才能轉化為周圍顆粒的力。

法向力:

(24)

切向力:

(25)

將PV″與PV相比即一磁粉顆粒受到的總法向力與一磁粉顆粒受到周圍另一磁粉顆粒對其產生的法向力之比,得到由一磁粉顆粒產生并作用到所有磁粉顆粒上產生的轉化因子:

(26)

其中p為磁粉的空隙率,且有

(27)

磁粉的宏觀應力可以用磁粉顆粒由周圍一個磁粉顆粒引起的主應力即式(20)、式(21)乘以此轉化因子得到:

(28)

(29)

1) 磁粉對工件的正壓力與磁粉的空隙率有關,磁粉空隙率越小,磁粉對工件的正壓力越大。由于粉末的目數越大,空隙率越小[8],所以磁粉的目數越大,磁粉對工件的正壓力越大。

2) 磁粉的磁化率越大,磁粉對工件的正壓力越大。

3) 磁感應強度越大,磁粉對工件的正壓力越大。

2 實驗驗證

本文將磁粉顆粒簡化為磁偶極子后分析其在磁場方向上的應力影響因素,為了驗證以上結論的正確性,本文使用自制的勵磁裝置產生磁場,使用RFP薄膜式壓力傳感器來測量磁場方向上磁粉對工件的正壓力,其測量面積為78.5mm2。測試在不同磁粉目數和種類及不同磁感應強度下的磁粉正壓力,測試結果如圖5所示。

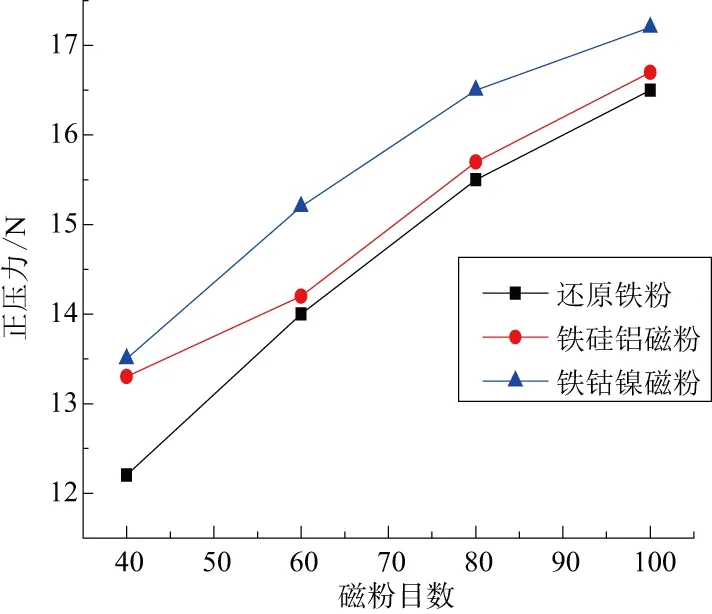

圖5 B=0.5 T時不同磁粉目數的磁粉正壓力

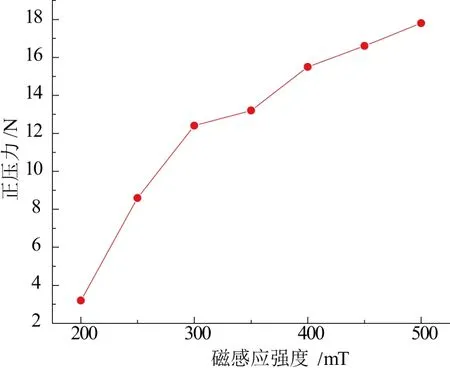

如圖5所示使用磁化率為50~80的還原鐵粉、磁化率為90~120的鐵硅鋁磁粉[9]和磁化率為200~260的鐵鈷鎳磁粉在磁感應強度為0.5 T的環境下進行測試,結果表明隨著磁粉目數的增加,磁粉對工件的正壓力不斷增大。同時,在同等條件下,磁化率越大,磁粉對工件的正壓力越大。如圖6所示,使用100目的鐵鈷鎳磁粉在不同的磁感應強度下進行測試,結果表明隨著磁感應強度的增加,磁粉對工件的正壓力不斷增大。

圖6 鐵鈷鎳磁粉在不同磁感應強度下的磁粉正壓力

3 結語

本文將磁粉顆粒簡化為磁偶極子模型,通過理論推導出磁粉對工件的正壓力與磁粉的目數、磁粉的磁化率和磁感應強度的關系:1)磁粉的目數越大,正壓力越大;2)磁粉的磁化率越大,正壓力越大;3)磁感應強度越大,正壓力越大。通過實驗測試驗證了理論分析結論的正確性,明確了影響磁粉夾持力的因素,可以作為磁粉夾持系統設計的參考。