靜葉擺動輔助軸流壓氣機(jī)退出旋轉(zhuǎn)失速過程的數(shù)值模擬

李劭怡,王英鋒,孫鑫宇

(南京航空航天大學(xué) 能源與動力學(xué)院,江蘇 南京 210016)

0 引言

葉輪機(jī)械非定常流動研究主要針對兩類不同的流動現(xiàn)象而展開,一類為固有非定常問題,另一類為條件非定常問題。其中,條件非定常問題又被稱為流動失穩(wěn)現(xiàn)象,如壓氣機(jī)旋轉(zhuǎn)失速、喘振等,是由部件或者整個發(fā)動機(jī)系統(tǒng)的局部擾動誘發(fā)的不穩(wěn)定流動。流動失穩(wěn)限制了葉輪機(jī)械的穩(wěn)定工作范圍、影響運(yùn)行可靠性、影響其設(shè)計與調(diào)試中各級匹配的實(shí)現(xiàn),流動失穩(wěn)現(xiàn)象的發(fā)生也會導(dǎo)致災(zāi)難性的事故。

目前使發(fā)動機(jī)退出氣動失穩(wěn)狀態(tài)的方法主要還是利用消喘復(fù)原系統(tǒng),通過減少或切斷燃油流量、關(guān)小壓氣機(jī)導(dǎo)向器、打開放氣活門和增加噴管面積等,但其過程中發(fā)動機(jī)性能下降明顯,完全恢復(fù)性能所需時間較長。本文主要參考壓氣機(jī)氣動失穩(wěn)的主動抑制方法,利用靜葉擺動的方式人為產(chǎn)生非定常激勵信號,使得壓氣機(jī)花費(fèi)更小的代價,更快地退出氣動失穩(wěn)狀態(tài)。

目前旋轉(zhuǎn)失速模擬主要有兩類方法:一類是壓縮系統(tǒng)模型,以體積力或者激盤模型等模擬葉片對氣流的作用[1-2];另一類是流場計算,直接求解N-S方程或者Euler方程[3-4]。另外,分離渦方法也獲得了一些數(shù)值模擬結(jié)果[5-6]。

本文采取的是流場計算方法,使用fluent CFD計算軟件,對某一級半軸流壓氣機(jī)的動態(tài)失速過程、退出失速過程以及靜葉擺動耦合壓氣機(jī)退出失速過程進(jìn)行了三維數(shù)值模擬,清晰地再現(xiàn)了壓氣機(jī)進(jìn)入和退出旋轉(zhuǎn)失速狀態(tài)以及靜葉擺動耦合壓氣機(jī)退出旋轉(zhuǎn)失速整個過程的流動狀態(tài),為流動失穩(wěn)的控制提供了機(jī)理性的支持。

1 計算方法

本文所用壓氣機(jī)進(jìn)口導(dǎo)葉、轉(zhuǎn)子、靜子的葉片數(shù)目比為10∶10∶10。一共分為3個計算流域(進(jìn)口導(dǎo)葉流域、轉(zhuǎn)子流域、靜子流域,如圖1所示)。在輪轂、機(jī)匣和葉片的壁面處進(jìn)行附面層網(wǎng)格加密。整個計算域網(wǎng)格量大約為3000萬。

圖1 一級半壓氣機(jī)計算域平面示意圖

采用三維可壓雷諾平均守恒型N-S方程。湍流模型選用RNGk-ε兩方程模型,壁面附近采用標(biāo)準(zhǔn)壁面函數(shù)法處理。壁面邊界采用絕熱無滑移條件。進(jìn)口邊界給定總溫、總壓,出口給定背壓,以近失速點(diǎn)一穩(wěn)定工況下的收斂解為初場,然后通過增大出口背壓方式模擬節(jié)流閥關(guān)閉,使壓氣機(jī)逐漸進(jìn)入失速狀態(tài)。工質(zhì)假定為理想氣體,基本方程采用SIMPLE壓力修正法、壓力基求解器。

壓氣機(jī)退出失速過程采用減小出口背壓的方式模擬節(jié)流閥的打開過程,使壓氣機(jī)逐步退出失速狀態(tài)。

葉片擺動采用動網(wǎng)格技術(shù)進(jìn)行模擬。在葉片擺動與壓氣機(jī)耦合退出旋轉(zhuǎn)失速過程中,其背壓變化規(guī)律與未加入葉片擺動退出失速過程的背壓變化規(guī)律一致。

為監(jiān)測葉尖區(qū)域的非定常流動情況,在每個進(jìn)口導(dǎo)葉和靜子0.8葉高處,葉背前緣設(shè)置了1個監(jiān)測點(diǎn),總共20個監(jiān)測點(diǎn),用以監(jiān)測整個失速過程中的非定常壓力信號,其相對位置如圖1所示。

2 結(jié)果分析

圖2為壓氣機(jī)整個失速過程的特性線。其中:A點(diǎn)為非定常計算的第一個穩(wěn)定工作點(diǎn),流量為57.8391kg/s,壓比為1.176;B點(diǎn)為壓比最高的工況點(diǎn),其流量為50.7143kg/s,壓比為1.179;C點(diǎn)為壓氣機(jī)最后一個穩(wěn)定工作點(diǎn),其流量為46.0447kg/s,壓比為1.175;D點(diǎn)為壓氣機(jī)進(jìn)入旋轉(zhuǎn)失速過程的最后一個工作點(diǎn),其流量為30.5250kg/s,壓比為1.070。再由D點(diǎn)開始減小出口壓力,壓氣機(jī)流量開始增大,壓比上升,但與進(jìn)入失速過程相比,在相同流量下,壓氣機(jī)并不能從失速狀態(tài)中退出,直到A點(diǎn),壓氣機(jī)才恢復(fù)穩(wěn)定工作狀態(tài),這充分表現(xiàn)出壓氣機(jī)在退出旋轉(zhuǎn)失速過程中具有的“滯后性”的特點(diǎn)。

圖2 壓氣機(jī)失速過程特性線

由D點(diǎn)加入葉片擺動方案,以相同的背壓變化規(guī)律減小出口壓力,圖2中L點(diǎn)為壓氣機(jī)進(jìn)口導(dǎo)葉擺動后退出失速狀態(tài)的工作點(diǎn),其流量為58.6631kg/s,總壓比為1.17469,與A點(diǎn)(流量59.6475kg/s, 壓比1.17274)相比,其退出失速狀態(tài)流量下降了1.6%,壓比上升了1.7%。通過特性線對比,在壓氣機(jī)退出旋轉(zhuǎn)失速的過程中,加入適當(dāng)?shù)娜~片擺動形式,壓氣機(jī)能夠以更低流量、更高壓比完全退出旋轉(zhuǎn)失速狀態(tài)。而且在退出旋轉(zhuǎn)失速整個過程中,在相同流量下,壓氣機(jī)始終能以更高壓比工作,能夠減小退出旋轉(zhuǎn)失速過程中的性能損失。

2.1 壓氣機(jī)進(jìn)入失速動態(tài)過程

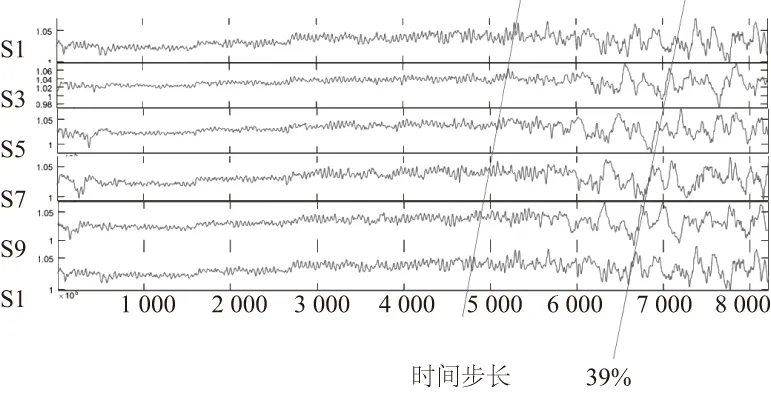

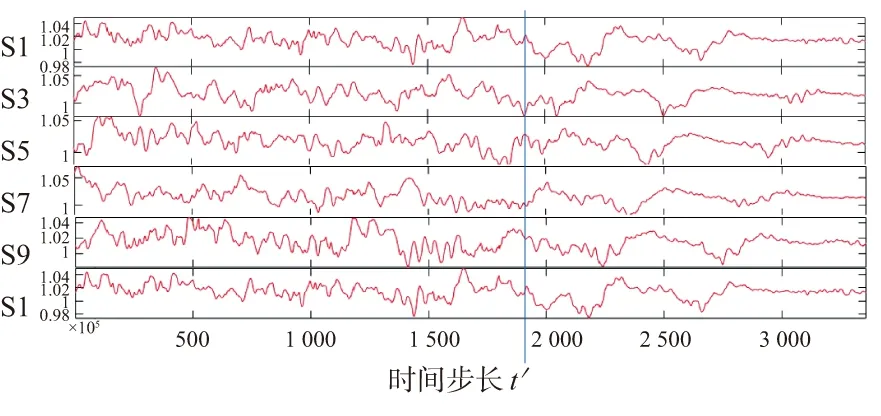

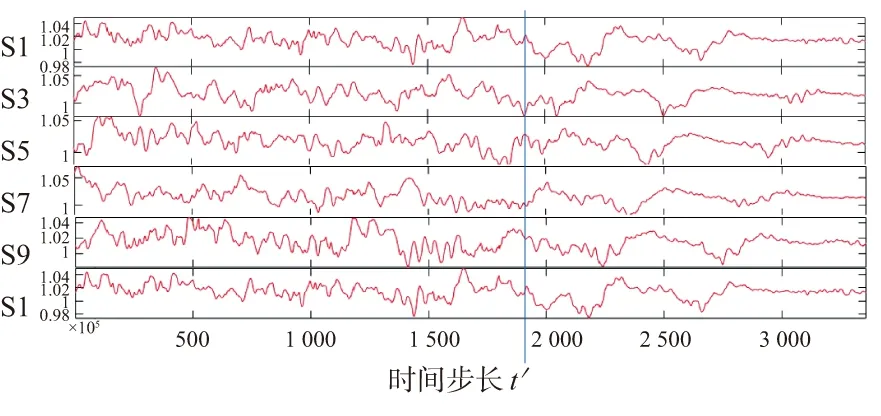

圖3為失速過程中靜子葉片上的壓力測點(diǎn)信號。從圖中可以看到,在壓氣機(jī)穩(wěn)定工作過程中,其壓力信號呈現(xiàn)出明顯的小幅度周期性波動特征。根據(jù)圖3中的信號特征,可以看到在壓氣機(jī)進(jìn)入失速的過程中出現(xiàn)了較為明顯的失速先兆信號特征。同時可以看到,在壓氣機(jī)的旋轉(zhuǎn)失速完全發(fā)展后,其壓力信號呈現(xiàn)出大幅度的周期性波動,其波動傳遞速度為轉(zhuǎn)子轉(zhuǎn)速的39%。圖4為壓氣機(jī)完全失速后壓力信號頻譜分析,可得到失速團(tuán)頻率為58.87Hz,相對轉(zhuǎn)子速度為39.2%。

圖3 靜子測點(diǎn)壓力信號

圖4 完全失速后壓力信號頻譜分析

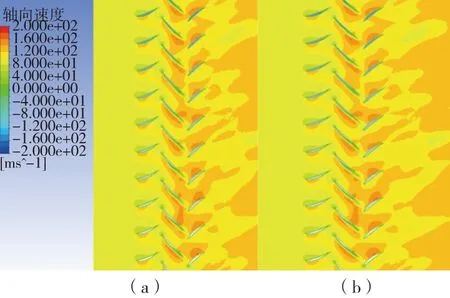

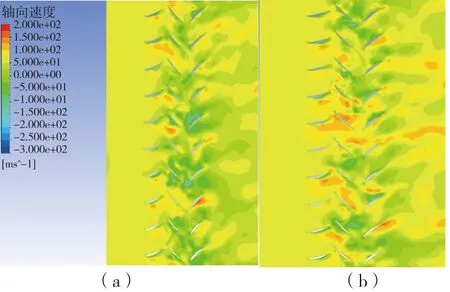

圖5為壓氣機(jī)進(jìn)入旋轉(zhuǎn)失速過程0.8葉高處軸向速度云圖,可以明顯看到在發(fā)動機(jī)整個壓氣機(jī)的失速過程中,最先出現(xiàn)葉片分離的為轉(zhuǎn)子葉片,而進(jìn)口導(dǎo)葉最晚出現(xiàn)分離現(xiàn)象。整個過程沒有外部擾動的干擾,說明旋轉(zhuǎn)失速屬于壓氣機(jī)的固有屬性,在其流量低于某點(diǎn)之后,自身就會逐步進(jìn)入旋轉(zhuǎn)失速狀態(tài),與外界擾動無關(guān)。

圖5 壓氣機(jī)進(jìn)入失速過程軸向速度云圖

2.2 壓氣機(jī)退出失速動態(tài)過程

圖6為壓氣機(jī)退出失速過程中的壓力信號圖。可以看到,相較于壓氣機(jī)進(jìn)入失速狀態(tài),整個退出失速過程更為迅速。

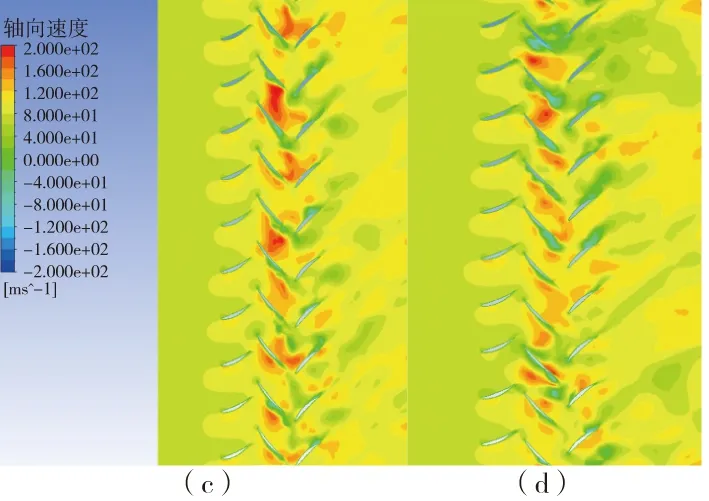

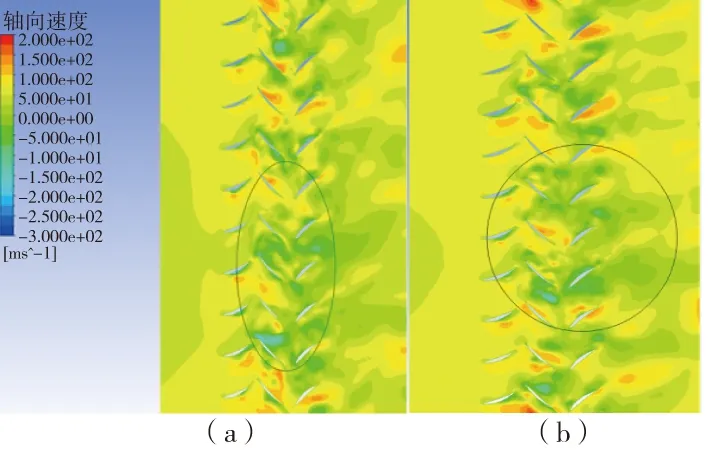

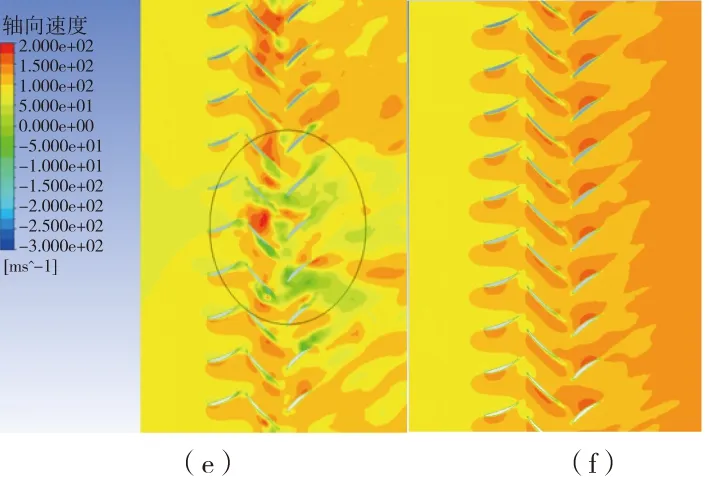

圖7為壓氣機(jī)退出失速過程中的軸向速度云圖。若采用與圖5相同的速度標(biāo)尺,其退出失速過程中失速團(tuán)變化表現(xiàn)不明顯,所以在圖7中更換了另一套速度標(biāo)尺。從圖7整個過程可以明顯看到失速團(tuán)強(qiáng)度由強(qiáng)到弱,逐漸破碎消失的整個過程。

圖6 壓氣機(jī)退出失速過程壓力信號

圖7 壓氣機(jī)退出失速過程軸向速度云圖

2.3 葉片擺動與壓氣機(jī)耦合退出失速動態(tài)過程

圖8為葉片擺動方案示意圖,其中圖8(a)所示的逆時針方向擺動為正方向。葉片擺動為線性擺動如圖8(b)所示,擺動頻率為58.87Hz,相當(dāng)于100%失速團(tuán)傳播頻率。

圖8 葉片擺動方案示意圖

圖9為壓氣機(jī)加入葉片擺動后,壓氣機(jī)退出旋轉(zhuǎn)失速過程中的壓力信號,與圖6對比,可以看到在同樣的背壓變化規(guī)律下,進(jìn)口導(dǎo)葉加入葉片擺動后,其退出失速所需要的時間有明顯的縮短。

圖9 葉片擺動與壓氣機(jī)耦合退出失速的壓力信號

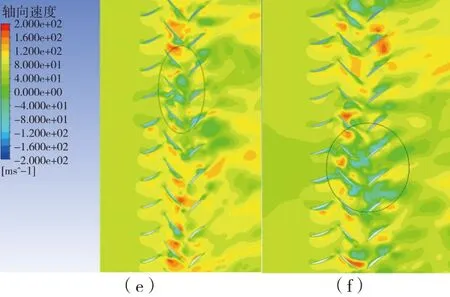

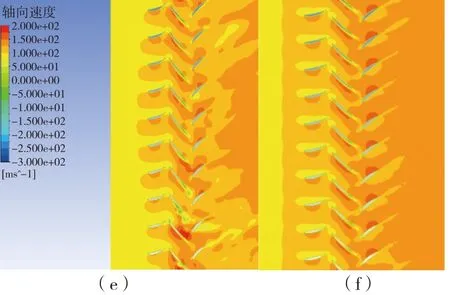

圖10為葉片擺動耦合壓氣機(jī)退出失速過程中,0.8葉高處軸向速度云圖,其對應(yīng)時刻與圖7相同。從圖中可以清楚看到,在加入進(jìn)口導(dǎo)葉擺動后,在相同時刻,失速團(tuán)影響范圍明顯縮小,失速團(tuán)破碎消失的時刻明顯提前。在進(jìn)口導(dǎo)葉加入合適的葉片擺動方案后,壓氣機(jī)退出旋轉(zhuǎn)失速的時刻明顯提前。

圖10 葉片擺動耦合壓氣機(jī)退出失速過程軸向速度云圖

在圖6與圖9中所標(biāo)志t′與t″時刻,其失速信號傳播出現(xiàn)明顯減弱,圖11位分別對應(yīng)未加入葉片擺動圖11(a)與加入葉片擺動圖11(b)的轉(zhuǎn)子流域與下游靜子流域截面軸向速度云圖。當(dāng)失速信號傳播出現(xiàn)明顯減弱時刻,部分葉片全葉高通道全葉高出現(xiàn)明顯的高速流體。結(jié)合兩種方案退出旋轉(zhuǎn)失速的過程分析,得到以下結(jié)論:

整個退出過程中,由于背壓降低,流量增大,使得失速團(tuán)沿徑向向葉尖方向收縮。在某一時刻,局部葉片通道將會在全葉高范圍內(nèi)消除顯著的流動分離,并且這種具有優(yōu)質(zhì)流動狀態(tài)具有一定的“穩(wěn)定裕度”,可以抵抗一定的擾動。這種具有一定“穩(wěn)定裕度”的優(yōu)質(zhì)流動通道將會阻隔失速團(tuán)的傳播,隨著流量的進(jìn)一步增大,失速團(tuán)將快速破碎、消失。

由于全葉高范圍出現(xiàn)消除顯著分離的葉片通道需要足夠的抗擾動裕度,所以需要更大的流量以及遠(yuǎn)離失速攻角的較小攻角,這也是旋轉(zhuǎn)失速退出滯后性的產(chǎn)生原因,即只有提供更大的流量,才能使得優(yōu)質(zhì)的流動通道抵抗失速團(tuán)帶來的擾動。

圖11 R-S截面軸向速度云圖

3 結(jié)語

本文通過對一臺軸流壓氣機(jī)靜葉擺動輔助退出旋轉(zhuǎn)失速過程的數(shù)值模擬,得到以下結(jié)論:

1) 旋轉(zhuǎn)失速屬于壓氣機(jī)的固有屬性,在其流量低于某點(diǎn)之后,自身就會逐步進(jìn)入旋轉(zhuǎn)失速狀態(tài),與外界擾動無關(guān)。

2) 結(jié)合合適的葉片擺動規(guī)律,能夠使得壓氣機(jī)在更小流量、更高壓比的條件下退出旋轉(zhuǎn)失速。

3) 在退出旋轉(zhuǎn)失速過程中,葉片全葉高通道是否出現(xiàn)具有一定穩(wěn)定性的優(yōu)質(zhì)流動狀態(tài),葉片附面層分離強(qiáng)度迅速降低是失速團(tuán)能否持續(xù)傳播的分水嶺。一旦葉片全葉高出現(xiàn)具有一定穩(wěn)定性的優(yōu)質(zhì)流動通道,葉片附面層分離強(qiáng)度迅速降低,失速團(tuán)將失去持續(xù)傳播的條件,將會迅速破碎、消失。

4) 合適的葉片擺動方案,能夠使得壓氣機(jī)通流能力增強(qiáng),加快失速團(tuán)的徑向收縮,部分葉片通道全葉高的優(yōu)質(zhì)流動狀態(tài)提前出現(xiàn),從而加快失速團(tuán)的破碎消失。