變排量非對稱軸向柱塞泵控制性能分析

楊迦迪,趙 斌,武 兵,王 君,蘭 媛

(太原理工大學 機械與運載工程學院,山西 太原 030024)

引言

電液控制系統(tǒng)可分為閥控和泵控兩大類。閥控系統(tǒng)具有較高的控制精度,但其能量效率低、節(jié)流損失大等缺點也十分顯著。泵控系統(tǒng)相對閥控而言,安裝空間較小,通過改變泵的流量與方向來控制液壓缸的速度與方向,消除了節(jié)流損失,降低了系統(tǒng)的功耗[1]。經(jīng)過近些年的完善,泵控馬達以及泵控對稱缸技術已經(jīng)十分成熟,但對于泵控非對稱缸而言,由于非對稱油缸兩腔面積的不對稱性,使得通過兩腔的流量并不相等,因此限制了泵控技術在非對稱液壓缸中的應用和發(fā)展[2]。

為解決非對稱液壓缸兩腔流量不相等的問題,LODEWYKS[3]提出采用液壓變壓器或2臺同軸電液比例變量泵解決流量不匹配的問題;RAHMFELD[4]提出采用2個液控單向閥來補償非對稱液壓缸兩腔流量的不平衡。上述方案中的不平衡流量補償策略是通過液控單向閥將多余流量補充到回路的低壓側管路。為了降低系統(tǒng)成本、減小節(jié)流損失,權龍等[5]提出了一種可用于直接控制非對稱液壓缸的非對稱三配流窗口軸向柱塞泵,但其為定量泵,當泵的輸出流量需求發(fā)生變化時,只能通過改變伺服電機轉速來實現(xiàn)目的;文獻[6-7]研究了定量非對稱泵的控制特性、非對稱泵的配流以及輸出特性;文獻[8-10]分析了非對稱泵的變排量特性,并與普通軸向柱塞泵進行比較,通過仿真與實驗測試了泵的變排量性能,驗證了非對稱泵方案的可行性。但由于非對稱泵為斜盤式軸向柱塞泵,其工作特點決定了運動過程中存在瞬時流量變化,將直接導致油液壓力變化較大的現(xiàn)象,因此改善系統(tǒng)中存在的壓力沖擊、脈動、斜盤變量阻力矩較大等問題是十分必要的。

1.數(shù)字控制器 2.角位移傳感器 3.變量缸 4.阻尼孔 5.伺服比例閥 6.輔助油源 7.變排量非對稱軸向柱塞泵 8.單向閥 9.蓄能器 10.溢流閥 11.單活塞桿缸圖1 變排量非對稱軸向柱塞泵控非對稱缸結構原理圖

針對此類問題,首先對斜盤傾角的控制機構,即伺服比例閥控制液壓缸系統(tǒng),進行了結構上的改進,加入阻尼孔;其次,建立了變排量控制系統(tǒng)的新型理論模型,分析了加入阻尼孔后系統(tǒng)的優(yōu)劣性;最后,在AMESim軟件中,搭建了變排量非對稱軸向柱塞泵的電液仿真模型,對其斜盤傾角、斜盤的變量阻力矩、變量缸活塞受力等動態(tài)特性進行仿真,驗證了在控制系統(tǒng)中加入阻尼孔方案的優(yōu)越性。

1 變排量原理

非對稱軸向柱塞泵變量控制系統(tǒng)原理如圖1所示,主要由伺服比例閥、非對稱軸向柱塞泵、液壓缸、控制器、斜盤角位移傳感器、輔助油源、單向閥、溢流閥等組成[11],其變排量的核心是一個閥控對稱缸的位置伺服系統(tǒng)。控制器將給定的輸入信號與角位移傳感器所采集到的斜盤傾角信號進行比較,當兩者存在輸出誤差時,通過調(diào)節(jié)伺服比例閥的流量,改變對稱缸活塞的位移,進而控制軸向柱塞泵斜盤傾角的變化,實現(xiàn)調(diào)控排油口流量的目的。

2 數(shù)學建模

針對變排量非對稱軸向柱塞泵控制非對稱液壓缸系統(tǒng)中存在的壓力沖擊大、斜盤受力不穩(wěn)定、脈動沖擊大等問題,對其變排量控制系統(tǒng)即閥控缸部分進行了改進,在伺服比例閥與液壓缸的連接管道中加入阻尼孔,如圖2所示。從理論角度出發(fā),在原有系統(tǒng)的基礎上,確立了新系統(tǒng)內(nèi)閥口處壓力與液壓缸內(nèi)的負載壓力及流量之間的關系式,對該部分的控制方程進行了重新推導簡化。

圖2 閥控缸原理圖

伺服比例閥可看作二階振蕩環(huán)節(jié)[12],其傳遞函數(shù)可寫為:

(1)

式中,Q(s)——拉式變換后伺服比例閥空載輸出流量

I(s)——拉式變換后伺服比例閥的輸入電流

ωsv,ξsv——伺服比例閥的固有頻率、阻尼比

Ksv——伺服比例閥的流量增益

滑閥在零工作點附近流量方程為:

(2)

式中,qL——流過滑閥的流量

Kq——閥口流量增益

xv——閥芯位移

Kc——流量壓力系數(shù)

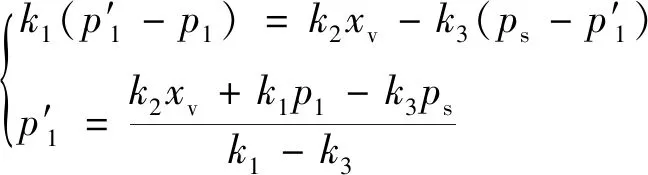

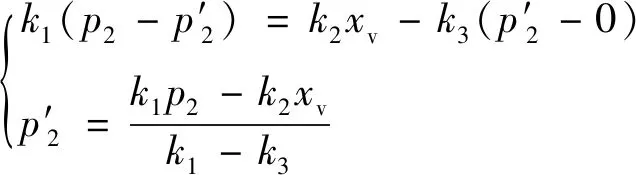

閥口處負載壓力可表示為:

(3)

流經(jīng)阻尼孔后的負載壓力為:

pL=p1-p2

(4)

式中,pL——流經(jīng)阻尼孔后的負載壓力

p1——油液流經(jīng)左側阻尼孔后的實際壓力

p2——油液處在液壓缸右側時未流經(jīng)阻尼孔的實際壓力

流經(jīng)兩阻尼孔前后的壓力-流量方程為:

(5)

(6)

阻尼孔前后兩端壓差與流速的關系式為:

(7)

式中,q1,q2——分別為變量缸兩腔的實際流量

ρ,v——油液的密度、流速

fr——摩擦因數(shù)

D,L——分別為阻尼孔的直徑、長度

Φ——局部壓力損失系數(shù)

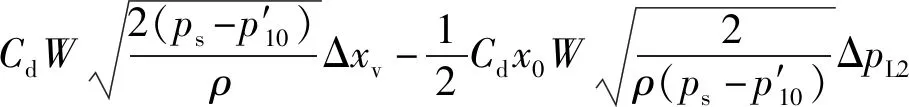

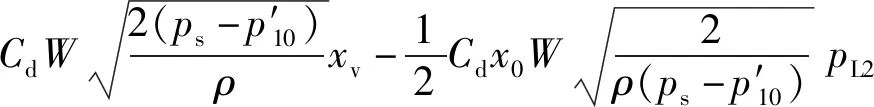

在零工作點附近對式(5)、式(6)進行臺勞級數(shù)展開:

(8)

(9)

當伺服比例閥處于零位初始工作條件時,流量的變化量與其增量是相等的,故式(8)、式(9)可表示為:

(10)

(11)

(12)

忽略液壓缸的內(nèi)外泄漏,則下式成立:

(13)

結合式(10)~式(13)有:

(14)

(15)

將式(3)、式(14)、式(15)代入式(2)有:

(16)

式(16)可寫成:

(17)

忽略液壓缸的內(nèi)外泄漏,則液壓缸流量連續(xù)方程可寫為:

(18)

式中,Ap,Xp,Vt——分別為變量缸兩側活塞的有效面積、活塞位移、總壓縮容積

βe——油液有效體積彈性模量

液壓缸和負載的力平衡方程為:

(19)

式中,mt,Bp——分別為液壓缸活塞及負載折算至活塞上的總質量、總的黏性阻尼系數(shù)

K——負載彈簧剛度

FL——斜盤的變量阻力

其變量機構斜盤運動方程[8]:

=PLAL-Tp

(20)

其中:

(21)

式中,I——斜盤轉動慣量

m,L——液壓缸活塞質量、作用力臂

mp——軸向柱塞泵單柱塞質量

C——斜盤的黏性阻尼系數(shù)

k——變量缸對中彈簧剛度

A——泵柱塞的橫截面積

Tp——柱塞滑靴組件對斜盤的合力矩

pk——單個柱塞腔對應壓力

在忽略負載黏性阻尼系數(shù)Bp的情況下,將上述式(17)~式(19)進行拉式變化后可建立變量缸活塞的輸出位移數(shù)學模型:

(22)

泵的3個吸(排)油口A,B,T的流量比為:

qA∶qB∶qT=1∶λ∶(1-λ)

(23)

式中,λ為非對稱液壓缸的面積比。

泵的吸(排)油口B的流量可寫為:

(24)

式中,d,N——非對稱軸向柱塞泵柱塞的直徑、個數(shù)

R——柱塞的中心分布圓半徑

α——泵的斜盤擺角

ω——泵的轉速

Kf——吸(排)油口B的流量系數(shù)

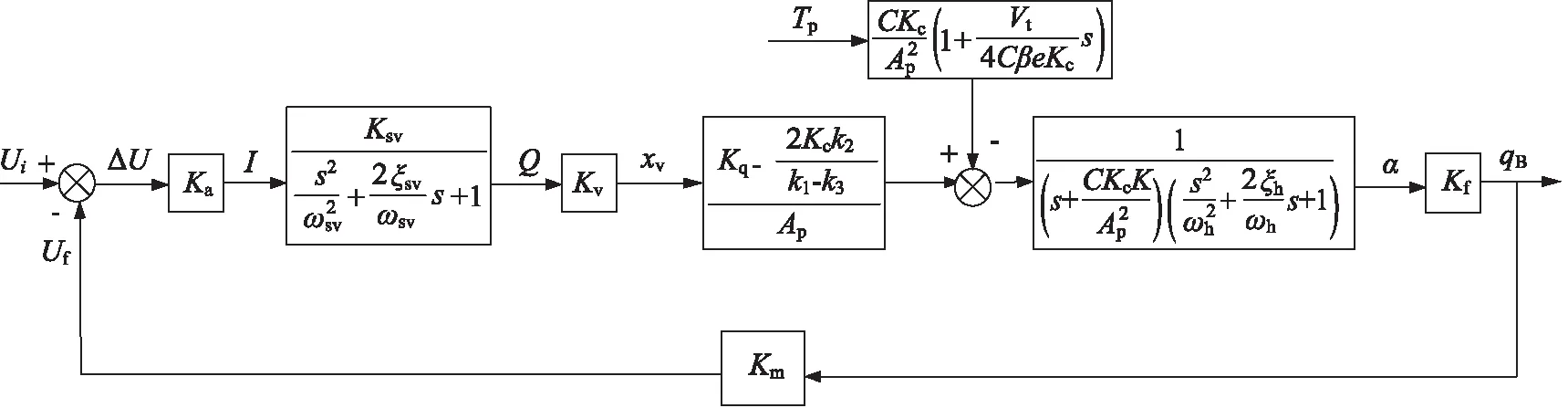

圖3 帶阻尼孔的變排量非對稱軸向柱塞泵控制系統(tǒng)方框圖

3 AMESim模型的仿真與分析

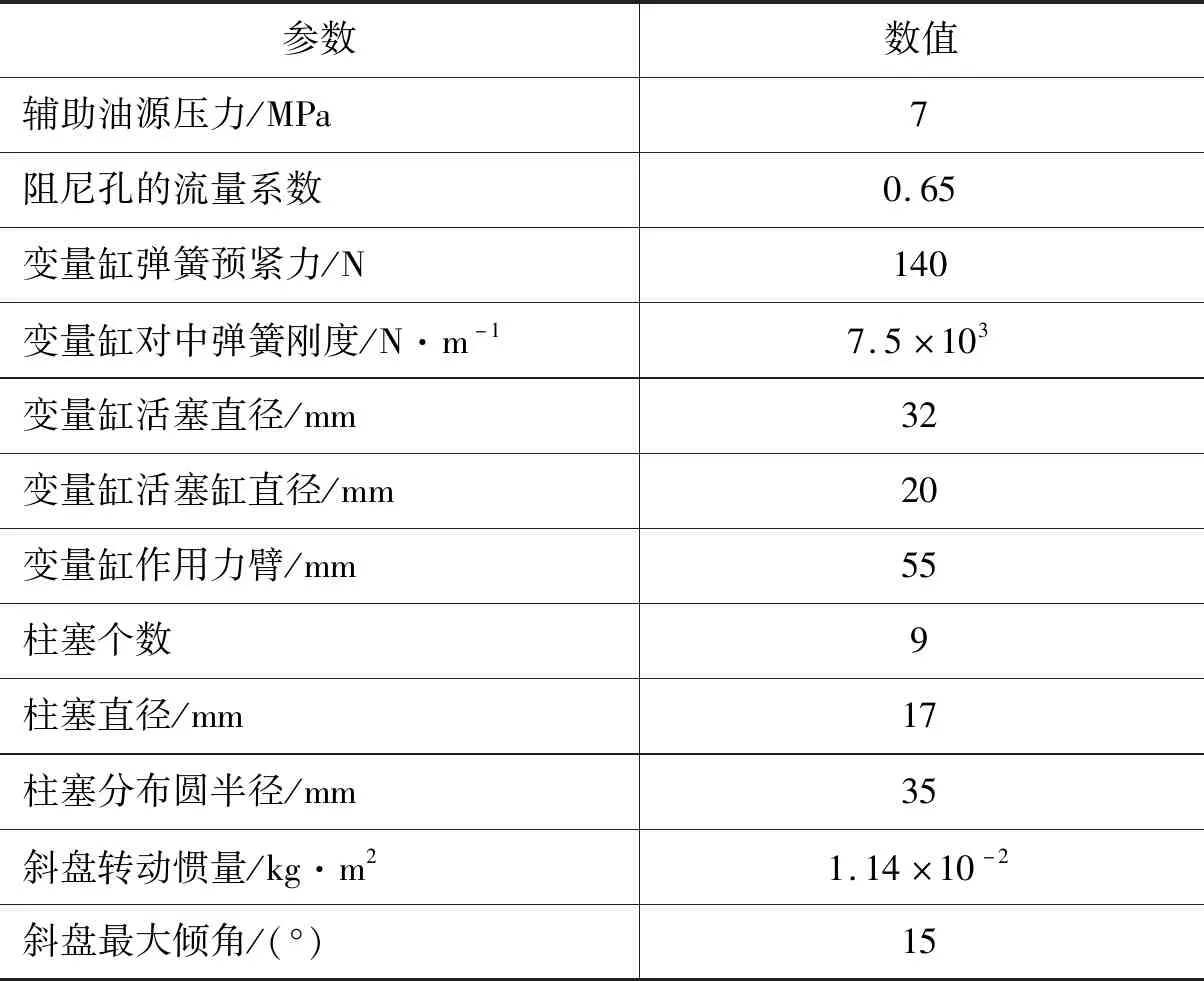

為盡可能準確地了解變排量非對稱軸向柱塞泵的動態(tài)特性,以及在斜盤傾角發(fā)生變化的過程中系統(tǒng)相關狀態(tài)變量的變化情況,在AMESim軟件中搭建了變排量三油口軸向柱塞泵模型,并對其相關特性進行了仿真分析[13-15]。圖4為所搭建的軸向柱塞泵的AMESim模型,其中的一些關鍵元件參數(shù)如表1所示。

表1 變排量非對稱軸向柱塞泵控制模型主要參數(shù)

圖4 變排量非對稱軸向柱塞泵AMESim仿真模型

仿真參數(shù)設定如下:泵的轉速為1500 r/min,輸入信號為階躍信號,吸油口A壓力pA=0,排油口B,T壓力分別為pB=10 MPa,pT=3 MPa。

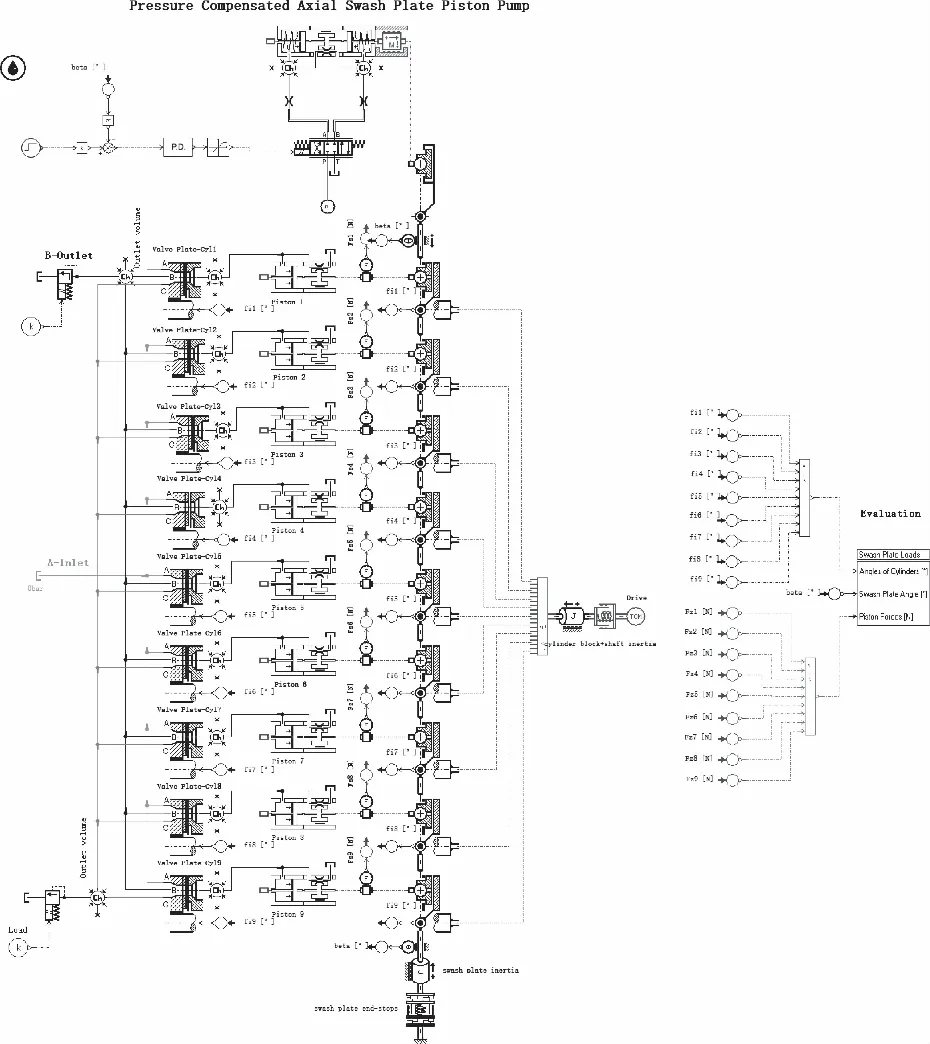

給定階躍信號,研究不同阻尼孔直徑對輸入信號響應速度的影響,如圖5所示。在斜盤傾角從0°~15°的變化過程中,無論控制系統(tǒng)中有無阻尼孔的存在,反饋信號均存在著滯后現(xiàn)象。當在閥控缸部分加入阻尼孔后,伺服比例閥流向液壓缸的油液瞬時壓力減小,降低了斜盤傾角的反應速度。當阻尼孔直徑為1 mm時,阻礙作用強,降低了柱塞泵反饋信號靈敏性;當阻尼孔的直徑增大至2,2.5 mm時,反應時間短,跟隨性好,但緩解壓力沖擊的能力會隨著阻尼孔直徑的增大而減小。因此結合圖5、式(7)分析可得,控制系統(tǒng)的阻尼孔直徑選2 mm合適。當斜盤傾角穩(wěn)定在15°后,從圖5斜盤傾角振蕩的局部放大圖可以看出,在新系統(tǒng)中加入直徑為2 mm 的阻尼孔后,振蕩頻率變?yōu)樵到y(tǒng)振蕩頻率的1/2,相同時間內(nèi)振蕩次數(shù)減少且幅值減小,增大了系統(tǒng)的綜合阻尼比,平穩(wěn)性更好,提高了系統(tǒng)的穩(wěn)定性。

圖5 不同阻尼孔直徑對輸入信號響應速度的影響

圖6所示為變量缸活塞受力情況,由式(7)可知,阻尼孔屬于黏性阻尼,產(chǎn)生的壓降與系統(tǒng)內(nèi)油液的流動速度成正比。在變排量非對稱軸向柱塞泵的斜盤傾角從小到大發(fā)生變化的過程中,阻尼孔的存在將會增大控制回路的阻尼系數(shù),起到減弱或消除振蕩的作用,增加阻尼孔后的控制系統(tǒng)使得變量缸活塞在運動的過程中,減小了沖擊,增加了變量缸的使用壽命。

圖6 有無阻尼孔下變量缸活塞受力

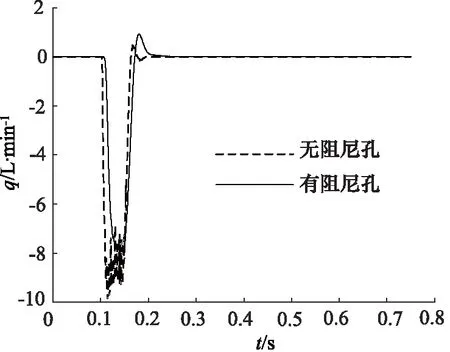

圖7所示為有無阻尼孔情況下伺服比例閥對輸入階躍信號的響應圖,圖中可以看出在斜盤傾角從0°增大到15°的過程中,阻尼孔的存在減小了伺服比例閥的實際流量,從而降低變量缸活塞的運動速度,與式(2)、圖(5)分析一致;但2種情況下通過伺服比例閥的最大流量均為8~10 L/min,且有阻尼孔的閥控缸系統(tǒng)伺服比例閥的流量穩(wěn)定性更好,變量缸的移動速度更平緩,起到降低油液對系統(tǒng)沖擊的作用。

圖7 有無阻尼孔伺服比例閥流量

圖8所示為有無阻尼孔情況下的泵柱塞腔受力對比圖[14]。在斜盤傾角發(fā)生變化的過程中,加入直徑為2 mm阻尼孔的變排量非對稱軸向柱塞泵柱塞腔內(nèi)的壓力沖擊要小于無阻尼孔時的壓力沖擊,阻尼孔的加入起到了減小震動、降低壓力沖擊的作用。

圖8 有無阻尼孔的柱塞泵腔內(nèi)受力

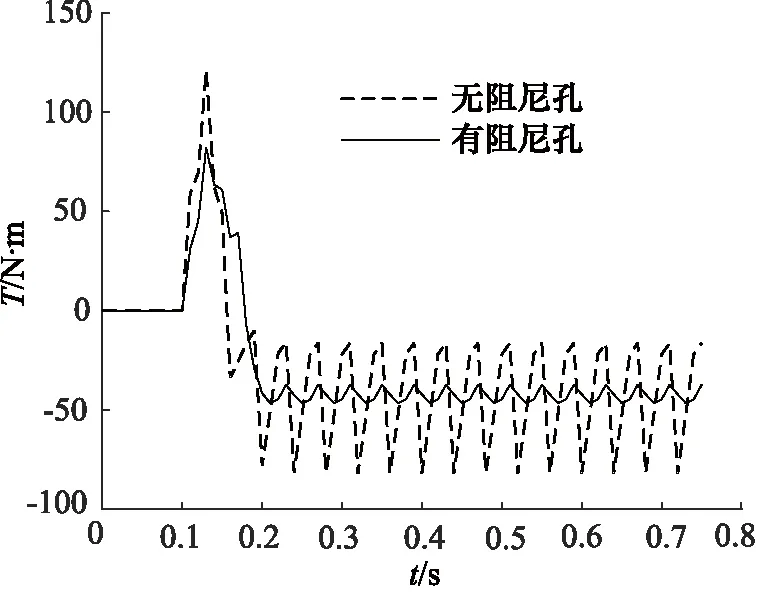

圖9所示為有無阻尼孔情況下的斜盤變量阻力矩對比圖。當控制系統(tǒng)中無阻尼孔,斜盤傾角為正時,油口A吸油,B、T口排油,處于高壓區(qū)的排油口B位于斜盤轉軸的一側,此時柱塞滑靴組件對斜盤的作用力矩波動性大且具有很高的脈動頻率。當控制系統(tǒng)中加入阻尼孔后,系統(tǒng)穩(wěn)定后,其變量阻力矩的脈動頻率明顯降低,與式(21)的理論計算值一致,波動性小,模型更加穩(wěn)定精確。因此,在閥控缸系統(tǒng)中加入直徑為2 mm的阻尼孔,能夠起到緩解壓力沖擊、降低脈動的作用,提高了系統(tǒng)的穩(wěn)定性。

圖9 有無阻尼孔的斜盤變量阻力矩

圖10所示為在阻尼孔直徑為2 mm的情況下,閥的額定流量分別為6,8,12 L/min時,泵的斜盤傾角在給定輸入階躍信號下的動態(tài)響應。可以看出,增大閥的額定流量(本質上提高閥的流量增益),有助于提高系統(tǒng)的動態(tài)響應。

圖10 閥額定流量對泵階躍響應的影響

圖11所示為在阻尼孔直徑為2 mm的情況下,變量缸活塞直徑分別為32,36,40 mm時,泵的斜盤傾角在給定輸入階躍信號下的動態(tài)響應。由文獻[16]可知,可通過增加傳遞函數(shù)中一階慣性環(huán)節(jié)的轉折頻率來提高軸向柱塞泵的動態(tài)響應。由圖(3)、式(12)可看出,減小活塞直徑,有助于改善阻尼孔帶來的系統(tǒng)動態(tài)響應降低的問題。

圖11 活塞直徑對泵階躍響應的影響

系統(tǒng)Bode圖如圖12所示。在低頻段,即頻率小于20 Hz時,系統(tǒng)整體可看作一個積分環(huán)節(jié),系統(tǒng)的動態(tài)響應主要受液壓缸的積分作用影響;在中頻段,即當ω處于20~100 Hz左右,隨著固有頻率的增大,系統(tǒng)的動態(tài)響應主要受液壓閥和缸的共同影響。

圖12 系統(tǒng)Bode圖

4 結論

(1) 通過理論分析,證明了在控制系統(tǒng)中加入阻尼孔方案的可行性,增大了系統(tǒng)內(nèi)的液壓綜合阻尼比,提高了系統(tǒng)的穩(wěn)定性;

(2) 通過理論分析與AMESim仿真結果對比,確定了在閥控缸部分加入直徑為2 mm的阻尼孔時綜合效果最佳,能有效減小壓力沖擊、變量缸活塞受力,降低脈動頻率,減小斜盤傾角振蕩周期等,提高系統(tǒng)的平穩(wěn)性;

(3) 仿真結果表明,減小液壓缸活塞的面積,合理增大阻尼孔的直徑,提高伺服閥的流量增益,均有助于改善阻尼孔帶來的系統(tǒng)動態(tài)響應降低的問題。