原油儲罐區可燃氣體探測器布置優化方案研究

楊志華,宋佩月,付建民,楊 燦,張新琪,朱 琳

(1.國家管網集團東部原油儲運有限公司,江蘇 徐州 221000;2.中國石油大學(華東) 海洋油氣裝備與安全技術研究中心,山東 青島 266580)

0 引言

原油儲備區廣泛使用原油儲罐儲集油氣,給工業生產帶來便利同時也引發安全隱患,原油儲罐一旦發生泄漏或者火災事故,會造成嚴重人員傷亡和經濟損失[1]。據統計,原油泄漏、雷擊引發火災事故造成的損失較嚴重。因此,有毒和可燃氣體探測是確保工業安全生產的前提。

泄漏事故發生后,首先需進行有毒、有害氣體探測,Defriend等[2]基于風險評估5步程序,提出氣體探測器間距布置方法;Benavidesserrano等[3]通過比較氣體探測器布置方法發現,基于后果模擬的探測器布置可減少因濃度過高導致的盲區;李偉等[4]對液氯儲罐系統泄漏后果進行CFD模擬,通過研究后果濃度擴散規律,利用CPLEX求解不同探測器數量布置方案,分析探測器數量對探測效果影響;標準氣體探測器布置變量包括變化的氣體濃度、氣體比重、動態氣壓、大氣條件、通風情況、設備位置、物體表面類型(固體或磨砂)、風向等。擴散模型可預測空間中氣體濃度值[5];Galeev等[6]研究發現,大部分擴散模型僅適用于氣體連續或瞬時釋放的情況;章博等[7]對柴油加氫單元的泄漏場景進行篩分,利用CFD法得到氣體泄漏濃度,并以時效性和魯棒性為評價指標,優化目標函數以提供多種布置方案;陳修峰[8]以某煉油單元車間為研究對象,通過CFD法模擬有毒氣體泄漏場景,得到后果分布情況,結合集合覆蓋理論與數學求解模型,從監測點組合方案中求解最優組合,提高探測效率同時節約成本;方旭鋒[9]通過分析實際場景中可燃氣體測量數據,建立不同種類可燃氣體同時擴散的場景,得到檢測標定閾值,設置爆炸下限值較小氣體最低燃燒極限;王海清等[10]通過引入遺傳算法,利用全局搜索,實現立體空間不同高度下場景全覆蓋的多種探測方案探測網絡設置;Legg等[11]提出確定石化裝置氣體探測器最佳布置隨機規劃方法。研究最短預期檢測時間,最小覆蓋范圍條件下氣體探測器布置方法,通過采樣程序找到最佳置信區間,量化探測器放置有效性。

氣體探測器布置優化設計能降低目標區域風險等級,降低企業運營成本并減少冗余。傳統探測器位置布置主要依靠個人經驗,不能針對特定事故特殊場景進行設計,容易使企業遭受不必要損失。本文通過系統建模和后果量化分析,結合實際場景模擬,綜合考慮所有可能的擴散環境,評估目標場景可燃氣體擴散范圍及危害區域;通過理論分析法布置探測器,并給出優化建議以期提高檢測覆蓋率。

1 可燃氣體探測器布置優化流程

1.1 優化布置方法

利用CFD法模擬原油泄漏擴散過程,可以更好地制定評估氣體逸散風險程度,從而得到氣體探測器布置方案。油氣泄漏檢測場景設定:大氣穩定度設定為穩定,且有若干風向初始值。探測器布置過程如圖1所示。

圖1 探測器布置過程Fig.1 Layout process of detectors

1.2 泄漏場景建立

后果模擬首先需要確定高風險場景。本文使用典型HAZOP(危害與可操作性分析)和FMEA(失效模式與影響分析)分析可能存在的泄漏風險,通過對泄漏場景進行定性(HAZOP軟件分析)、定量(LEAK軟件)分析,確定高風險泄漏場景為油罐罐壁大孔泄漏。

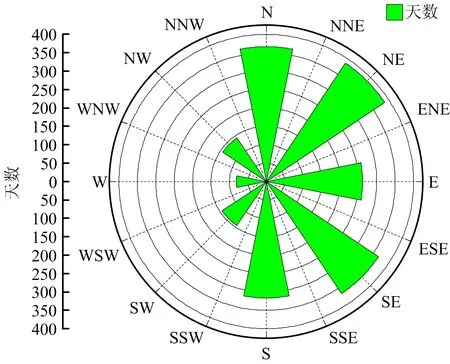

氣體擴散強烈程度取決于大氣條件,例如風速和風向。針對油庫風向、風速、風頻進行統計分析,探尋油庫以往風向、風速、風頻變化規律,為模擬風場設置提供參考依據。根據氣象局資料室提供的2011年1月1日至2019年12月1日風向、風速資料數據,繪制玫瑰風向圖,如圖2所示。由圖2可知,2011—2019年油庫所在地區高頻風向為北風、東北風、東風、東南風以及南風,設置風向以正北為0°方向,對應模型中5個高頻風向分別為0°,45°,90°,135°,180°。

圖2 2011—2019年玫瑰風向圖Fig.2 Wind rose diagram from 2011 to 2019

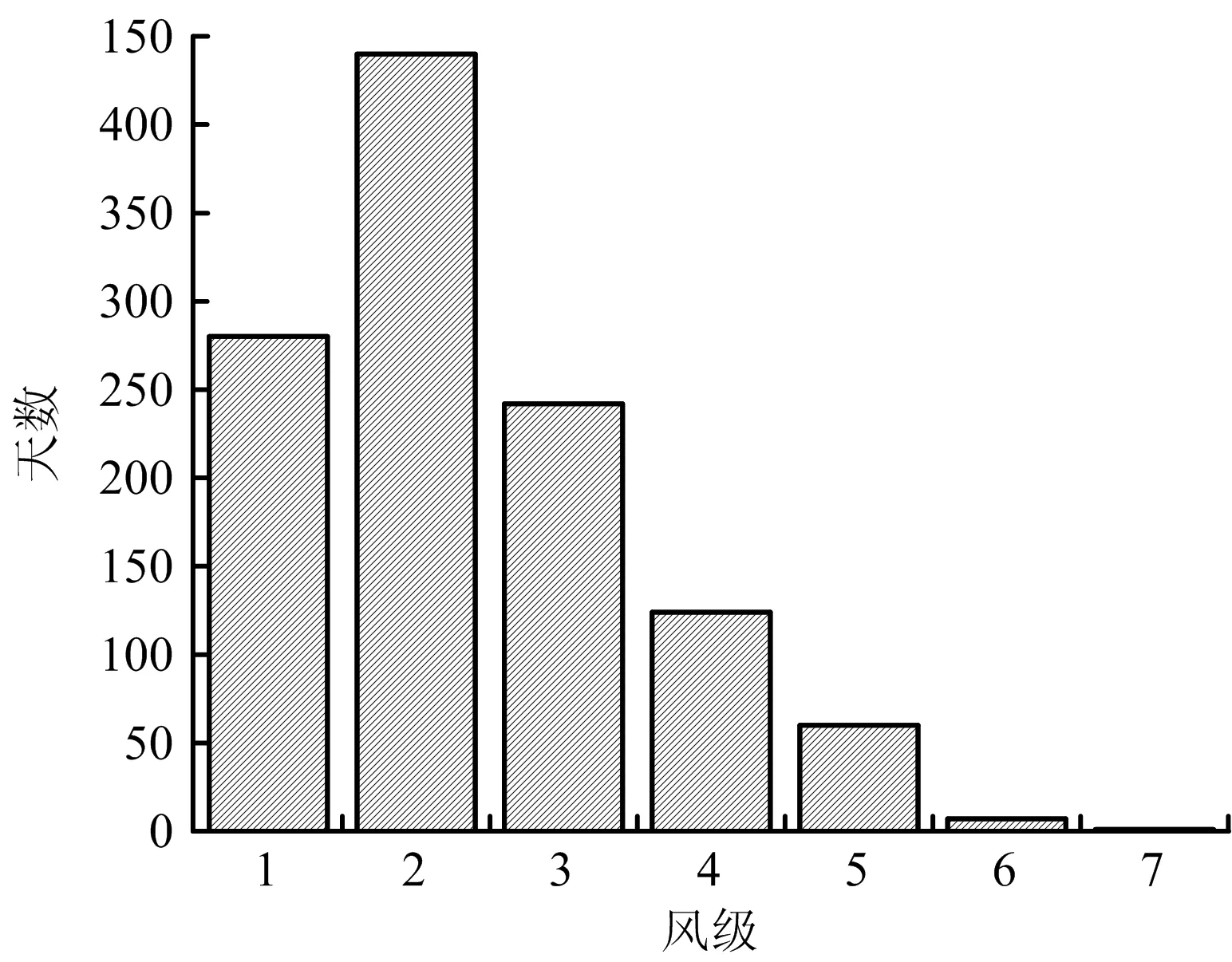

根據2011—2019年風速數據,繪制風速柱狀圖如圖3所示(排除1 d內風級變化較大的天數)。由圖3可知,2級風出現天數最多,因此將2級風對應風速作為平均風速,模擬中風速設定為3 m/s的恒定風。

圖3 2011—2019年風速Fig.3 Wind speed diagram from 2011 to 2019

1.3 風險場景模擬

綜合風險分析結果與罐區布置,確定8個風險場景并進行原油擴散模擬。在風險場景模擬中,基于1.2小節中5組環境風向,設置40組蒸汽云擴散模型用于仿真計算。

根據《石油化工可燃氣體和有毒氣體檢測報警設計標準》(GB 50493—2019)[12]使用爆炸下限濃度(LEL)的25%作為濃度檢測較低濃度,以預防火災和爆炸事故。為安全起見,將可燃氣體LEL的20%作為檢測器探測標準,環境氣體濃度達到該設定標準值時將被探測器探測到。

時間是氣體探測器布置最重要變量之一[13]。在給定檢測時間內,氣體探測器數量與覆蓋面積之間存在直接關系:氣體探測器數量越多,檢測時間越短。在最壞情況下,儲罐或管道系統內全部物質在10 min內達到完全泄漏[14],即檢測時間應小于10 min,參考動態仿真時間為4 min。首先進行預模擬,大孔泄漏場景中原油泄漏在2 min時形成穩定液池,故將FLACS蒸汽云擴散動態模擬設定為120 s。

1.4 氣體探測器布置方案

氣體探測器是檢測易燃或有毒氣體濃度的裝置,其布置優化主要目的是保護人員和設備免受泄漏物質影響,目標是利用CFD模擬盡可能擴大探測器覆蓋范圍,利用氣云側視圖檢測濃度20%的LEL氣云位置。同時,探測器布置方式應使其檢測到盡可能多的泄漏場景。為合理布置探測器位置,減少探測器數量,可通過以下方法實現:首先布置1個氣體探測器檢測最大數量的場景,然后刪除這些場景;再設置下一個探測器,重復該過程,直到探測器布置方案能夠檢測到所有場景。這樣可以用多個氣體探測器檢測到所有泄漏情況,且不會造成探測器資源冗余。

1.5 CFD仿真

FLACS模擬軟件中泄漏擴散模塊準確度與可靠性較高。FLACS通過在笛卡爾網格上求解質量密度、動量、焓、湍流動能、湍流動能耗散率、燃料質量分數和混合分數的3維Favre-averaged平均守恒方程,使用壁面函數計算網格上物體湍流產生和拖曳力[15];在計算網格上用孔隙度(PDR)概念表征幾何[16];在模擬之前,體積孔隙度βv表示每個計算單元開放體積與總體積比率,并在相應網格單元中心定義。同樣,面積孔隙度βj表示2個相鄰小區中心之間預計開放面積與各自控制體積面的總面積比率。因此,變量φ被集成在控制體積的多孔部分上,φ守恒方程中通量項加權于面積孔隙率βj,如式(1)所示:

(1)

式中:Γφ表示有效湍流交換系數;Sφ是φ的源項;Rφ代表額外阻力、額外混合或由流動中固體障礙引起的額外傳熱,J;k-ε模型被擴展為子網格障礙物引起的湍流產生的源項。

2 案例研究

本文以直徑80 m的10萬方浮頂罐原油罐區為研究對象,罐區4個油罐為1個罐組。泄漏源附近儲罐、隔堤、雨水收集槽、地上管線等建筑均依據實物等比例構建。確定罐區可能泄漏擴散的所有場景條件,根據氣象數據分析,設置環境293 K和F大氣穩定度條件,風速3 m/s,通過風險分析確定沿罐1周等分的0°、45°、90°、135°、180°、225°、270°、315° 8個泄漏位置,每個泄漏場景分別設定0°、45°、90°、135°、180°(0°為正北方向)風向,進行40組覆蓋全部高風險泄漏擴散場景的模擬。

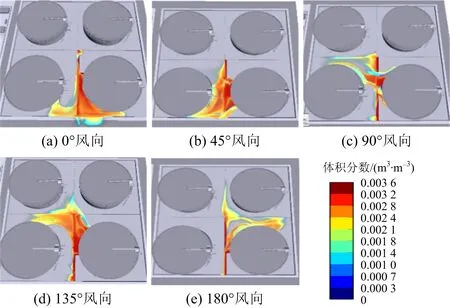

為安全起見,取原油揮發物質中含量最高且LEL最低的物質異丁烷進行分析。90°泄漏位置異丁烷在不同風向下體積分數分布范圍如圖4所示,體積分數0.003 6對應20%的LEL。CFD計算結果表明,風力會加劇蒸汽云擴散,蒸汽云擴散過程受防火堤、隔堤阻礙影響大,受環形儲罐側面風場促進作用強;在0°、90°、180°風向條件下,可燃氣體受風的裹挾作用強,擴散范圍相對較大;在45°、135°風向下儲罐在液池來風方向,由于各向來風始終受環形儲罐阻擋,抑制揮發油氣流動,蒸汽云擴散范圍較小,但聚集的蒸汽云濃度相對較高;其余7個泄漏位置在不同風向下規律相似。

圖4 不同風向下體積分數分布范圍Fig.4 Distribution range of volume fraction under different wind directions

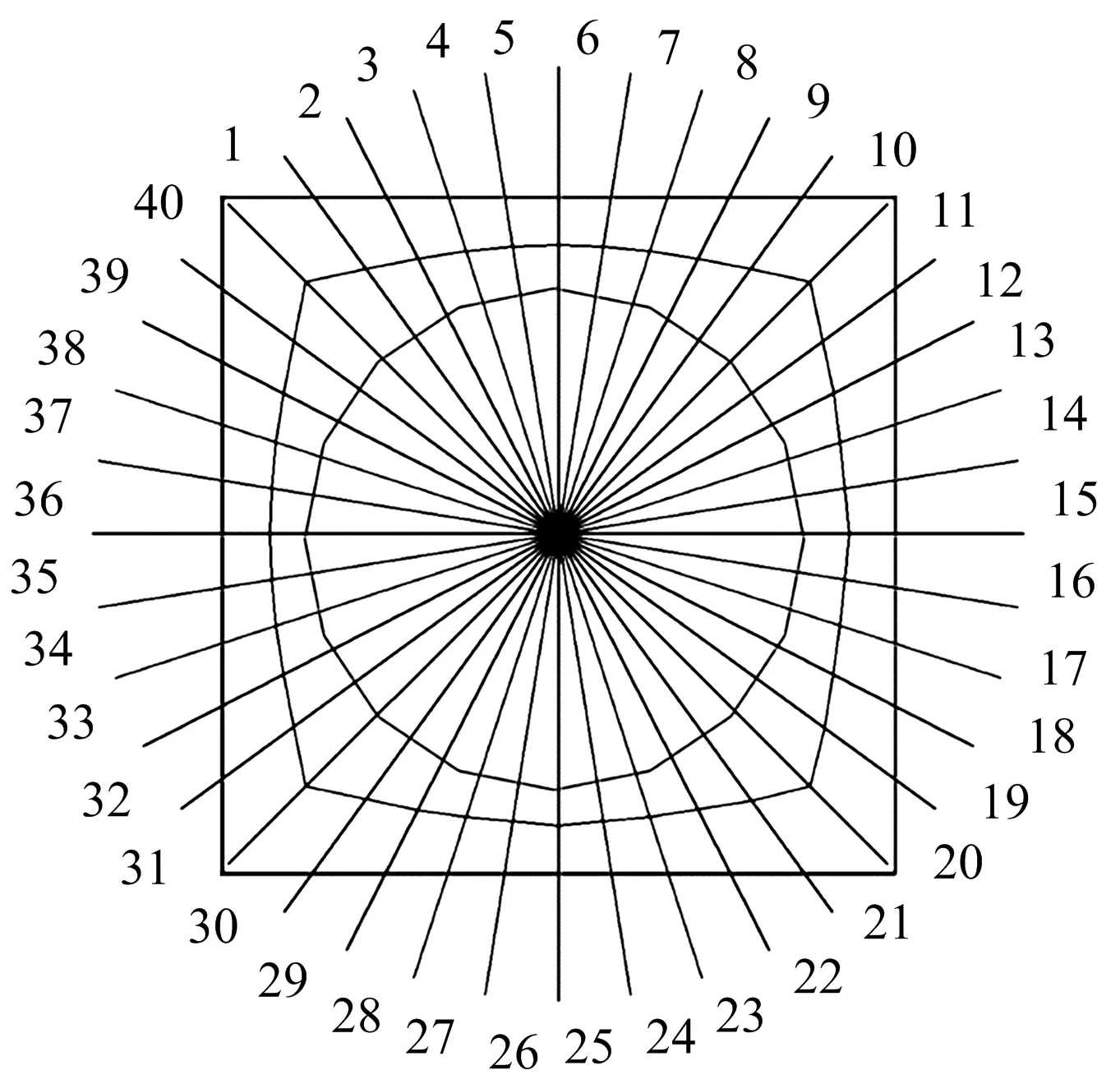

基于氣體擴散范圍計算結果劃分區塊,如圖5所示。將單個儲罐隔堤分塊:以儲罐中心為圓心,每9°作1條分割線,按角度將圓分割成40等份。鑒于儲罐隔堤區域大,狹長區域不利于后續探測器布置,所以在每條分割線上取儲罐壁交點和隔堤交點的中點,將40塊區域分割成大小均勻的80塊4邊形,并依次編號1-1、1-2、2-1、2-2,直至編號40-1、40-2。

圖5 儲罐隔堤區域劃分Fig.5 Block division of storage tank dike

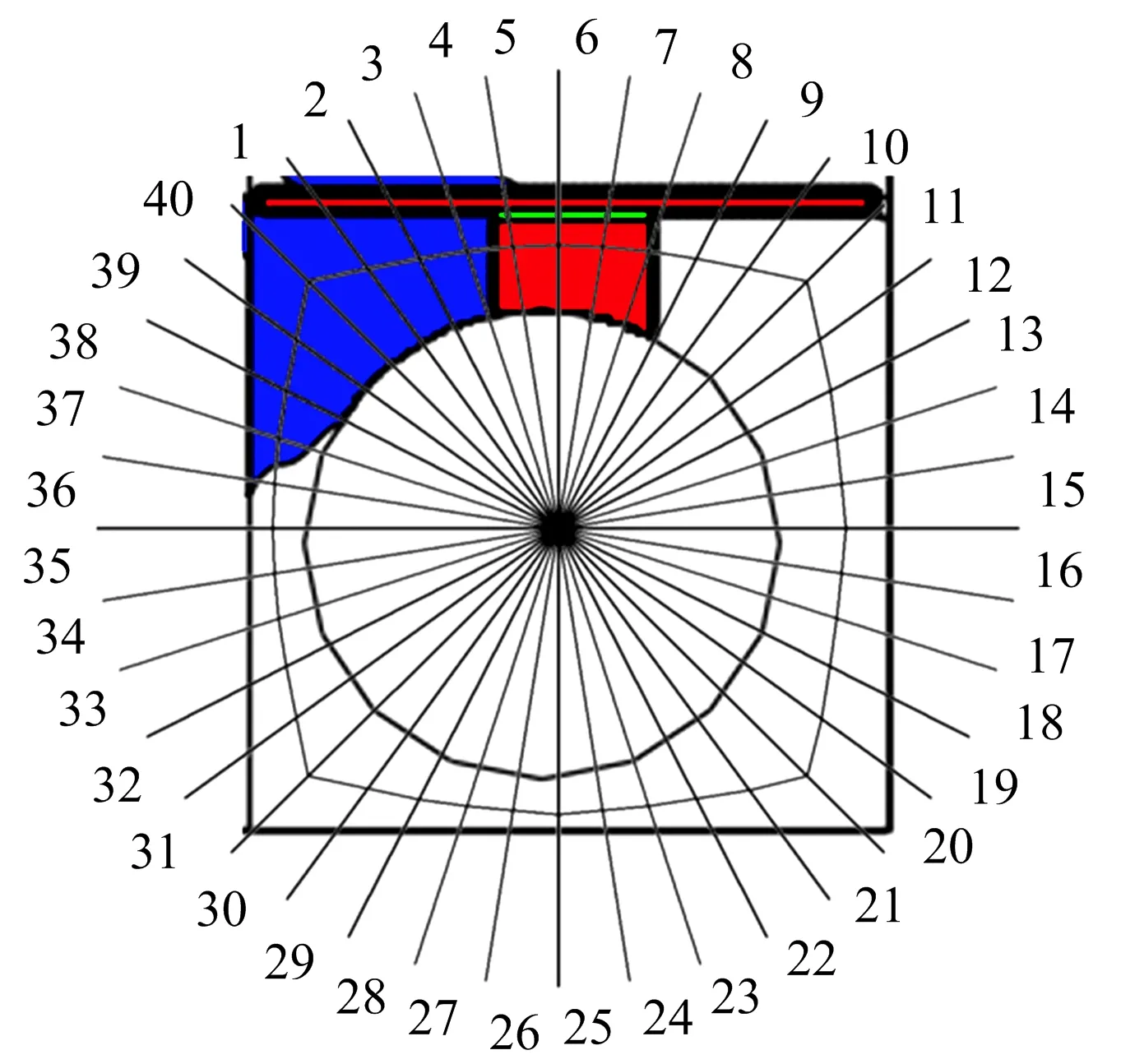

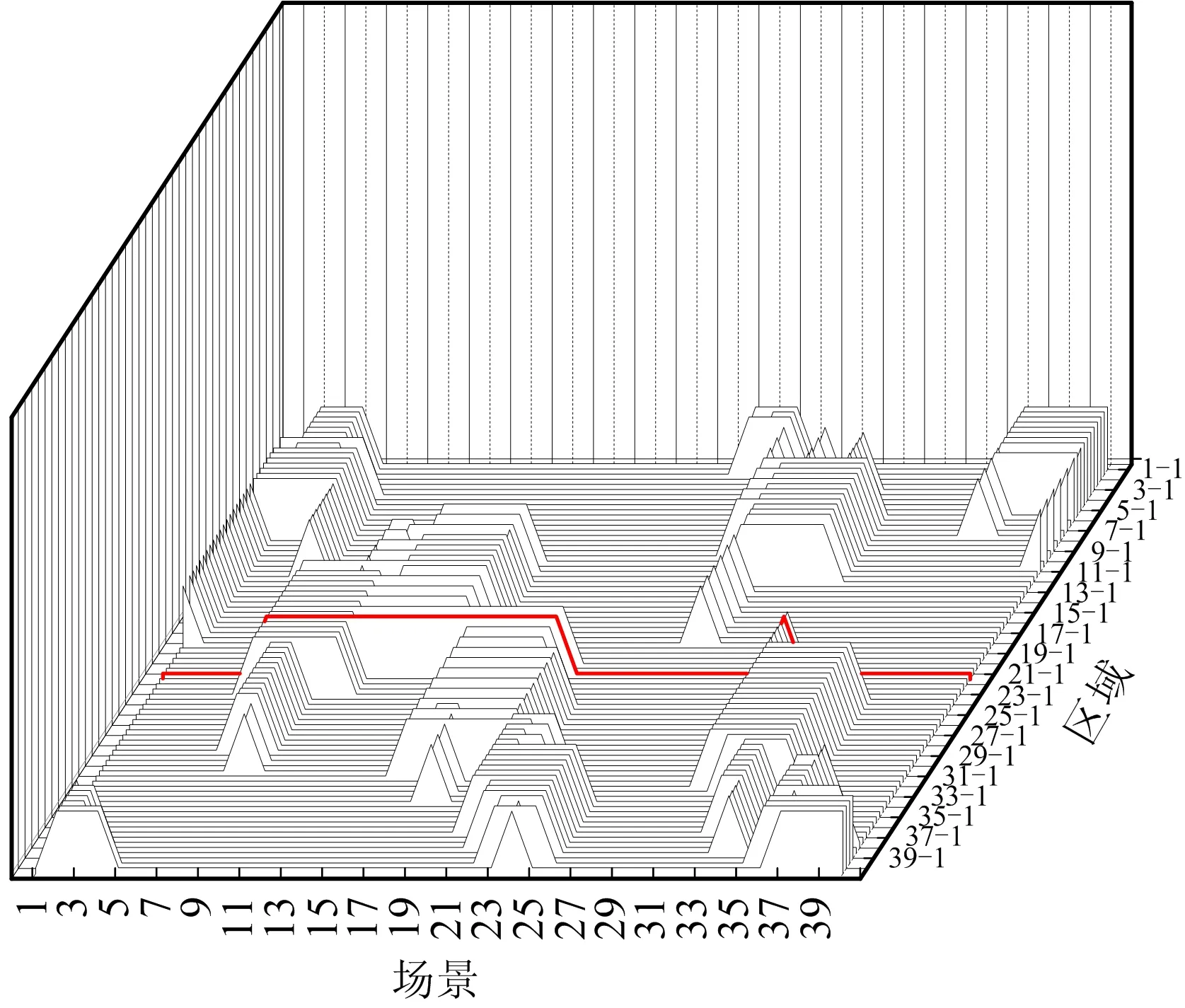

將40組CFD模擬結果與區塊結合,如圖6所示。根據40組蒸汽云覆蓋區塊圖,記錄每個場景蒸汽云及原油液池覆蓋區塊位號,結果如圖7所示。圖中隆起點表示某場景中某區塊被蒸汽云所覆蓋,未隆起點表示該區域未達到LEL 20%的可燃蒸汽云。由圖7可知,涵蓋最多可燃蒸汽云覆蓋場景的區塊為21-2,該區塊包含16個場景中的可燃蒸汽云,將區塊21-2作為1號探測器位置,即圖7中加粗標記區塊。刪除被1號探測器探測到的場景并進行下一步;剩余場景中涵蓋最多可燃蒸汽云覆蓋場景的區塊為6-1,該區塊包含13個場景中的可燃蒸汽云,將區塊6-1作為2號探測器位置;依次重復上述步驟,確認3號和4號探測器位置分別為區塊31-1和區塊40-2。

圖6 CFD結果與區塊劃分結合Fig.6 Combination of CFD results and block division

圖7 探測器位置布置Fig.7 Layout of detectors location

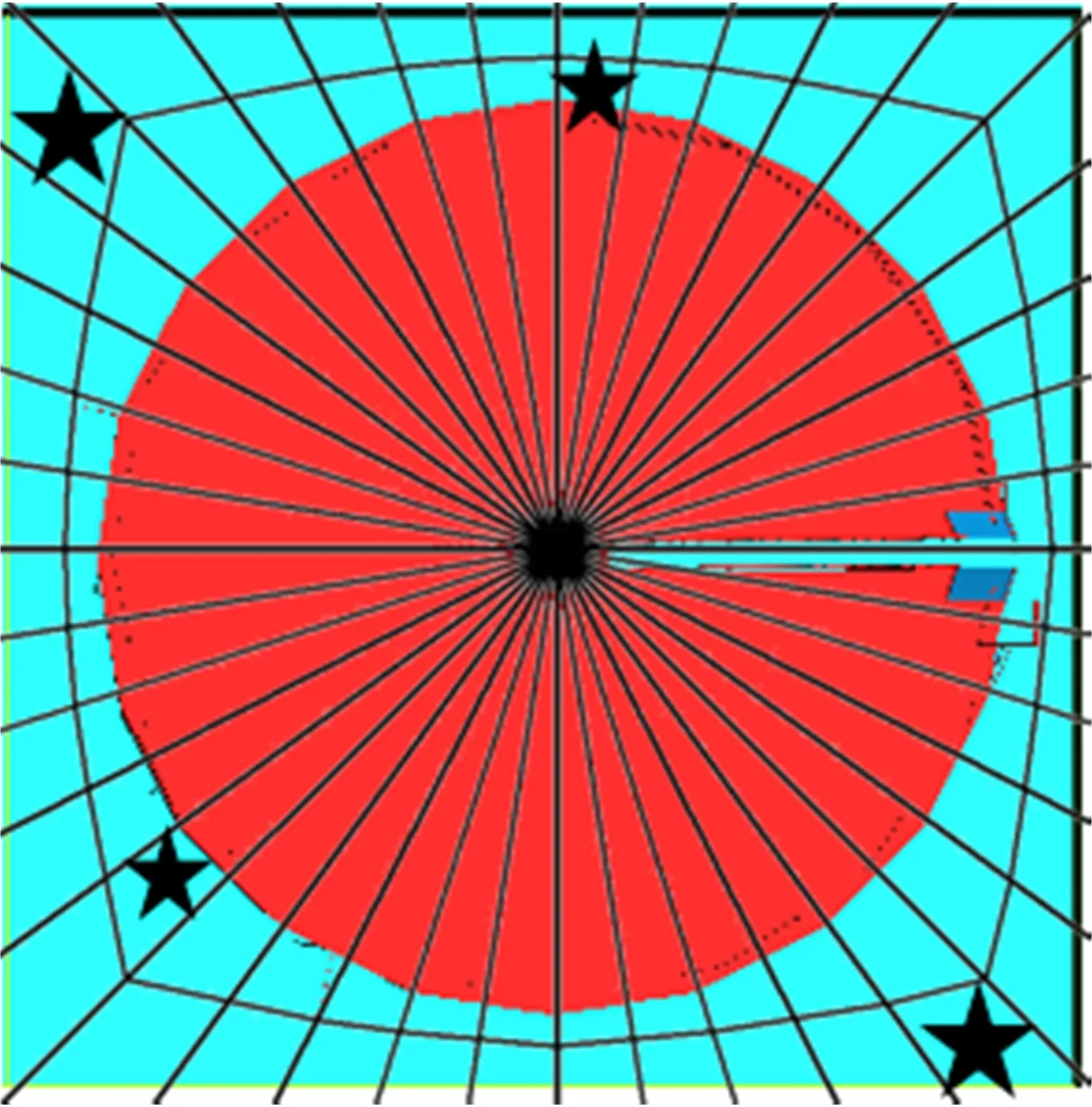

根據探測器布置模擬結果,在原油儲罐隔堤內布置4個探測器,即21-2、6-1、31-1及40-2,儲罐探測器布置如圖8所示,所有模擬泄漏事故場景可燃蒸汽云分布均可被檢測到。

圖8 儲罐區探測器位置布置方案Fig.8 Layout scheme of detectors location in storage tank area

3 傳統探測器布置方案對比

國內大部分化工園區探測器布置通常依據相關標準進行設計,缺乏針對特定泄漏場景的詳實要求,不能針對特定事故特殊場景制定探測器布置方案。

根據《石油化工可燃氣體和有毒氣體檢測報警設計標準》(GB 50493—2019)中檢測點的確定,規定在儲罐區中央排水口、罐根閥處水平距離不大于10 m處設置可燃氣體探測器;在各儲罐隔堤中典型可燃氣體探測器數量為3臺。要求布置的探測器數量較少,且僅針對個別位置處零失效保護,對于設備因失效導致實際泄漏場景缺乏針對性保護。

根據《危險化學品重大危險源 罐區 現場安全監控裝備設置規范》(AQ 3036—2010)[17],對于監測報警點的確定,一般規定在儲罐區排水口、連接處、罐根閥處布置可燃氣體探測器,依據防火堤內間隔布置原則,在隔堤內應布置至少14處探測器。規范中要求布置探測器數量較多,能實現對目標區域全面覆蓋,但產生探測器大量冗余,造成經濟浪費。

本文儲罐區單個儲罐隔堤內可燃氣體探測器數量為4個,罐組內總計需要布置16處。

對比現行標準及規范發現,優化方案布置數量處于適中范圍,并且具有針對性;既能覆蓋各種可能發生泄漏事故的高風險區域,又可避免資源浪費。

4 結論

1)基于CFD法提出原油庫區探測器布置優化方案,對比傳統探測器布置方法,滿足特定罐組環境所有泄漏場景下可燃氣體探測需求,更具針對性、經濟性,可有效減少探測器配置冗余。

2)經過40組模擬仿真實驗,選定原油儲罐區探測器位置分別為區塊21-2、6-1、31-1、40-2,每個罐組總計布置16處。

3)優化布置方案可為石化裝置可燃氣體及有毒氣體探測器布置提供參考,通過對目標裝置進行風險分析,結合CFD動態泄漏擴散模擬后果、目標裝置環境因素及氣象條件,制定相應探測器布置優化方案。