G50 鋼與G31 鋼動(dòng)態(tài)力學(xué)性能的對(duì)比試驗(yàn)研究

孔慶強(qiáng),沈 飛,邢逸凡,呂永柱,曹玉武

(西安近代化學(xué)研究所,陜西 西安 710065)

G50 鋼是一種無(wú)鈷高強(qiáng)高韌鋼材,具有足夠高的強(qiáng)度、斷裂韌性和抗沖擊載荷的能力,在航空、航天和軍事領(lǐng)域應(yīng)用漸廣,尤其作為新一代戰(zhàn)術(shù)侵徹戰(zhàn)斗部的殼體材料得到了廣泛應(yīng)用[1-2]。G31 鋼是目前國(guó)內(nèi)研制出來(lái)的另一種新型高強(qiáng)高韌鋼材,在研制過(guò)程中通過(guò)調(diào)整化學(xué)成分與制造工藝,令其具有與G50 鋼相當(dāng)?shù)撵o態(tài)力學(xué)性能,并且其使用成本較G50 鋼大幅降低。G31 鋼作為G50 鋼的低成本替代品,因投入應(yīng)用較晚,目前在軍工領(lǐng)域的應(yīng)用較少,尤其是對(duì)于力學(xué)性能要求較高的侵徹戰(zhàn)斗部殼體材料,還未見相關(guān)應(yīng)用。

針對(duì)G50 鋼和G31 鋼的性能對(duì)比研究,國(guó)內(nèi)目前常用的手段有準(zhǔn)靜態(tài)試驗(yàn)、動(dòng)態(tài)霍普金森桿試驗(yàn)[3-4],但這些試驗(yàn)手段不能完全反映該系列材料在工程應(yīng)用中的超高壓及超高應(yīng)變率行為。為了能夠更好地研究G50 鋼和G31 鋼在超高壓及超高應(yīng)變率下的性能差異,設(shè)計(jì)了一種模擬侵徹戰(zhàn)斗部穿靶過(guò)程中殼體破壞形態(tài)的爆轟加載試驗(yàn),并結(jié)合準(zhǔn)靜態(tài)、動(dòng)態(tài)試驗(yàn)方法,系統(tǒng)對(duì)比G50 鋼與G31 鋼的準(zhǔn)靜態(tài)、動(dòng)態(tài)力學(xué)性能及爆轟加載下的差異,以期為該材料在相關(guān)領(lǐng)域的應(yīng)用提供參考。

1 常規(guī)試驗(yàn)方法及結(jié)果

1.1 試驗(yàn)材料

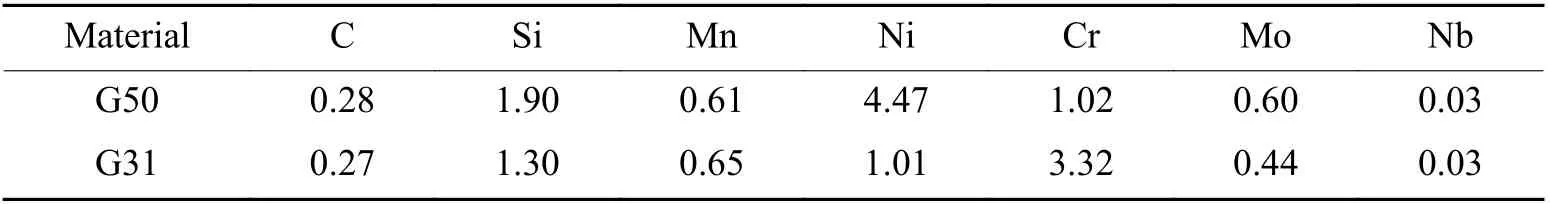

試驗(yàn)選用的G50 鋼和G31 鋼的化學(xué)成分如表1 所示[5]。試驗(yàn)前對(duì)兩種鋼分別進(jìn)行熱處理,G50 鋼熱處理制度為:920 ℃ × 2 h、空冷,880 ℃ × 2 h、油淬,280 ℃ × 4 h、空冷;G31 鋼熱處理制度為:960 ℃ × 2 h、空冷,660 ℃ × 4 h、空冷,950 ℃ × 2 h、油淬,300 ℃ × 4 h、空冷[5]。

1.2 準(zhǔn)靜態(tài)加載試驗(yàn)及結(jié)果

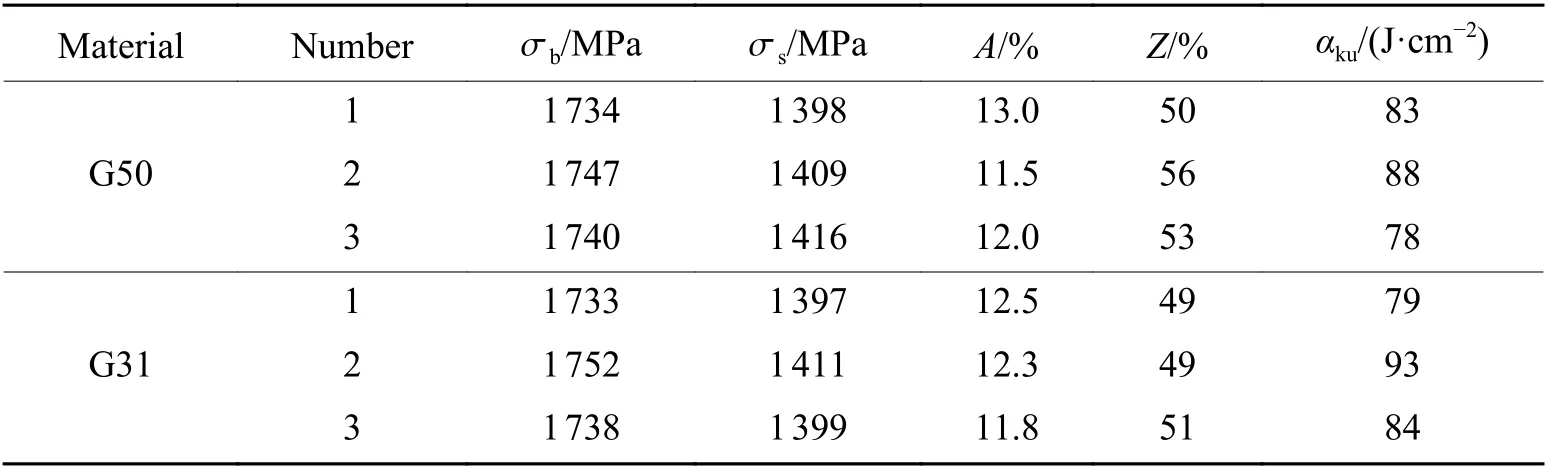

用熱處理后的G50 鋼與G31 鋼制備出3 個(gè)拉伸試樣和3 個(gè)沖擊試樣,拉伸試驗(yàn)使用WDW-300E 微機(jī)控制電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行,沖擊試驗(yàn)使用JBW-300B 微機(jī)控制半自動(dòng)沖擊試驗(yàn)機(jī)進(jìn)行[6]。試驗(yàn)結(jié)果如表2 所示,通過(guò)對(duì)比試驗(yàn)結(jié)果可以看出G50 鋼與G31 鋼在準(zhǔn)靜態(tài)條件下的抗拉強(qiáng)度( σb)、屈服強(qiáng)度( σs)及沖擊韌性(表2 中αku)等力學(xué)性能非常相近,由此可以判定兩種鋼材在準(zhǔn)靜態(tài)條件下的抗拉強(qiáng)度、屈服強(qiáng)度、塑性(表2 中A 和Z)及沖擊韌性屬于同一水平。

表1 G50 鋼與G31 鋼主要化學(xué)成分(質(zhì)量分?jǐn)?shù))Table 1 Chemical constituents of G50 steel and G31 steel (Mass fraction) %

表2 G50 鋼與G31 鋼準(zhǔn)靜態(tài)力學(xué)性能Table 2 Quasi-static mechanical properties of G50 steel and G31 steel

1.3 常規(guī)動(dòng)態(tài)加載試驗(yàn)及結(jié)果

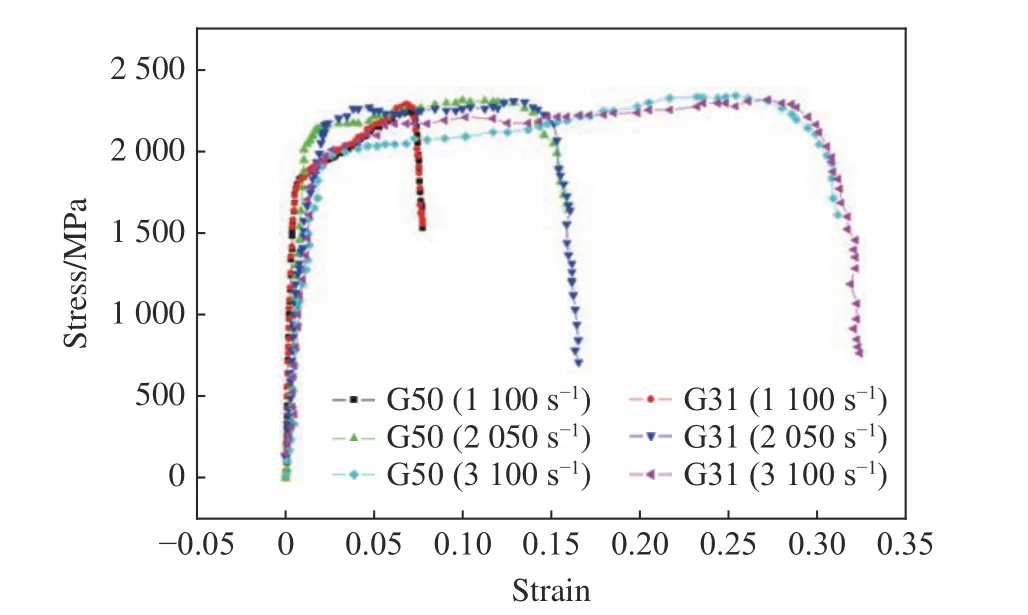

用熱處理后的G50 鋼與G31 鋼制備出直徑5 mm、厚度3 mm 圓柱形試樣進(jìn)行動(dòng)態(tài)力學(xué)性能試驗(yàn),獲得了兩種鋼在1 000、2 000 和3 000 s-13 個(gè)應(yīng)變率下的應(yīng)力-應(yīng)變曲線。動(dòng)態(tài)力學(xué)性能試驗(yàn)是在分離式霍普金森壓桿(SHPB)裝置上進(jìn)行的。試驗(yàn)過(guò)程中,針對(duì)每種應(yīng)變率進(jìn)行了3 次試驗(yàn),由于子彈速度難以精確控制,因此:若3 發(fā)試驗(yàn)中試樣的應(yīng)變率相對(duì)偏差在 ± 2.5%以內(nèi),且數(shù)據(jù)處理結(jié)果吻合度較好,則取實(shí)際應(yīng)變率最接近目標(biāo)值的曲線作為最終試驗(yàn)結(jié)果;若相對(duì)偏差超過(guò) ± 2.5%,則繼續(xù)增加試驗(yàn)次數(shù),直到有3 發(fā)試驗(yàn)結(jié)果滿足相對(duì)誤差的要求[7]。

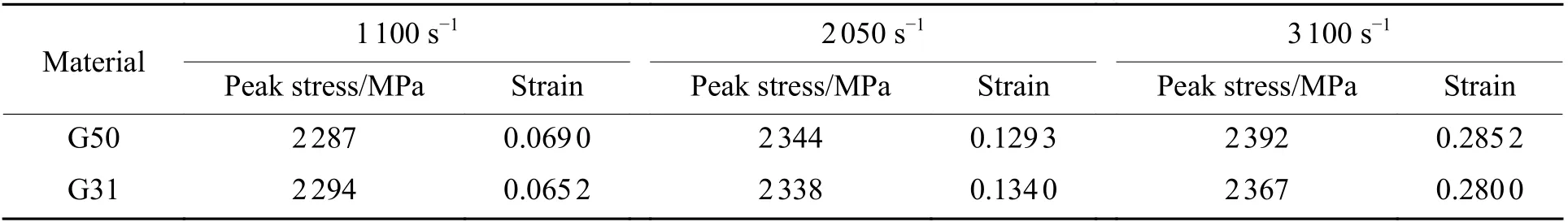

圖 1 為 G50 鋼和 G31 鋼分別在 1 100、2 050 和3 100 s-1應(yīng)變率條件下的應(yīng)力-應(yīng)變曲線。對(duì)比曲線,并結(jié)合表3 兩種鋼在不同應(yīng)變率下的應(yīng)力峰值分析可得:3 種應(yīng)變率下的G50 鋼和G31 鋼的應(yīng)力峰值均超過(guò)2 200 MPa,且隨著應(yīng)變率的提高,應(yīng)力峰值也相應(yīng)提高,說(shuō)明兩種材料均具有一定的應(yīng)變強(qiáng)化效應(yīng)[8];同時(shí)兩種材料在不同應(yīng)變率下的應(yīng)力-應(yīng)變曲線整體吻合度較好,說(shuō)明這兩種材料的強(qiáng)度和塑性屬于同一水平。

圖1 G50 鋼和G31 鋼在不同應(yīng)變率條件下的應(yīng)力-應(yīng)變曲線Fig. 1 Stress-strain curves of G50 steel and G31 steel in different strain rates

表3 G50 鋼和G31 鋼在不同應(yīng)變率條件下的應(yīng)力峰值Table 3 Peak stresses of G50 steel and G31 steel in different strain rates

2 爆轟加載試驗(yàn)

2.1 試驗(yàn)設(shè)計(jì)

侵徹戰(zhàn)斗部殼體在高速侵徹靶體時(shí),殼體與靶之間劇烈作用,殼體頭部與靶體的撞擊接觸面產(chǎn)生高壓及高溫,出現(xiàn)因熱/力學(xué)環(huán)境超過(guò)材料強(qiáng)度而引起的侵蝕破壞,其附近區(qū)域由于壓力超過(guò)彈體材料的屈服強(qiáng)度,進(jìn)入塑性流動(dòng)狀態(tài),在沖擊壓縮及升溫軟化的作用下產(chǎn)生蘑菇頭墩粗變形甚至破壞[9-10]。由于侵徹速度通常為1.5~3.0 Ma(Ma 為馬赫數(shù)),因此殼體在侵徹過(guò)程中所受壓強(qiáng)往往在吉帕以上,應(yīng)變率在104s-1以上。所以侵徹過(guò)程中戰(zhàn)斗部殼體產(chǎn)生破壞的主要因素是超高壓和超高應(yīng)變率,而這兩個(gè)因素,尤其是超高應(yīng)變率,是目前常規(guī)動(dòng)態(tài)試驗(yàn)無(wú)法達(dá)到的。

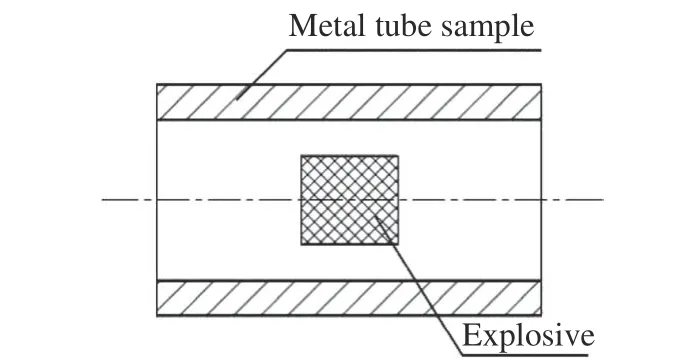

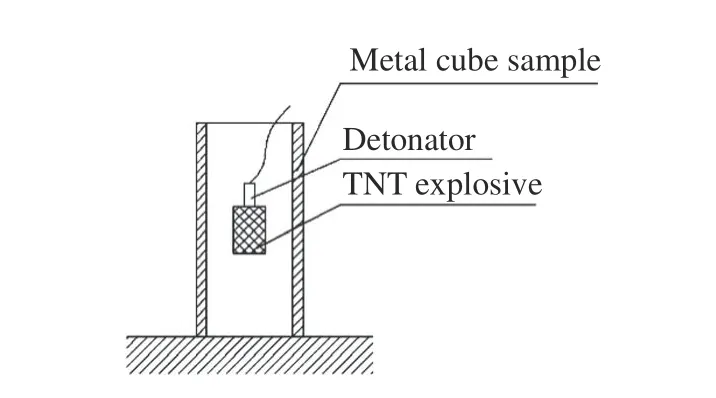

綜合考慮以上兩個(gè)因素,同時(shí)結(jié)合侵徹戰(zhàn)斗部殼體的圓柱筒形結(jié)構(gòu)特征,設(shè)計(jì)出能夠模擬戰(zhàn)斗部殼體侵徹靶體破壞形式的爆轟加載試驗(yàn),其具體過(guò)程為:將金屬原材料加工成管型試樣,在金屬圓管的內(nèi)部放置炸藥,且炸藥與金屬圓管內(nèi)壁留有間隙,通過(guò)炸藥爆轟產(chǎn)生的沖擊波,可以對(duì)金屬圓管提供超高壓和超高應(yīng)變率。試驗(yàn)后通過(guò)對(duì)比觀察圓管試樣的變形量及破壞形式來(lái)對(duì)比不同材料的力學(xué)性能,試驗(yàn)方案如圖2 所示。

圖2 爆轟加載試驗(yàn)方案Fig. 2 Scheme of the detonation loading test

2.2 仿真計(jì)算

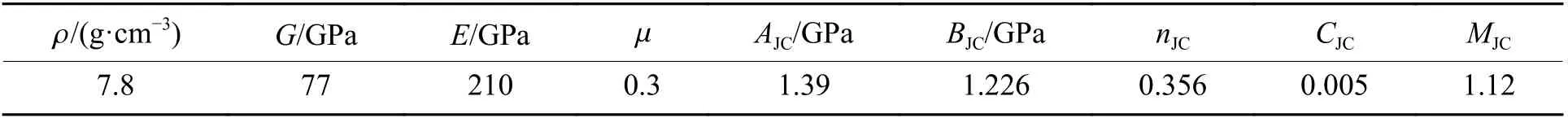

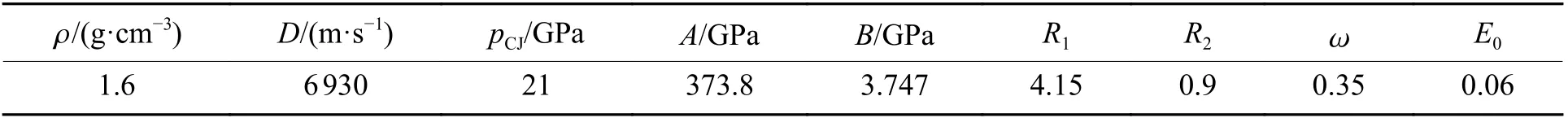

考慮到原材料的規(guī)格尺寸,將圓管試樣的外形尺寸設(shè)定為直徑50 mm、壁厚5 mm、長(zhǎng)度100 mm,采用數(shù)值模擬方法來(lái)計(jì)算圓管試樣在爆轟加載條件下所受的壓強(qiáng)和應(yīng)變率。數(shù)值模擬采用LS-DYNA軟件,利用ALE 算法及流固耦合模擬炸藥爆轟作用于圓管試樣的過(guò)程。圓管試樣采用Johnson-Cook 模型,代入G50 鋼的性能參數(shù)(材料參數(shù)如表4 所示,其中 ρ為密度,G 為剪切模量,E 為彈性模量, μ為泊松比,AJC、BJC、nJC、CJC、MJC為 Johnson-Cook 模型參數(shù)。);炸藥采用 TNT 炸藥模型,狀態(tài)方程為 JWL 方程(材料參數(shù)如表 5 所示,其中:D 為爆速,pCJ為 CJ 面壓力,A、B、R1、R2、 ω為 JWL 狀態(tài)方程參數(shù),E0為炸藥初始比內(nèi)能);而空氣域?yàn)镸AT-NULL 模型;單位采用cm-g-μs[11]。本次仿真計(jì)算了10 g 藥量( ?18 mm ×25 mm)、20 g 藥量( ?25 mm × 25 mm)與 30 g 藥量( ?31 mm × 25 mm)3 種藥量的 TNT 藥柱對(duì)圓管試樣進(jìn)行爆轟加載,如圖3 所示。圖4 為爆轟后圓管試樣應(yīng)變?cè)茍D。

表4 G50 圓管試樣參數(shù)Table 4 Parameters of G50 tube specimen

表5 TNT 炸藥參數(shù)Table 5 Parameters of TNT

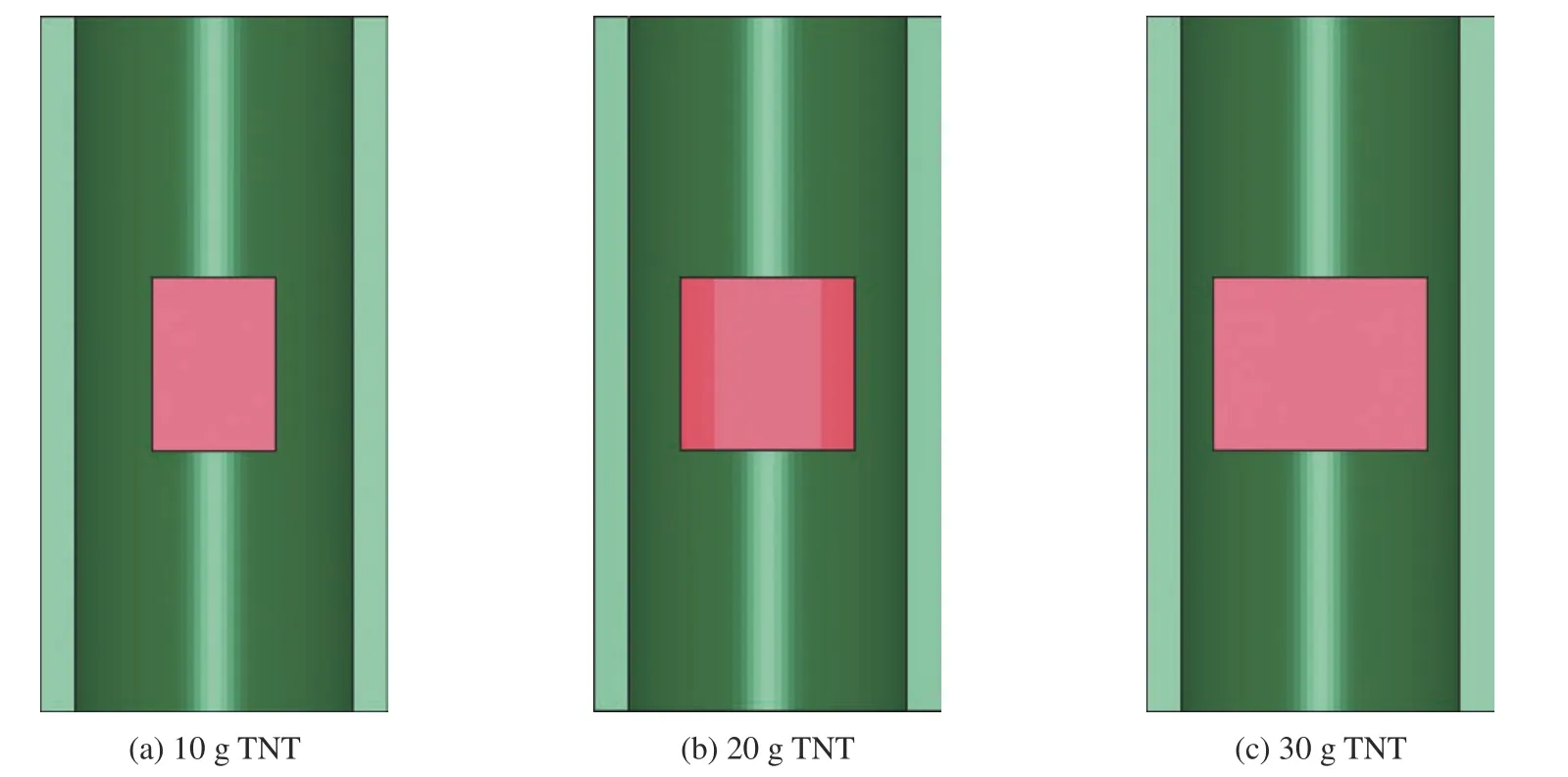

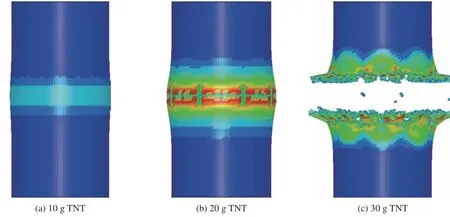

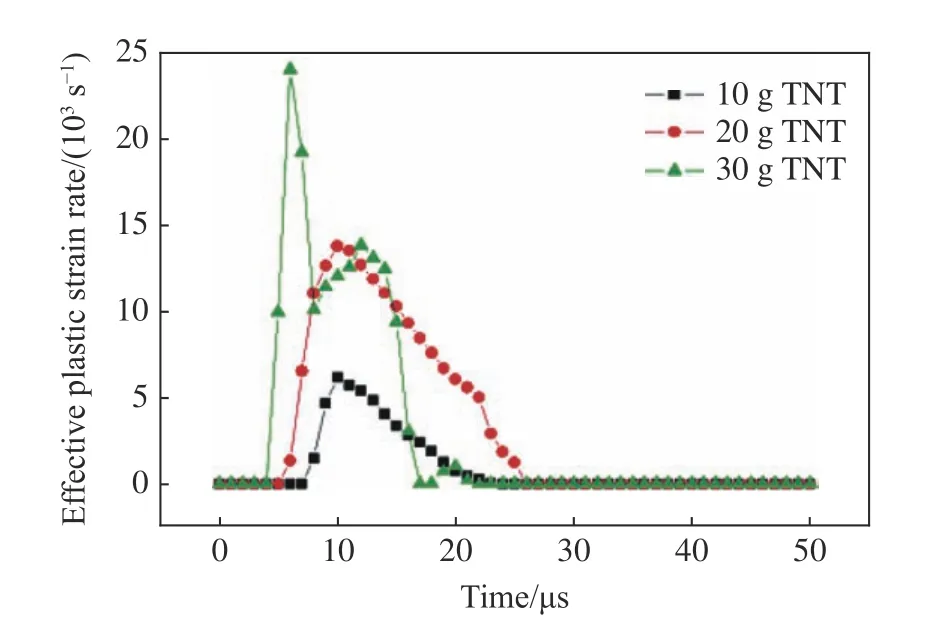

計(jì)算結(jié)果顯示:(1) 10 g 藥量藥柱爆轟后僅使圓管試樣中段整體發(fā)生了塑性變形,環(huán)向未發(fā)生破壞;20 g 藥量藥柱爆轟后圓管試樣不僅中段整體發(fā)生了塑性變形,而且在圓管試樣環(huán)向發(fā)生了局部破壞;30 g 藥量藥柱爆轟后圓管試樣中段發(fā)生了塑性變形,且整個(gè)圓管試樣在環(huán)形方向整體發(fā)生了破壞。(2) 10、20、30 g 藥柱爆轟后圓管試樣壓強(qiáng)最大單元的壓強(qiáng)分別為3.0、5.5 和9.0 GPa。(3) 通過(guò)對(duì)圓管試樣應(yīng)變最大單元的塑性應(yīng)變求導(dǎo),得出最大應(yīng)變率曲線,10、20、30 g 藥柱爆轟后圓管試樣的最大應(yīng)變率分別為6 175、13 826 和24 082 s-1(如圖5 所示)。依據(jù)計(jì)算結(jié)果,20 和30 g 藥柱爆轟加載后對(duì)圓管試樣產(chǎn)生的超高壓和超高應(yīng)變率能夠滿足戰(zhàn)斗部殼體在侵徹過(guò)程中的超高壓及超高應(yīng)變率條件,為了使試驗(yàn)結(jié)果更直觀且具有對(duì)比性,最終選取20 g TNT 藥柱進(jìn)行爆轟加載圓管試樣試驗(yàn)。

圖3 仿真計(jì)算模型Fig. 3 Models of the simulated calculation

圖4 爆轟后圓管試樣應(yīng)變?cè)茍DFig. 4 Strain nephograms of tube specimen after detonation loading

2.3 試驗(yàn)及結(jié)果分析

用熱處理后的G50 鋼與G31 鋼分別制備出直徑50 mm、壁厚5 mm、長(zhǎng)度100 mm 的圓管試樣,將圓管試樣放置于地面上,結(jié)合仿真計(jì)算結(jié)果,在圓管試樣的內(nèi)部中心處放置一個(gè) ?25 mm ×25 mm 的TNT 藥柱,在藥柱上安裝雷管,起爆TNT藥柱,對(duì)圓管試樣進(jìn)行爆轟加載。試驗(yàn)布局示意及現(xiàn)場(chǎng)如圖6 和圖7 所示。

圖5 最大應(yīng)變率曲線Fig. 5 Curves of maximum strain rate

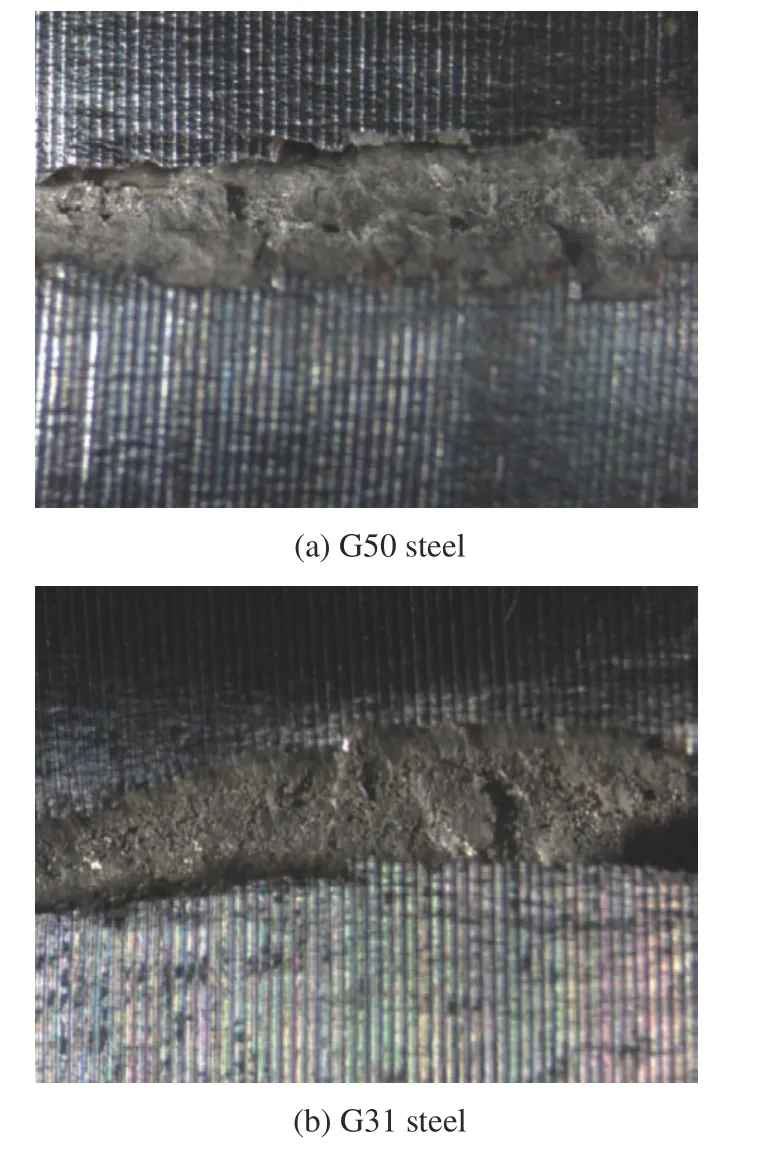

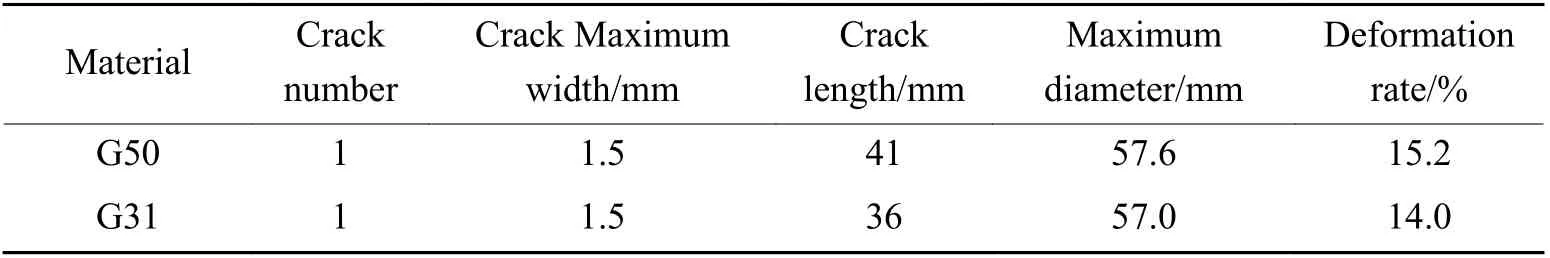

試驗(yàn)后的圓管試樣外形如圖8 所示。通過(guò)觀察和對(duì)比發(fā)現(xiàn),G50 鋼和G31 鋼制成的圓管試樣均在試樣中段發(fā)生非常明顯的塑性變形,與模擬計(jì)算結(jié)果基本吻合。試驗(yàn)結(jié)果如表6 所示,經(jīng)測(cè)量發(fā)現(xiàn),G50 鋼和G31 鋼圓管試樣塑性變形處的最大直徑分別為57.6 和57.0 mm,二者的變形量幾乎相同,說(shuō)明兩種材料在爆轟加載條件下的屈服強(qiáng)度接近。同時(shí)可以看到,G50 鋼與G31 鋼圓管試樣在發(fā)生塑性變形的區(qū)域均出現(xiàn)1 條裂紋。通過(guò)對(duì)裂紋斷口形態(tài)進(jìn)行觀察發(fā)現(xiàn),兩個(gè)試樣裂紋斷口處呈現(xiàn)出粗糙的撕裂狀破壞形態(tài)(如圖9所示),由此可以斷定,在爆轟加載過(guò)程中,兩種材料試樣的破壞形式主要為拉伸破壞。另外,測(cè)得G50 鋼圓管試樣的裂紋寬度不大于1.5 mm,裂紋長(zhǎng)度約為41 mm,而G31 鋼圓管試樣的裂紋寬度不大于1.5 mm,長(zhǎng)度約為36 mm,說(shuō)明兩種材料在爆轟加載條件下的抗拉強(qiáng)度接近。綜上所述,在同等爆轟能量條件的爆轟加載下,由G50 鋼和G31 鋼制成的圓管試樣產(chǎn)生幾乎相同的塑性變形和裂紋,說(shuō)明G50 鋼和G31 鋼在超高壓及超高應(yīng)變率下的力學(xué)性能極為相似。

圖6 爆轟加載試驗(yàn)布局示意圖Fig. 6 Schematic diagram of detonation loading test

圖7 爆轟加載試驗(yàn)布局Fig. 7 Layout of detonation loading test

圖8 試驗(yàn)后的鋼圓管試樣Fig. 8 Steel pipe after test

圖9 鋼圓管試樣斷口形貌Fig. 9 Fracture morphology of steel pipe

表6 爆轟加載試驗(yàn)結(jié)果統(tǒng)計(jì)Table 6 Statistical results of detonation loading test

3 結(jié) 論

(1)通過(guò)常規(guī)試驗(yàn)手段,對(duì)比研究發(fā)現(xiàn)G50 鋼與G31 鋼在準(zhǔn)靜態(tài)及動(dòng)態(tài)條件下的力學(xué)性能較相近。

(2)從工程實(shí)際出發(fā),設(shè)計(jì)了能夠模擬戰(zhàn)斗部侵徹過(guò)程中殼體所承受的超高壓及超高應(yīng)變率的爆轟加載試驗(yàn),并通過(guò)數(shù)值仿真計(jì)算得到該試驗(yàn)產(chǎn)生的超高壓與超高應(yīng)變率能夠滿足戰(zhàn)斗部殼體在侵徹過(guò)程中的力學(xué)環(huán)境條件。

(3)通過(guò)爆轟加載試驗(yàn)發(fā)現(xiàn),G50 鋼與G31 鋼在超高壓及超高應(yīng)變率條件下具有相似膨脹狀態(tài)及破壞形態(tài),表明兩種材料具有相似的屈服強(qiáng)度和抗拉強(qiáng)度。可在侵徹戰(zhàn)斗部殼體材料等方面嘗試用G31 鋼替代 G50 鋼。