大長徑比熔鑄裝藥熱芯棒凝固工藝優化仿真

岳曉媛,張會鎖,韓雪蓮,劉紅利,王彥杰,劉恒著,劉鵬飛,曹紅松

(1. 中北大學機電工程學院,山西 太原 030051;2. 先進裝藥技術協同創新中心,山西 太原 030051;3. 山西江陽化工有限公司,山西 太原 030041)

熔鑄裝藥法具有成本低廉、自動化程度高且不受藥室形狀限制等優點[1-3],在軍用混合炸藥鑄裝中具有不可替代的地位。但是,傳統鑄裝產品容易出現密度不均勻、縮孔、氣孔和底隙等[4-6]質量缺陷,不僅影響爆轟性能,而且影響彈藥的使用安全性[7-9]。目前國內外對一些先進的熔鑄裝藥工藝尚缺乏探索,因此,對熔鑄裝藥工藝優化的研究尤為重要。

Wang 等[10]利用軟件模擬了加壓凝固工藝下炸藥的成型過程,發現外加壓力可改善藥柱縮孔。李敬明等[11]通過模擬炸藥的熔鑄成型過程,預測了藥柱的縮孔形態與位置,并加以實驗驗證,軟件預測的縮孔與實驗結果近似,表明軟件適用于炸藥熔鑄成型計算。黃勇等[12]分別模擬了不同冒口保溫溫度和不同外加壓力下炸藥的熔鑄成型過程,得出了可基本消除藥柱縮孔的最佳冒口保溫溫度和最低外加壓力。田勇[13]對炸藥熔鑄成型過程中的各項參數進行了數值模擬,得出了降低藥液黏度或加大冒口漏斗尺寸可降低藥柱縮孔率,降低換熱系數可改善藥柱熱應力的結論。然而,目前的研究大多局限于對已有的工藝進行驗證或得到某種工藝的最佳參數,缺乏創新性。因此,利用數值仿真對熔鑄裝藥工藝進行優化研究是可行且必要的[14-15]。

液態炸藥從注入彈體到降至室溫的過程中伴隨著液態收縮、凝固收縮(相變收縮)和固態收縮,如果收縮的體積得不到補充,將在最后凝固部位形成縮孔[16]。熱芯棒工藝是通過使其周圍局部炸藥受熱重新熔化,保持補縮通道暢通來避免縮孔的產生[17]。

本研究基于傳統熔鑄裝藥工藝,對炸藥成型過程中的流場和溫度場進行耦合計算,驗證縮孔形成機理以及傳統熱芯棒作用機理,通過分析數值模擬結果發現傳統熱芯棒對于大長徑比戰斗部裝藥的不足并對其進行改良,設計出一種優化溫度控制的熱芯棒系統,通過數值模擬對縮孔縮松形成位置和大小進行預測,證明改良熱芯棒的優越性,以期為改良熔鑄裝藥成型工藝提供一個新的方向,對提高熔鑄裝藥質量起到推動和指導作用。

1 熔鑄裝藥工藝仿真與分析

1.1 鑄裝模型建立

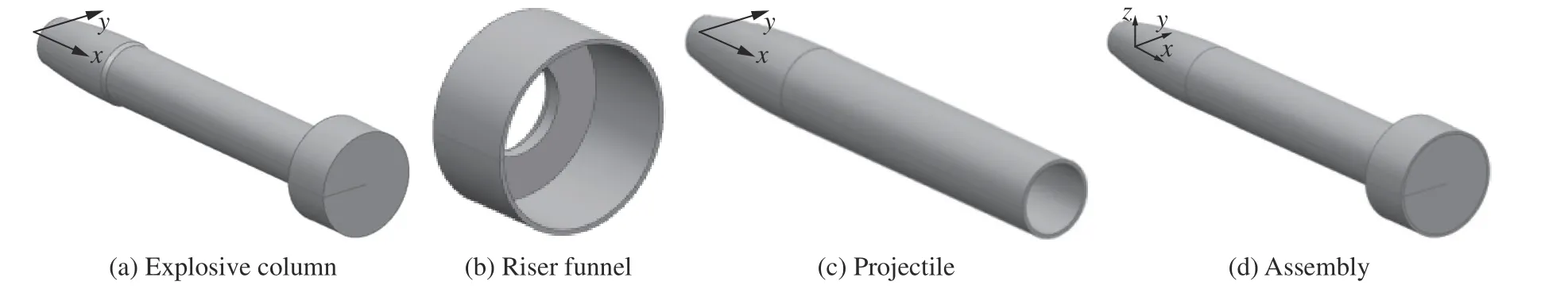

本研究中用于數值模擬的彈丸直徑為300 mm,長徑比為6∶1,為典型的大長徑比裝藥戰斗部。利用三維建模軟件UG 建立炸藥柱、冒口漏斗、彈體3 部分的模型,分別如圖1(a)、圖1(b)、圖1(c)所示,裝配得到的熔鑄裝藥模型如圖1(d)所示。

圖1 熔鑄裝藥模型Fig. 1 Melt-casting charge model

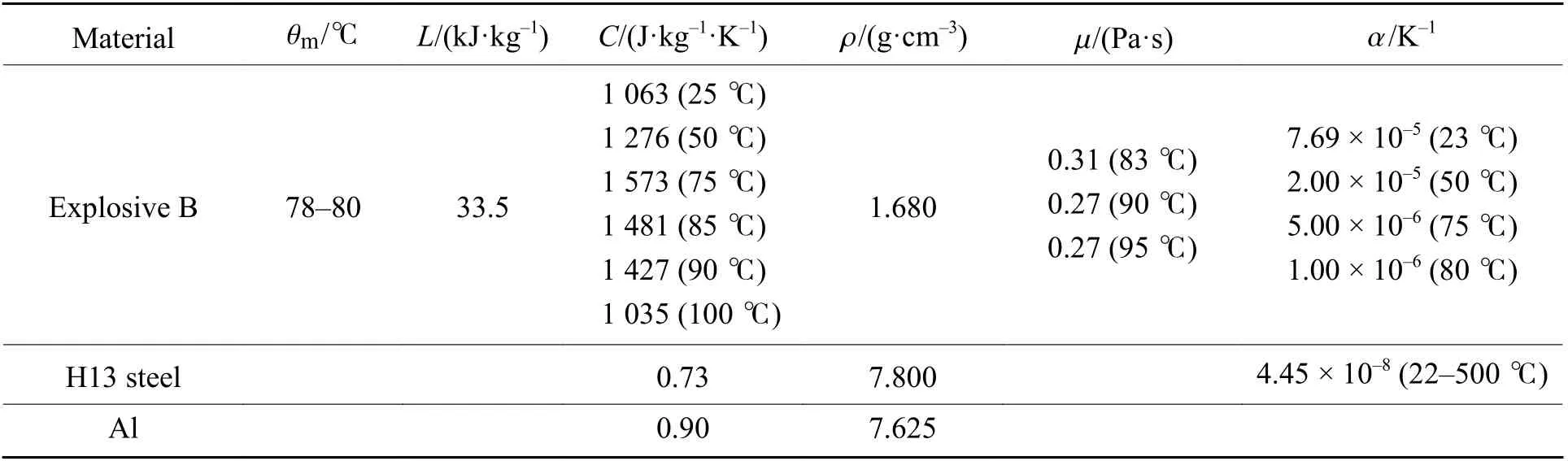

將模型導入鑄造軟件ProCAST 的Visual-Mesh 模塊中進行畫網操作,由于此模型結構并不規則,因此在劃分面網格時選擇三角形網格,然后劃分體網格生成四面體單元。為提高仿真精度,網格尺寸應設置得盡可能小,這里網格尺寸設定為30 mm,總單元數為29 405 180。網格檢查無誤后保存為.vdb 格式,進入Visual-Cast 模塊中進行前處理操作。所用炸藥為B 炸藥,材料的熱物性參數如表1所示,其中:θm為材料熔點,L 為內能,C 為比熱容, ρ為 密度, μ為 黏度, α為線膨脹系數。彈體材料為H13 鋼,冒口漏斗材料為鋁。炸藥、彈體和冒口的初始溫度分別設置為95、60 和60 ℃,冷卻方式為30 ℃水冷,邊界條件在裝藥伊始進行加載,并作用于整個工藝過程。

表1 材料的熱物性參數[18-20]Table 1 Thermo-physical parameters of the materials[18-20]

1.2 傳統鑄裝工藝仿真

在熔鑄裝藥數值模擬過程中,通過完全的Navier-Stocks 流動方程對流體流動和傳熱進行耦合計算,炸藥充型過程中紊流的模擬采用k- ε雙方程模型,自由表面的處理采用SOLA-VOF 法;利用熱焓法處理凝固過程中的相變潛熱,采用雙線性強化彈塑性模型描述凝固過程中的應力和應變;用臨界固相率與補縮距離法相結合的方式預測熔鑄藥柱內部的縮孔縮松,并采用Gurson 修正模型來預測裂紋[21]。基于以上計算模型,根據文獻[11]中的熔鑄裝藥實驗設計仿真模型模擬炸藥的熔鑄裝藥過程,從而實現對裝藥缺陷的預測,并與文獻[11]中的實驗結果進行對比,如圖2 所示。實驗結果的CT 掃描顯示:裝藥缺陷出現在炸藥頂部且呈漏斗狀,與數值模擬得到的缺陷云圖顯示的缺陷大小和位置基本一致。

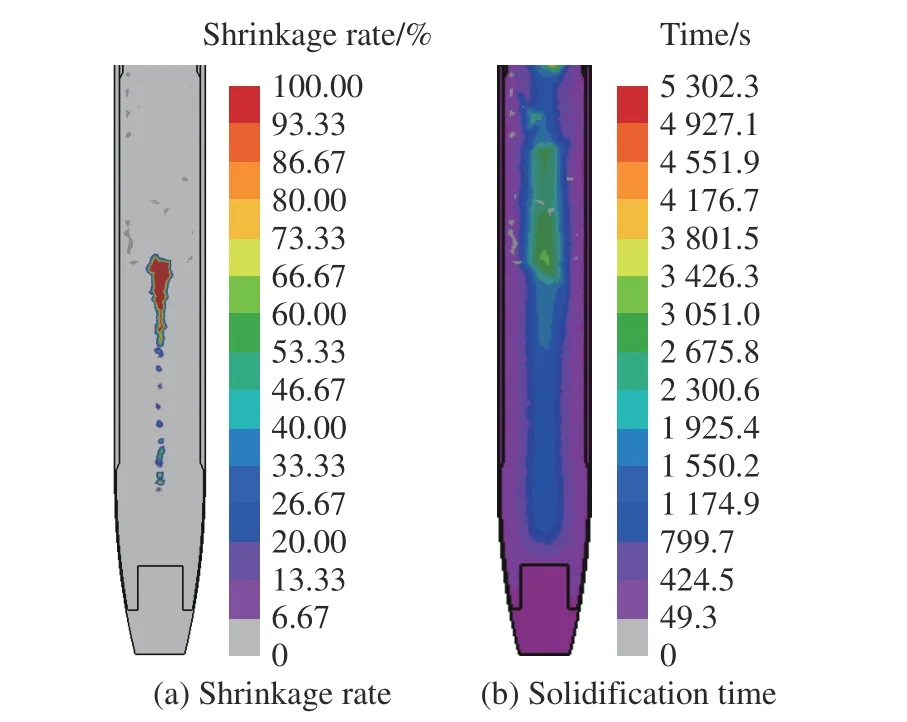

對炸藥進行傳統鑄裝時,流速設置為0.8 kg/s,充型后自然凝固,后處理中藥柱凝固時間、溫度以及縮松率云圖如圖3 所示。圖3 中的凝固時間是指凝固過程持續的時間,即各部分的溫度保持在固液相線之間的時間。

圖2 裝藥缺陷對比Fig. 2 Comparison of charge defects

圖3 熔鑄裝藥后處理云圖Fig. 3 Post-processing cloud image of melt-casting charge

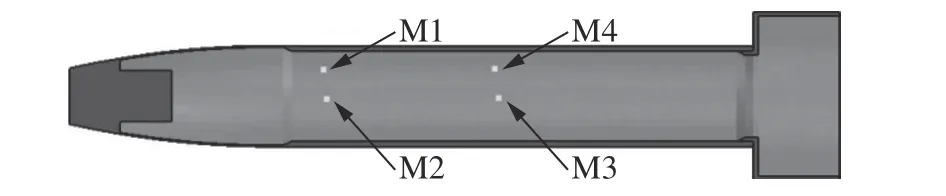

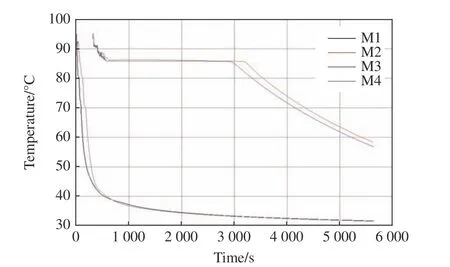

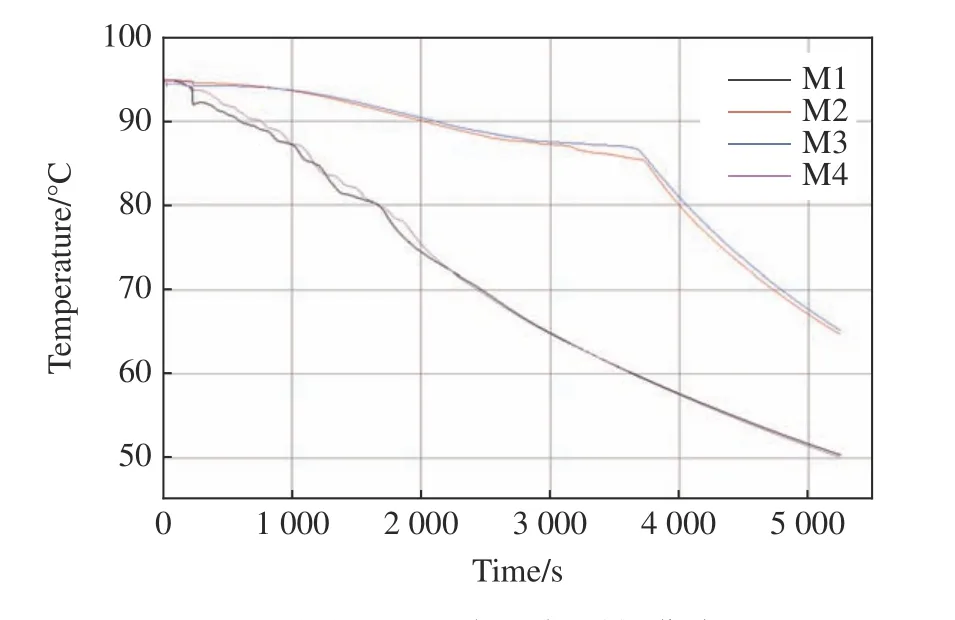

為了更好地了解炸藥柱內部溫度的變化情況,選取4 個溫度測試點,其分布如圖4 所示。其中:M1 和M4、M2 和 M3 分別位于靠近彈體和靠近炸藥柱中心的不同高度,且M1 和M2、M3 和M4 分別處于同一高度。4 個測溫點處的溫度-時間曲線如圖5 所示。

由圖3(a)可以看出,自然凝固時,傳統鑄裝藥柱的凝固順序為由外向內平行層凝固,藥柱最中心需要2 000 s 以上才可凝固,靠近中心的一層和靠近彈體的一層需要的凝固時間分別為800 和200 s左右。由圖3(b)可以看出,在藥柱的中心軸線上分布著7 處縮松率達20%以上的疵病,在藥柱中段甚至出現了最大直徑20 mm 以上、不規則形狀的縮孔,這必然會影響彈丸發射的安全性。結合圖3(c)和圖5 進行分析可知,靠近彈體的外層炸藥經過熱量傳導能夠快速冷凝,而外層的凝固阻礙了中心熱量向外傳導,導致藥柱直徑最大處溫度居高不下,降低到熔點以下需要的時間就會比外層長得多。由于藥柱中心的溫度長時間高于藥柱其他位置,形成了非常大的徑向溫度梯度,藥柱中心會產生巨大的收縮量,而軸向溫度梯度很小,補縮通道在凝固之前被堵塞,該收縮量得不到相應的補充,因此形成了圖3(b)所示的縮孔縮松。

圖4 4 個測溫點位置Fig. 4 Location of four temperature measurement points

圖5 測溫點溫度-時間曲線Fig. 5 Temperature-time curves of temperature measurement points

2 傳統熱芯棒工藝

2.1 熱芯棒工藝設計

實際生產中熱芯棒工藝的傳熱過程很復雜,為了提高仿真效率,應作適當的簡化。考慮到熱芯棒的工作原理是通過不斷發熱影響炸藥柱的溫度場分布,從而影響炸藥柱的固液相分布,因此將熱芯棒部分看作熱量源,建立熱芯棒模型,如圖6 所示。

圖6 傳統熱芯棒工藝鑄裝模型Fig. 6 Casting model of traditional hot mandrel process

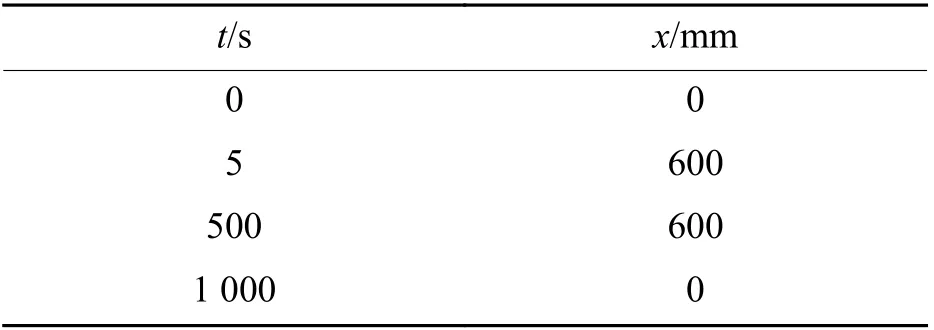

熱芯棒和熱芯杯的溫度設置為90 ℃,根據圖3(a)中自然狀態下的凝固時間云圖來設計熱芯棒的位移-時間(x-t)關系,如表 2 所示。

2.2 仿真結果分析

由圖7(a)的鑄裝后處理云圖可以看出,在藥柱中心處仍然散布著縮松率為20%左右的疵病,在藥柱中部甚至有最大直徑為28 mm 左右、不規則形狀的縮孔,這都是由于補縮通道堵塞引起的補縮不充足導致的。由圖7(b)可以看出,藥柱最中心需要2 600 s 以上才可凝固,靠近藥柱中心的一層和靠近彈體的一層凝固時間分別為1 000 和400 s 左右。這表明加入熱芯棒工藝后,由外到內的凝固順序沒有發生改變,因而縮孔縮松仍然難以完全消除。

3 熱芯棒優化

3.1 多層次熱芯棒的作用機理

炸藥熔鑄裝藥在自然狀態下由外到內層層凝固,傳統的熱芯棒工藝只能在一定程度上保持補縮通道暢通,而不能改變藥柱徑向的凝固順序。針對傳統熱芯棒在預防縮孔上的局限性,設計了一種新型的多層次優化的熱芯棒,在更大程度上改變熔融態炸藥的凝固順序,從根本上預防縮孔的形成。

表2 熱芯棒位移-時間關系Table 2 Displacement-time relationship of the hot mandrel

圖7 熱芯棒工藝鑄裝后處理云圖Fig. 7 Hot mandrel process casting and post-processing cloud image

3.2 多層次熱芯棒的設計

3.2.1 模型結構設計

改良后的熱芯棒由3 部分組成:系統最內層、中間層和最外層,分別由1 支、4 支和8 支熱芯棒組成,每支熱芯棒直徑均為10 mm,如圖8 所示,分別作用于裝藥的不同部位,3 部分同時作用,在一定程度上將由外到內的凝固順序改變為自下而上。將3 部分裝配起來得到熱芯棒系統,與熔鑄裝藥模型裝配后得到改良的鑄裝模型,如圖9 所示。

圖8 多層次熱芯棒系統組成Fig. 8 Composition of layered hot mandrel system

圖9 改良熱芯棒工藝鑄裝模型Fig. 9 Casting model of improved hot mandrel process

3.2.2 工藝參數設計

為了改變炸藥的凝固順序,需要降低藥柱的徑向溫度差,由圖5 可以看出,熔鑄裝藥在自然凝固過程中,越靠近彈體位置的溫度下降越快。為了降低同一高度的內外層溫度差,熱芯棒作為熱源,由外層到內層需要有一定的溫度降。炸藥液體的初始溫度為95 ℃,為了保證炸藥的安全性,設置溫度不宜過高,而由表1 可知,炸藥的熔點為80 ℃,溫度太低會使炸藥液過早凝固。因此3 組熱芯棒系統的溫度設置由外而內分別為:95、89 和 86 ℃,95、91 和 86 ℃,95、92 和 86 ℃。

3.3 結果對比分析

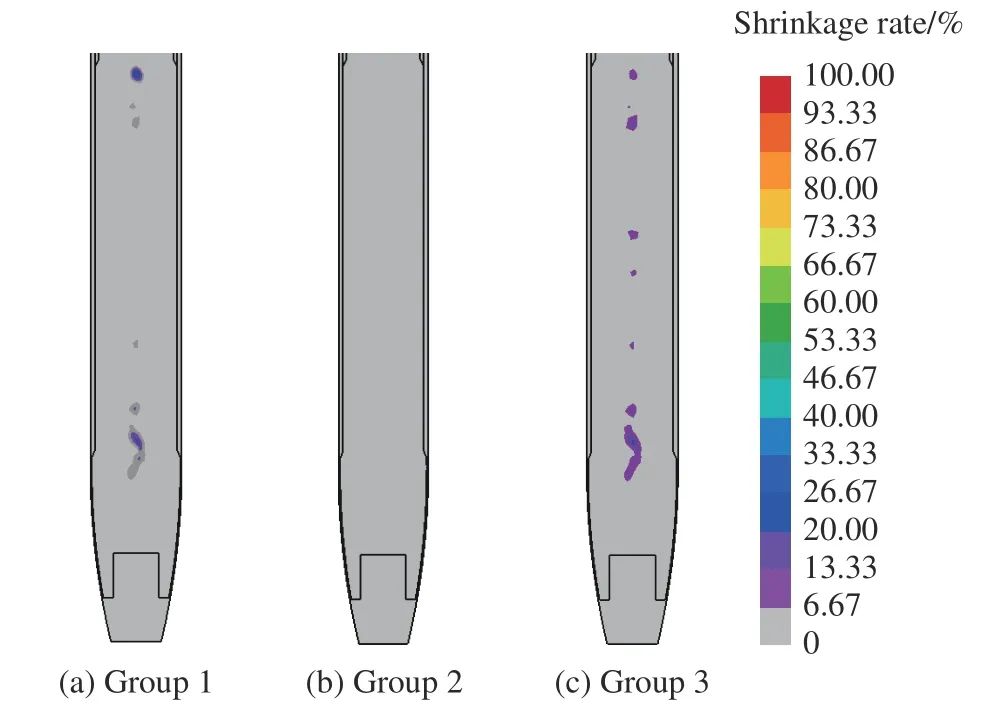

3 組溫度設置的改良熱芯棒工藝鑄裝縮松率結果如圖10 所示。由圖10(a)可以看出,在藥柱中心直徑最大處仍然分布著縮松率約為13%的疵病,說明大直徑處的大收縮量沒有得到足夠的補充,表明熱芯棒系統并沒有使同一高度炸藥的溫度保持一致,因而第1 組溫度設置并不合理;由圖10(b)可以看出,整個藥柱的縮松率均為零,熱芯棒系統使得藥柱同一高度的徑向溫度差降低,改變了熔融態炸藥由外到內的凝固順序,縮孔縮松被完全消除,說明此時的熱芯棒系統溫度設置是合理的;由圖10(c)可以看出,第3 組與第1 組的縮松分布結果基本一致,但縮松率明顯高于第1 組,因此第3 組的溫度設置也不合理。

圖10 改良熱芯棒工藝鑄裝縮松率云圖Fig. 10 Cloud image of casting shrinkage rate of the improved hot mandrel process

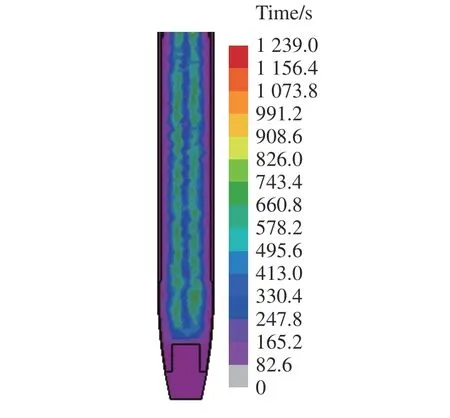

第2 組鑄造仿真的凝固時間云圖如圖11 所示。改良熱芯棒系統與傳統熱芯棒的作用原理不同,改良熱芯棒系統中炸藥的凝固順序發生變化,凝固時間最長的位置出現在冒口內部而不是藥柱中心,忽略殼體外部炸藥,只給出冒口以下凝固時間云圖。對比圖3(a)和圖11 可以看出,改良熱芯棒工藝比傳統工藝鑄裝的凝固時間大大縮短,這是由于傳統工藝自然冷卻時沒有外部干預,中心位置傳熱受阻,長時間處于80 ~ 82 ℃,因此在圖3(a)中表現為整體凝固時間較久。而改良工藝后,藥液在熱芯棒系統作用下有序傳熱、順序冷凝,溫度很快從液相線以上降到固相線以下,因此整個凝固過程持續的時間相比自然凝固大大縮短。藥柱中心層凝固時間為100 s 左右,靠近彈體的一層凝固時間為60 s 左右。對比圖3(a)和圖7(b)可以看出:藥柱自然凝固時,內部凝固時間極差達到1 200 s 以上;采用傳統熱芯棒工藝時,藥柱內部的凝固時間極差可達2 200 s;而采用改良熱芯棒工藝后,藥柱內外層的凝固時間差僅為40 s 左右。這表明改良熱芯棒工藝大大縮短了藥柱內外層的凝固時間差。

對第2 組鑄造仿真進行測溫,仍然選取圖4中所示的4 個測溫點,得到圖12 所示的溫度-時間曲線,對比圖 5 可以看出,0 s 時測溫點 M1~ M4 處的初始溫度一致,均為95 ℃左右。

對于靠近彈體的測溫點M1 和M4,在熔鑄裝藥自然凝固時,M1 和M4 處溫度迅速下降,1 000 s 之內溫度從95 ℃下降到40 ℃以下;改良熱芯棒工藝鑄裝時,M1 和M4 處溫度下降較慢,降溫速率平穩,5 000 s時溫度仍在50 ℃以上。這表明改良熱芯棒工藝減緩了靠近彈體裝藥的降溫速率。

對于藥柱中心的測溫點M2 和M3,在熔鑄裝藥自然凝固時,從0 s 開始,M2 和M3 處溫度一直保持平穩,3 200 s 之后溫度才開始下降;而改良熱芯棒工藝鑄裝時,M2 和M3 處溫度從0 s 就開始下降,并且整個過程中M2 和M3 處溫度一直呈下降趨勢。這表明改良熱芯棒工藝使藥柱中心溫度持續下降。

總體來看,改良熱芯棒工藝縮小了藥柱中心和靠近彈體炸藥液的溫度差,改變了熔鑄裝藥自然狀態下由外到內的凝固順序,達到了預期目的。

圖11 改良熱芯棒工藝鑄裝凝固時間云圖Fig. 11 Time cloud image of casting solidification of the improved hot mandrel process

圖12 改良后測溫點溫度-時間曲線Fig. 12 Temperature-time curves of temperature measurement points for improved hot mandrel

4 結 論

(1)熔鑄裝藥自然凝固時,凝固順序為由外層到內層逐層凝固,藥柱中心最晚凝固且無液態炸藥補充,在中心軸線處產生多處20%以上的縮松以及一處最大直徑為20 mm 以上的縮孔。

(2)熱芯棒工藝可以在一定程度上保證位于藥柱中心的補縮通道暢通,但是在彈體最大直徑處,徑向溫度梯度大導致收縮量大,狹細的補縮通道來不及補充巨大的收縮量,補縮不充分同樣會導致裝藥出現縮孔縮松。

(3)改良熱芯棒工藝降低了裝藥內外層溫度差,減小了內外層凝固時間差,改變了裝藥凝固順序,極大地改善了藥柱內部的縮孔縮松問題。當熱芯棒系統溫度設置由外到內分別為95、82、86 ℃時,縮孔縮松完全消除,達到了預期目的。