航天器太陽(yáng)帆板多自由度減振裝置設(shè)計(jì)

朱仕堯,雷勇軍,郭 欣

(國(guó)防科技大學(xué) 空天科學(xué)學(xué)院,長(zhǎng)沙 410073)

現(xiàn)代航天器上外伸的太陽(yáng)帆板會(huì)引起兩類振動(dòng)問題。①殘余振動(dòng):太陽(yáng)帆板具有頻率低、阻尼小等特點(diǎn),導(dǎo)致其在航天器姿態(tài)調(diào)整和進(jìn)出陰影產(chǎn)生的振動(dòng)響應(yīng)需要較長(zhǎng)時(shí)間衰減,影響航天器姿態(tài)穩(wěn)定時(shí)間和快速響應(yīng)能力[1];②驅(qū)動(dòng)擾動(dòng):為盡可能多獲取能量,太陽(yáng)帆板需要不斷旋轉(zhuǎn)以持續(xù)面向太陽(yáng),由此引起的連續(xù)擾動(dòng)會(huì)影響高精度航天器指向精度和敏感設(shè)備的動(dòng)態(tài)環(huán)境[2]。

一方面,殘余振動(dòng)屬于自由振動(dòng)問題,發(fā)生在帆板面外方向,主要由彎曲模態(tài)振動(dòng)引起。抑制殘余振動(dòng)的目的是為了加快衰減速度,縮短振動(dòng)穩(wěn)定所需的時(shí)間,可以從被動(dòng)和主動(dòng)兩個(gè)方面開展減振研究。哈勃空間望遠(yuǎn)鏡阻尼器[3]是太陽(yáng)帆板被動(dòng)減振方法的典型應(yīng)用,其利用阻尼層剪切變形耗散振動(dòng)能量。劉超等[4]用聚合物阻尼材料替代阻尼器中的黏彈性阻尼材料,并證明模態(tài)阻尼比隨溫度升高而增大。Jia等[5-7]分別研究了平臺(tái)式、斜桿支撐式和質(zhì)量調(diào)諧式太陽(yáng)帆板阻尼器設(shè)計(jì)。在主動(dòng)減振方面,Weck等[8-12]以嵌入太陽(yáng)帆板支架和基板內(nèi)部形狀記憶合金絲或粘貼于基板表面的壓電陶瓷片為作動(dòng)器,采用分散化控制、線性最優(yōu)控制、非線性黃金分割自適應(yīng)控制或混合靈敏度H∞魯棒控制等理論設(shè)計(jì)控制率,提高太陽(yáng)帆板振動(dòng)衰減速率。

另一方面,驅(qū)動(dòng)擾動(dòng)屬于強(qiáng)迫振動(dòng)問題,發(fā)生在帆板旋轉(zhuǎn)運(yùn)動(dòng)方向,主要由驅(qū)動(dòng)裝置驅(qū)動(dòng)運(yùn)動(dòng)和太陽(yáng)帆板扭轉(zhuǎn)模態(tài)耦合引起。抑制驅(qū)動(dòng)擾動(dòng)的目的是通過避免結(jié)構(gòu)共振,降低擾動(dòng)幅度。目前對(duì)太陽(yáng)帆板驅(qū)動(dòng)擾動(dòng)的抑制主要集中在改進(jìn)驅(qū)動(dòng)裝置運(yùn)動(dòng)平穩(wěn)性,減小輸出力矩的波動(dòng)幅度。Chen等[13-14]討論了太陽(yáng)帆板步進(jìn)驅(qū)動(dòng)擾動(dòng)特征。Zhou等[15]引入輸入成形的驅(qū)動(dòng)指令以改善驅(qū)動(dòng)指向精度。Atlas等[16]采用一種修正的正弦驅(qū)動(dòng)指令,減小系統(tǒng)誤差的影響,提高驅(qū)動(dòng)穩(wěn)定性。Zhu等[17-19]從力矩平衡方程出發(fā),在參考電流中引入補(bǔ)償項(xiàng),抵消諧波擾動(dòng)成分,提高驅(qū)動(dòng)運(yùn)動(dòng)穩(wěn)定性。

綜上,殘余振動(dòng)和驅(qū)動(dòng)擾動(dòng)屬于不同的振動(dòng)類別,發(fā)生在不同的自由度,且涉及不同的振動(dòng)模態(tài),上述研究中將太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)(Solar Array Drive System, SADS)的減振問題單獨(dú)考慮殘余振動(dòng)或驅(qū)動(dòng)擾動(dòng)問題。這無疑簡(jiǎn)化了驅(qū)動(dòng)系統(tǒng)減振問題的難度,但較少涉及驅(qū)動(dòng)系統(tǒng)動(dòng)力特性的系統(tǒng)性改進(jìn)。為此,本文提出了在太陽(yáng)帆板與驅(qū)動(dòng)裝置之間設(shè)置一種剛度可調(diào)的多自由度減振裝置(Multi-degree-of-freedom Vibration Reduction Device, MVRD),以改善結(jié)構(gòu)系統(tǒng)多種振動(dòng)模式下的動(dòng)力學(xué)特性,同時(shí)削弱上述兩種振動(dòng)干擾(如圖1所示)。首先基于虛功原理和混合坐標(biāo)描述,對(duì)含減振裝置的驅(qū)動(dòng)系統(tǒng)進(jìn)行動(dòng)力學(xué)建模;然后系統(tǒng)分析減振裝置等效參數(shù)對(duì)扭轉(zhuǎn)和彎曲模態(tài)動(dòng)力學(xué)特性的影響規(guī)律。在此基礎(chǔ)上,設(shè)計(jì)減振裝置原理樣機(jī),通過驅(qū)動(dòng)擾動(dòng)特性試驗(yàn)和模態(tài)參數(shù)測(cè)試試驗(yàn),驗(yàn)證了減振裝置對(duì)兩類減振問題的有效性。

圖1 太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)組成示意圖

1 驅(qū)動(dòng)系統(tǒng)動(dòng)力學(xué)建模

1.1 基本假設(shè)

坐標(biāo)體系定義如圖1所示。基本假設(shè)如下:①航天器本體:本體結(jié)構(gòu)為剛性體,且約束平動(dòng)和轉(zhuǎn)動(dòng)位移;②驅(qū)動(dòng)裝置:太陽(yáng)帆板轉(zhuǎn)速很慢,短時(shí)間內(nèi)可認(rèn)為驅(qū)動(dòng)裝置轉(zhuǎn)角為小量;③減振裝置:相對(duì)于展開狀態(tài)太陽(yáng)帆板,減振裝置質(zhì)量和結(jié)構(gòu)尺寸為小量,僅體現(xiàn)其剛度和阻尼特性;④太陽(yáng)帆板:小變形情況下,忽略太陽(yáng)帆板材料參數(shù)和展開鎖定裝置連接剛度等非線性因素。

1.2 動(dòng)力學(xué)描述

太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)虛功主要由慣性力、外力、內(nèi)力、約束力以及阻尼力引起。慣性力虛功δWI由驅(qū)動(dòng)裝置和太陽(yáng)帆板兩部分引入,具體可以表示為

(1)

式中:Mm和Jm為驅(qū)動(dòng)裝置轉(zhuǎn)動(dòng)部件的質(zhì)量和轉(zhuǎn)動(dòng)慣量矩陣;r為驅(qū)動(dòng)裝置對(duì)本體系原點(diǎn)的矢徑;θd和ωd為驅(qū)動(dòng)裝置轉(zhuǎn)角和轉(zhuǎn)速;mk、ak和rk為帆板k節(jié)點(diǎn)的質(zhì)量、加速度及矢徑;M、S、J、P和H分別為太陽(yáng)帆板的質(zhì)量、靜矩、慣性矩、模態(tài)動(dòng)量和模態(tài)角動(dòng)量矩陣;A和Ad為太陽(yáng)帆板和驅(qū)動(dòng)裝置到本體坐標(biāo)系的轉(zhuǎn)換矩陣;Ads和Asd為減振裝置和太陽(yáng)帆板隨體坐標(biāo)系之間的轉(zhuǎn)換矩陣;η為太陽(yáng)帆板模態(tài)坐標(biāo);Δd和φd為減振裝置平動(dòng)和轉(zhuǎn)動(dòng)方向變形向量。

驅(qū)動(dòng)系統(tǒng)的彈性勢(shì)能包括太陽(yáng)帆板模態(tài)變形勢(shì)能以及減振裝置的平動(dòng)和轉(zhuǎn)動(dòng)變形勢(shì)能。根據(jù)功能轉(zhuǎn)換原理,內(nèi)力虛功δWN等于虛應(yīng)變能的相反數(shù)

δWN=-δU=-(δΔdKrΔd+δφdKθφd)-δηTΛη

(2)

式中:Kr和Kθ為減振裝置的平動(dòng)和轉(zhuǎn)動(dòng)等效剛度矩陣。類似地,阻尼力虛功δWD具體可以表示為

(3)

式中:Dr和Dθ為減振裝置的平動(dòng)和轉(zhuǎn)動(dòng)等效阻尼矩陣。

在不考慮空間環(huán)境干擾和航天器本體激擾情況下,驅(qū)動(dòng)力矩Tl是作用在太陽(yáng)帆板上的唯一外力,對(duì)應(yīng)的虛位移只發(fā)生在驅(qū)動(dòng)方向。因此,外力虛功δWE表示為

δWE=T·δθ=δθTT

(4)

(5)

式中:θ|1和θ|3為θ的第一和三分量,ρo為帆板系原點(diǎn)到本體系原點(diǎn)距離。取虛位移為δq,則式(5)可整理為

(6)

式中:Cq是C(q,t)的雅可比矩陣,其中各參數(shù)矩陣為

(7)

引入拉格朗日乘子λ后,約束力虛功δWC表示為

(8)

1.3 模型組集

對(duì)太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)應(yīng)用虛功原理

δWI+δWE+δWN+δWC+δWD=0

(9)

將式(1)~式(4)和式(8)代入式(9)并整理得到

由于短時(shí)間內(nèi)的驅(qū)動(dòng)裝置轉(zhuǎn)角θd和減振裝置扭轉(zhuǎn)變形φd均為小量,則坐標(biāo)轉(zhuǎn)換矩陣取值接近單位陣。因此驅(qū)動(dòng)系統(tǒng)動(dòng)力學(xué)方程表示為如下形式

(10)

式中:左邊三項(xiàng)分別為廣義質(zhì)量、阻尼和剛度矩陣。根據(jù)式(5)中的運(yùn)動(dòng)約束關(guān)系,式(10)可整理為

(11)

式中:θl和ωl為太陽(yáng)帆板轉(zhuǎn)角和轉(zhuǎn)速;Jm2和J2為轉(zhuǎn)動(dòng)慣量在驅(qū)動(dòng)方向分量;|2h和|2l表示第二行或列分量。

2 減振裝置影響分析

本節(jié)在對(duì)所建立模型進(jìn)行合理等效基礎(chǔ)上,重點(diǎn)分析減振裝置結(jié)構(gòu)參數(shù)對(duì)驅(qū)動(dòng)系統(tǒng)扭轉(zhuǎn)和彎曲模態(tài)的影響規(guī)律,為減振裝置結(jié)構(gòu)設(shè)計(jì)提供設(shè)計(jì)依據(jù)。

2.1 動(dòng)力學(xué)特性等效分析模型

根據(jù)文獻(xiàn)[20]可知,驅(qū)動(dòng)力矩Tl可近似為

(12)

將式(12)代入式(11),并整理為

(13)

式中各項(xiàng)表達(dá)式為

式(13)中減振裝置對(duì)系統(tǒng)動(dòng)力學(xué)特性影響體現(xiàn)為六自由度彈性阻尼單元,而驅(qū)動(dòng)裝置對(duì)系統(tǒng)動(dòng)力學(xué)特性的影響表現(xiàn)為扭轉(zhuǎn)彈性邊界條件,如圖2所示。

以某型衛(wèi)星太陽(yáng)帆板結(jié)構(gòu)為例進(jìn)行影響分析,其質(zhì)量為21.6 kg,幾何尺寸和材料如圖2所示。固支邊界下前三階彎曲固有頻率分別為0.396 Hz,2.176 Hz和5.148 Hz;前三階扭轉(zhuǎn)模態(tài)固有頻率分別為1.492 Hz,5.237 Hz和10.004 Hz;振型見圖3,其中不同填充顏色代表振動(dòng)方向相反。

圖2 驅(qū)動(dòng)系統(tǒng)動(dòng)力學(xué)特性等效模型

(a)一階彎曲

2.2 扭轉(zhuǎn)模態(tài)動(dòng)力特性影響分析

將驅(qū)動(dòng)系統(tǒng)扭轉(zhuǎn)模態(tài)動(dòng)力學(xué)方程從式(13)中分離出來進(jìn)行求解,然后分析減振裝置結(jié)構(gòu)系數(shù)對(duì)驅(qū)動(dòng)系統(tǒng)模態(tài)動(dòng)力學(xué)特性的影響。

2.2.1 特征值問題求解

扭轉(zhuǎn)模態(tài)動(dòng)力學(xué)方程可從式(13)中分離出來:

進(jìn)行拉普拉斯變換后得到

(MTs2+DTs+KT)qT(s)=0

(14)

由此將扭轉(zhuǎn)模態(tài)特征值問題轉(zhuǎn)換為關(guān)于式(14)系數(shù)矩陣的代數(shù)方程求解問題:

det[MTs2+DTs+KT]=[(J2s2+Dds+Kd)×

(15)

(16)

2.2.2 扭轉(zhuǎn)模態(tài)參數(shù)影響分析

從扭轉(zhuǎn)模態(tài)動(dòng)力學(xué)方程不難發(fā)現(xiàn):減振裝置繞y軸剛度和阻尼系數(shù)對(duì)系統(tǒng)扭轉(zhuǎn)模態(tài)動(dòng)力學(xué)特性具有重要影響。圖4為fT和ξT隨減振裝置繞y軸等效剛度的變化曲線,其中減振裝置等效阻尼系數(shù)取1.5 Nms/rad。fT僅在特定剛度范圍內(nèi)隨減振裝置剛度系數(shù)升高而增大,分別由0.039 Hz、2.280 Hz和6.810 Hz提高到0.748 Hz、4.645 Hz和12.990 Hz,而在其余區(qū)間內(nèi)基本保持不變。ξT1隨減振裝置剛度增大而逐漸減小,并最終穩(wěn)定在0.004;ξT2和ξT3在等效剛度較小和較大的區(qū)間內(nèi)均保持不變,僅在中間特定剛度范圍內(nèi)隨剛度增大而逐漸減小。圖5為fT和ξT隨減振裝置繞y軸等效阻尼的變化曲線,其中減振裝置等效剛度為100 Nm/rad。fT對(duì)減振裝置阻尼參數(shù)并不敏感,基本保持不變。ξT隨減振裝置阻尼參數(shù)增大而逐漸增大,ξT2和ξT3的變化幅度明顯大于ξT1,分別可達(dá)到0.085和0.160。

圖4 減振裝置繞y軸剛度與扭轉(zhuǎn)模態(tài)參數(shù)關(guān)系曲線

圖5 減振裝置繞y軸阻尼與扭轉(zhuǎn)模態(tài)參數(shù)關(guān)系曲線

2.3 彎曲模態(tài)動(dòng)力特性影響分析

2.3.1 特征值問題求解

將彎曲模態(tài)動(dòng)力學(xué)方程從式(13)中分離出來

通過拉普拉斯變換可得頻域方程

(MBs2+DBs+KB)qB(s)=0

(17)

類似地,將彎曲模態(tài)特征值問題轉(zhuǎn)換為關(guān)于式(17)系數(shù)矩陣的代數(shù)方程問題:

det[MBs2+DBs+KB]=

(18)

2.3.2 彎曲模態(tài)參數(shù)影響分析

由動(dòng)力學(xué)方程不難發(fā)現(xiàn):減振裝置沿x軸和繞z軸方向上的剛度和阻尼分量會(huì)對(duì)系統(tǒng)彎曲模態(tài)產(chǎn)生重要影響。圖6給出繞z軸剛度分量對(duì)彎曲模態(tài)動(dòng)力學(xué)參數(shù)的影響關(guān)系。在不同剛度范圍內(nèi),前三階固有頻率分別從0.005 Hz、0.194 Hz和0.836 Hz明顯增大到0.099 Hz、0.268 Hz和1.313 Hz,其余剛度范圍內(nèi)均達(dá)到穩(wěn)定。隨著減振裝置剛度參數(shù)的增大,ξB1逐漸減小。ξB1在剛度系數(shù)為0.1 Nm/rad時(shí)取得最大值為0.26,隨著減振裝置剛度參數(shù)的增大而逐漸減小,并最終穩(wěn)定在0.039;剛度系數(shù)較小時(shí),ξB2和ξB3平緩變化,并在特定剛度范圍內(nèi)逐漸減小,在高剛度范圍內(nèi)達(dá)到穩(wěn)定。圖7給出繞z軸阻尼分量對(duì)彎曲模態(tài)動(dòng)力學(xué)參數(shù)的影響關(guān)系。前三階固有頻率在所研究阻尼范圍內(nèi)基本保持不變,說明其對(duì)減振裝置的阻尼系數(shù)并不敏感。但前三階模態(tài)阻尼比隨減振裝置阻尼系數(shù)的增大而增大,且增大速率也在逐漸增大。ξB3增長(zhǎng)最明顯,而ξB2增長(zhǎng)最慢。

圖6 減振裝置繞z軸剛度與彎曲模態(tài)參數(shù)關(guān)系曲線

圖7 減振裝置繞z軸阻尼與彎曲模態(tài)參數(shù)關(guān)系曲線

圖8和圖9分別給出了沿x軸剛度和阻尼分量對(duì)彎曲模態(tài)動(dòng)力學(xué)參數(shù)的影響關(guān)系。前三階固有頻率隨x軸剛度的變化趨勢(shì)與繞z軸剛度的變化趨勢(shì)基本相同,僅變化幅度更為明顯。在減振裝置剛度為0.1 Nm/rad時(shí),ξB1取得最大值0.49,然后隨剛度增加而逐漸減小,直到40 Nm/rad剛度系數(shù)趨于穩(wěn)定。剛度系數(shù)相對(duì)較小時(shí),ξB2和ξB3平緩變化,而后隨著剛度增大而明顯減小,并最終趨于穩(wěn)定。固有頻率對(duì)減振裝置x軸阻尼分量不敏感,在研究范圍內(nèi)的相對(duì)變化小于2%。前三階模態(tài)阻尼比隨減振裝置沿x軸阻尼分量的增大而增大,且增大率也具有相同的變化趨勢(shì);其中ξB2最大(可達(dá)0.865),ξB1最小(僅為0.052)。

圖8 減振裝置沿x軸剛度與彎曲模態(tài)參數(shù)關(guān)系曲線

圖9 減振裝置沿x軸阻尼與彎曲模態(tài)參數(shù)關(guān)系曲線

3 減振裝置結(jié)構(gòu)設(shè)計(jì)

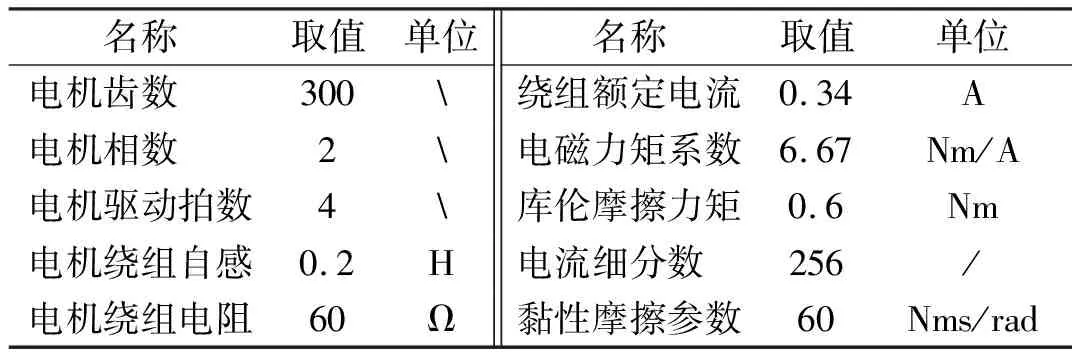

通過合理的減振裝置結(jié)構(gòu)設(shè)計(jì),可以全面抑制驅(qū)動(dòng)擾動(dòng)和剩余振動(dòng)。為便于驗(yàn)證減振裝置對(duì)太陽(yáng)帆板一階彎曲和一階扭轉(zhuǎn)振動(dòng)的抑制效果,且考慮到試驗(yàn)驗(yàn)證的可行性,選用包含1個(gè)支架和1塊基板構(gòu)成的太陽(yáng)帆板結(jié)構(gòu)為減振對(duì)象,其中部件尺寸和材料如圖2所示。結(jié)構(gòu)總質(zhì)量為14 kg,扭轉(zhuǎn)轉(zhuǎn)動(dòng)慣量11.74 kg·m2,固支邊界一階彎曲和扭轉(zhuǎn)頻率分別為0.787 Hz和0.635 Hz。一方面,根據(jù)表2所列驅(qū)動(dòng)裝置參數(shù),諧波激勵(lì)頻率為0.21 Hz的整數(shù)倍[20];而實(shí)際驅(qū)動(dòng)系統(tǒng)的第一扭轉(zhuǎn)固有頻率為0.635 Hz,非常接近三次諧波激勵(lì)頻率0.63 Hz。因此,調(diào)整第一扭轉(zhuǎn)固有頻率有利于降低共振響應(yīng)。另一方面,彎曲模態(tài)的衰減時(shí)間與模態(tài)阻尼比固有頻率均成負(fù)相關(guān)關(guān)系,因此應(yīng)增大模態(tài)阻尼,并盡量避免減小相關(guān)固有頻率,可以加速殘余振動(dòng)的衰減。

為便于調(diào)整等效結(jié)構(gòu)參數(shù),減振裝置結(jié)構(gòu)形式相對(duì)簡(jiǎn)單。如圖10(a)所示,減振裝置主要由高剛度中軸和高損耗因子阻尼環(huán)同軸安裝而成。圖10(b)為采用鋁合金材料的中軸結(jié)構(gòu),其通過上下連接界面分別與頂蓋和底蓋螺栓連接。中軸為可以更換的部件,通過選用不同中軸截面形狀改變減振裝置整體剛度特性,例如十字形截面,因其設(shè)計(jì)參數(shù)更多,便于靈活調(diào)整各方向剛度分量。圖10(c)為采用硅橡膠高分子阻尼材料的阻尼環(huán)結(jié)構(gòu),通過環(huán)向均勻布局,盡量增大其分布面積,提高減振裝置的阻尼系數(shù)。該構(gòu)型可以保證太陽(yáng)帆板在發(fā)生軸向扭轉(zhuǎn)振動(dòng)時(shí),阻尼環(huán)各部分均發(fā)生明顯的結(jié)構(gòu)變形,有利于提高阻尼器的等效阻尼參數(shù)。頂蓋和底蓋結(jié)構(gòu)與中軸和阻尼環(huán)連接為整體,并在中心開設(shè)通孔,便于中軸替換;內(nèi)表面平整,便于與阻尼環(huán)粘接或共固化連接;外表面按安裝界面設(shè)螺紋孔,用于與驅(qū)動(dòng)裝置和太陽(yáng)帆板連接。

(a)實(shí)物圖

經(jīng)反復(fù)調(diào)整后,確定中軸長(zhǎng)度為30 mm;十字界面各邊形狀相同,單邊長(zhǎng)為8 mm,單邊厚為2 mm;阻尼環(huán)內(nèi)外直徑分別為150 mm和110 mm,整體質(zhì)量為1.169 kg,外包絡(luò)為Φ156 mm×56 mm。分別在安裝減振裝置前后進(jìn)行復(fù)模態(tài)分析和擾動(dòng)特性分析,結(jié)果見表1和圖11。安裝減振裝置后,一階扭轉(zhuǎn)固有頻率為0.555 Hz,與擾動(dòng)頻率明顯錯(cuò)開,對(duì)應(yīng)的模態(tài)阻尼比提高491.04%;擾動(dòng)力矩波動(dòng)幅度由0.456 Nm降至0.293 Nm,減少35.74%;一階彎曲模態(tài)阻尼比可提高十倍以上,但固有頻率僅能降低19.70%,可以計(jì)算一階彎曲模態(tài)99%振幅衰減時(shí)間從225.9 s大幅降低至24.2 s。

表1 驅(qū)動(dòng)系統(tǒng)復(fù)模態(tài)分析結(jié)果

圖11 驅(qū)動(dòng)系統(tǒng)擾動(dòng)力矩仿真分析結(jié)果

4 減振效果驗(yàn)證

在試驗(yàn)室環(huán)境中進(jìn)行了擾動(dòng)特性和模態(tài)特性測(cè)試試驗(yàn),以評(píng)價(jià)減振裝置對(duì)太陽(yáng)帆板軸向驅(qū)動(dòng)擾動(dòng)和彎曲殘余振動(dòng)的抑制效果。

4.1 擾動(dòng)特性試驗(yàn)

4.1.1 試驗(yàn)系統(tǒng)

所搭建的模擬太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)包括:驅(qū)動(dòng)裝置、柔性附件以及減振裝置(如圖12所示)。驅(qū)動(dòng)裝置為低軌直接驅(qū)動(dòng)型SADA(參數(shù)見表2);柔性附件由兩塊構(gòu)型相同(尺寸為1 630 mm×400 mm×5 mm)的鋁合金薄板組成,其與太陽(yáng)帆板滿足轉(zhuǎn)動(dòng)慣量等效(11.8 kg·m2)和扭轉(zhuǎn)振動(dòng)基頻等效(0.8 Hz)。為抵消柔性附件對(duì)驅(qū)動(dòng)裝置軸承的壓力,在轉(zhuǎn)動(dòng)軸線方向配備龍門吊和吊裝組件以卸載重力。

圖12 驅(qū)動(dòng)系統(tǒng)擾動(dòng)特性測(cè)試系統(tǒng)

表2 太陽(yáng)帆板驅(qū)動(dòng)裝置參數(shù)

測(cè)試系統(tǒng)由Kistler六自由度測(cè)力平臺(tái)、Polytec激光測(cè)振儀(包括前置端和后置端)、信號(hào)放大器、數(shù)據(jù)采集器、SADA外置驅(qū)動(dòng)器、計(jì)算機(jī)及分析軟件等組成,如圖12所示。測(cè)力平臺(tái)與SADA通過轉(zhuǎn)接工裝固定連接,以測(cè)量驅(qū)動(dòng)擾動(dòng);激光測(cè)振儀直接測(cè)量激光柔性附件運(yùn)動(dòng)速度變化。測(cè)量結(jié)果分別經(jīng)過信號(hào)放大器和測(cè)振儀后置端進(jìn)行處理,并通過數(shù)據(jù)采集器傳遞給計(jì)算機(jī)。SADA外置驅(qū)動(dòng)器用于產(chǎn)生指定的脈沖信號(hào),控制驅(qū)動(dòng)裝置以0.063 5°/s勻速轉(zhuǎn)動(dòng)。

4.1.2 結(jié)果分析

圖13給出了勻速驅(qū)動(dòng)指令下達(dá)后,驅(qū)動(dòng)系統(tǒng)穩(wěn)定驅(qū)動(dòng)段擾動(dòng)力矩時(shí)間歷程和頻譜分布曲線。擾動(dòng)力矩具有周期性波動(dòng)特點(diǎn),具體表現(xiàn)為主要低頻波動(dòng)頻率和若干小幅高頻波動(dòng)頻率的疊加;頻譜分布曲線中均包含一個(gè)明顯的低頻峰值,安裝前后頻譜峰值對(duì)應(yīng)頻率分別為0.625 Hz和0.563 Hz;安裝前的波動(dòng)幅度和頻譜峰值均明顯高于減振裝置安裝后。

(a)時(shí)間歷程

進(jìn)一步通過圖11和圖13(a)對(duì)比不難發(fā)現(xiàn):分析結(jié)果與試驗(yàn)數(shù)據(jù)一致性較好,擾動(dòng)力矩主要波動(dòng)頻率基本一致,擾動(dòng)幅度偏差在17%以內(nèi)(仿真0.456 Nm,試驗(yàn)0.552 Nm),其主要由試驗(yàn)測(cè)得的高頻擾動(dòng)成分引入。表3給出了穩(wěn)態(tài)擾動(dòng)力矩波動(dòng)幅度和均方差、平均轉(zhuǎn)速和系統(tǒng)基頻數(shù)據(jù)。對(duì)比相同測(cè)試狀態(tài)下的①~③數(shù)據(jù)可發(fā)現(xiàn):試驗(yàn)結(jié)果的重復(fù)性良好。安裝減振裝置前后的擾動(dòng)力矩波動(dòng)幅度平均值相對(duì)減小41.61%,力矩均方差降低53.48%。這是由于減振方案的實(shí)施,一方面調(diào)整了系統(tǒng)一階固有頻率,使其降低至0.563 Hz,偏離了激擾頻率,減小了系統(tǒng)共振響應(yīng);另一方面系統(tǒng)模態(tài)阻尼比增加后,在一定程度上減小了柔性附件振幅,從而實(shí)現(xiàn)減小系統(tǒng)擾動(dòng)的目的。

表3 驅(qū)動(dòng)系統(tǒng)擾動(dòng)特性試驗(yàn)結(jié)果

4.2 彎曲模態(tài)試驗(yàn)

4.2.1 試驗(yàn)系統(tǒng)

由于驅(qū)動(dòng)裝置在非驅(qū)動(dòng)方向可以近似為剛體,因此試驗(yàn)對(duì)象僅由減振裝置和太陽(yáng)帆板組成。太陽(yáng)帆板結(jié)構(gòu)和材料特性如第3章所述,其由重力卸荷裝置懸吊,消除重力的影響。減振裝置安裝在支架和墻面之間。由于本試驗(yàn)是在大氣環(huán)境中進(jìn)行,因此大氣阻尼效應(yīng)影響不可避免。測(cè)試系統(tǒng)由電磁激勵(lì)器、力傳感器、加速度傳感器、電荷放大器、數(shù)據(jù)采集系統(tǒng)、計(jì)算機(jī)以及模態(tài)測(cè)試分析軟件等組成,如圖14所示。

圖14 太陽(yáng)帆板模態(tài)特性測(cè)試系統(tǒng)

模態(tài)試驗(yàn)采用單點(diǎn)力激勵(lì)和多點(diǎn)加速度測(cè)量方式,其中激勵(lì)點(diǎn)位于支架橫梁上,測(cè)點(diǎn)分布在支架和基板表面。模態(tài)分析軟件通過電荷放大器將0~12.5 Hz頻段隨機(jī)激勵(lì)信號(hào)輸出至電磁激勵(lì)器,數(shù)據(jù)采集器以400 Hz采樣頻率采集加速度測(cè)點(diǎn)響應(yīng),傳輸給計(jì)算機(jī)后,分析軟件后采用頻域辨識(shí)方法進(jìn)行模態(tài)辨識(shí),頻率辨識(shí)分辨率為62.5 mHz。

4.2.2 結(jié)果分析

獲取的一階彎曲模態(tài)的固有頻率和模態(tài)阻尼比如表4所示。與表1給出的分析結(jié)果對(duì)比不難發(fā)現(xiàn):分析與試驗(yàn)測(cè)得的固有頻率非常接近(分析0.787 Hz,試驗(yàn)0.765 Hz),相對(duì)偏差小于3%;由于測(cè)試過程中存在空氣阻尼,因此測(cè)試模態(tài)阻尼數(shù)據(jù)與分析結(jié)果的取值存在偏差,但是模態(tài)阻尼的變化趨勢(shì)相同。安裝減振裝置后,模態(tài)阻尼比由3.202%(含空氣阻尼)顯著增加到8.878%(含空氣阻尼),其中減振裝置的作用使模態(tài)阻尼增加了177%,說明減振裝置對(duì)太陽(yáng)帆板的阻尼貢獻(xiàn)很大;固有頻率從0.765 Hz降至0.63 Hz,僅降低約18%。對(duì)比同種測(cè)試狀態(tài)下的①~③數(shù)據(jù)可以發(fā)現(xiàn):模態(tài)試驗(yàn)結(jié)果具有良好的重復(fù)性。安裝減振裝置前后的太陽(yáng)帆板99%振幅衰減時(shí)間分別為29.893 s和13.103 s,相對(duì)減少56.17%。測(cè)試所得模態(tài)形狀如圖15所示,其中模態(tài)位移均沿太陽(yáng)帆板的展開方向逐漸增大,最大位移出現(xiàn)在帆板外緣。

表4 驅(qū)動(dòng)系統(tǒng)模態(tài)試驗(yàn)結(jié)果

(a)無減振裝置

5 結(jié) 論

太陽(yáng)帆板驅(qū)動(dòng)系統(tǒng)的驅(qū)動(dòng)擾動(dòng)和殘余振動(dòng)屬于不同的振動(dòng)類別,發(fā)生在不同的振動(dòng)方向,涉及不同的振動(dòng)模態(tài)。為了系統(tǒng)抑制這兩種振動(dòng),本文合理設(shè)計(jì)了一種安裝于太陽(yáng)帆板和驅(qū)動(dòng)裝置之間的多自由度減振裝置,通過理論建模、影響分析、結(jié)構(gòu)設(shè)計(jì)和性能驗(yàn)證,得到主要結(jié)論如下:

(1)該減振裝置由可更換的中心軸和固定的阻尼環(huán)組成,可以在調(diào)節(jié)固有頻率的同時(shí)增加系統(tǒng)阻尼。

(2)減振裝置的等效剛度僅在特性剛度區(qū)間內(nèi)對(duì)驅(qū)動(dòng)系統(tǒng)固有頻率影響顯著,因此應(yīng)慎重選擇,以使扭轉(zhuǎn)模態(tài)固有頻率錯(cuò)開驅(qū)動(dòng)擾動(dòng)激擾頻率,避免共振。

(3)減振裝置的等效阻尼與系統(tǒng)模態(tài)阻尼比呈正相關(guān)關(guān)系,因此在減振裝置的結(jié)構(gòu)設(shè)計(jì)中建議采用損耗系數(shù)高的阻尼材料以加速帆板殘余振動(dòng)衰減。

(4)通過理論和試驗(yàn)方式驗(yàn)證,減振裝置對(duì)兩類振動(dòng)問題均取得了較好的抑制效果,其中驅(qū)動(dòng)擾動(dòng)幅值衰減40%以上,99%殘余振動(dòng)衰減時(shí)間減少了56%以上。