汽車前縱梁吸能盒結構耐撞性多目標優化

徐中明,王青青,范維春,張志飛

(重慶大學 汽車工程學院,重慶 400044)

隨著汽車保有量的增多,道路狀況逐漸復雜,交通事故也隨之增加。如何在交通事故發生時最大限度地保障乘員的安全一直以來都是汽車行業所關注的重點問題。在碰撞安全事故中,車輛能夠依靠吸能區結構的壓潰變形將絕大多數的碰撞能吸收掉,從而減少傳遞給乘員的碰撞能,保證乘員空間的安全性[1]。在正面碰撞中,吸能區主要位于汽車保險杠及前縱梁處,前縱梁上的吸能盒是重要的吸能結構。吸能盒結構耐撞性的改善對整車正面碰撞性能的提升起到了重要的作用。

為增強吸能盒在碰撞發生時的吸能特性,國內外諸多學者主要從吸能盒結構、吸能盒上誘導槽以及優化設計方法三個方面進行了研究。在對吸能盒結構的改善上,改變吸能盒的尺寸、形狀、材料是大多數學者的研究熱點[2-3]。蘭鳳崇等[4]設計了泡沫鋁填充式翻轉吸能盒,不僅在吸能上得到大幅提升,其穩定性也得到較大改善;美國福特公司采用AHSS超高強度鋼制造出一種變截面十字形吸能盒的結構,考察了它的抗彎能力和抗撞能力[5]。另外,由于連續變厚度板(Tailor Rolled Blanks,TRB)技術的發展,TRB結構對吸能盒耐撞性和輕量化的影響也得到了諸多學者的關注[6-7]。在對誘導槽的研究中,李超超等[8]研究了吸能盒壁厚、截面形狀、有無誘導槽以及V型誘導槽的數量對吸能特性的影響;譚麗輝等[9]以金屬薄壁圓管上圓弧形凸槽誘導結構為研究對象,分析了凸槽個數及其半徑對薄壁構件的比吸能和最大峰值碰撞力的影響;李邦國等[10]對比分析了圓形截面和矩形截面吸能部件與布置了中凹凹槽的吸能部件的吸能能力。在優化方法上,李亦文等[11]考慮實際車身部件板厚范圍及輕量化要求,采用自適應響應面法對響應面模型進行了優化設計;孫成智等[12]建立了吸能盒低速碰撞性能的評價模型,提出了一種集成有限元模擬和序列響應面法的優化方法,并在最后給出了某轎車后保險杠吸能盒結構優化實例,驗證了該方法的可靠性;Acar 等[13]以壓潰力效率和比能量吸收兩個指標作為評估標準,對薄壁錐管的壓潰導向槽進行多目標優化設計,并對比分析了響應面模型、kriging 模型、徑向神經網絡等模型的近似程度。

綜上可知,大多數研究都圍繞著吸能盒的材料、板厚、截面形狀,少數涉及到吸能盒誘導槽的形狀、數量。然而,在對誘導槽的研究中,誘導槽基本上都是采用均勻分布的形式,關于誘導槽分布位置對吸能盒耐撞性的影響的討論較少。因此,本文以某開發中的車輛為對象,考查誘導槽的非均勻分布對前縱梁吸能盒吸能性能的影響。以誘導槽之間的間距為設計變量,綜合考慮吸能量、剛性墻反力以及車身加速度等評價指標,結合kriging法以及徑向基法建立代理模型,并采用第二代非劣排序遺傳算法(NSGA-Ⅱ)得到相應的多目標優化設計方案。

1 整車正面碰撞仿真模型建立及仿真分析

使用Hypermesh軟件建立起整車100%正面碰撞模型,如圖1所示,包括白車身、閉合件以及底盤等。選擇大小為5 mm的四邊形網格以及少數三角形網格建立模型,三角形比例1.37%,網格大部分為殼單元,殼單元數為2 225 099,節點數為2 276 755,發動機、蓄電池、座椅等部件均進行了配重,模型質量共1 261 kg,與目標試驗質量相同。按照國家標準《GB 11551—2014 汽車正面碰撞的乘員保護》,設置環境為1個g的重力加速度,車輛前進的初始速度為50 km/h,加速度計布置在B柱下方,車門均處于鎖止狀態,剛性壁障和地面均采用rigidwall來模擬。

圖1 整車有限元模型

將有限元模型導入LS-Dyna中進行求解,所得整車正面100%碰撞安全仿真的能量變化曲線如圖2所示。從6.5 ms開始,隨著系統動能的急速下降,系統內能也相應地急速上升,最終兩者趨于平穩。系統的總能量總是等于系統動能、系統內能、系統沙漏能的總和,滿足能量守恒定律,且系統沙漏能占系統總能量的比例最大為0.8%,小于5%,能量檢查結果滿足要求,結果可信。

圖2 能量-時間變化曲線

通過表1可知,原始設計模型的B柱最大加速度高達97.19 g,會對車內乘員產生較大的傷害。而吸能盒所吸收的能量56.90 kJ占系統總能量的43.6%,這表明在正面碰撞發生時本模型吸能變形的主要部件為汽車前縱梁處的吸能盒。以吸能盒為對象進行優化,可有效地減小B柱加速度峰值,減輕對人體的傷害。

表1 原始設計模型數據

2 吸能盒結構優化設計

2.1 設計變量的選擇

前縱梁吸能盒的結構如圖3,吸能盒由厚度為2.5 mm、材料為Q235的兩個U型薄壁結構組成,總長為393.5 mm,共存在10個形狀結構相同的誘導槽,誘導槽之間的間距均為10 mm。

(a)吸能盒所處位置

吸能盒主要通過潰縮變形的方式吸能,而誘導槽的存在控制著碰撞發生后吸能盒的變形模式。為了探究誘導槽的分布方式對吸能盒的吸能能力的影響,本文的誘導槽之間為非均勻分布,并以第一個誘導槽與吸能盒最前段之間的距離X1、各誘導槽之間的間距X2、X3、X4、X5、X6、X7、X8、X9、X10(見圖4)為設計變量,進行吸能盒吸能特性研究。

圖4 設計變量示意圖

2.2 樣本點選取

試驗設計方法(Design of Experiments,DOE)是如何安排實驗和分析實驗數據的數理統計的方法,主要包括全因子設計、部分因子設計、拉丁超立方采樣、Hammersley采樣等[14]。由于Hammersley采樣能在K維超立方體上取得很好的均勻分布,適用于響應面為高度非線性的情況。本文采用Hammersley方法進行采樣,以各誘導槽之間的間距為設計變量,考慮到吸能盒本身的長度、誘導槽所占用的空間以及后期加工所需空間等,對各變量設置的約束如下:X1處于[25,40]之間;X2、X3、X4、X5、X6、X7、X8、X9、X10處于[8,14]之間。

在整車正面碰撞過程中,通常把吸能量作為考察吸能裝置效率的評價標準。此外,B柱加速度和最大剛性墻反力也是需要關注的重點。因此,本文將吸能盒最大吸能量E、整車B柱加速度a、最大剛性墻反力F作為響應,綜合考慮吸能盒的吸能性能。在試驗設計中,根據設計變量的個數,確定實驗次數為66次,進行樣本點的選取。并將所得到的樣本參數,引入原模型,帶入LS-DYNA軟件中,進行計算,得到所需響應結果。

將66組設計變量的樣本參數與其模型計算所得的輸出響應進行整理,得樣本點如表2。

表2 樣本點數據

2.3 代理模型構建

由于整車正面碰撞模型的計算需要大量時間,如果直接對有限元仿真模型進行優化,耗時耗力。為提高工作效率,以試驗設計所得出的樣本參數為基礎構建近似代理模型,該模型無需使用有限元仿真模型進行計算就能得出響應的預估值。

常用的近似模型有多項式響應面、Kriging、徑向基函數和支持向量回歸等,其中,Kriging法適用于高度非線性響應數據的建模[15],采用無偏插值的方式,即所構建的模型經過所有樣本點;而徑向基函數表示形式簡單,有著擬合高階的非線性問題的能力。因此,本文采用Kriging法構建最大吸能量E和最大剛性墻反力F的近似模型,并采用徑向基法構建車身最大加速度a的近似模型。使用重新通過Hammersley試驗設計所得到的10個樣本點及其響應,來檢驗近似模型的精度,表3為檢驗所用樣本點的各項數據。

表3 檢驗所用樣本點

最終得到的檢驗結果見表4。由表4可知,吸能盒最大吸能量E、B柱最大加速度a、剛性墻最大反力F的最大預測誤差分別為2.98%、9.82%、5.71%,均小于10%,誤差在可接受范圍內,認為近似模型有效,可進行下一步優化設計。

表4 近似模型誤差

2.4 多目標優化設計

充分考慮吸能盒最大吸能量、B柱加速度峰值以及最大剛性墻反力這些性能指標,采用第二代非劣排序遺傳算法(NSGA-Ⅱ)對得到的近似模型進行多目標優化設計。

優化的數學模型如下:

(1)

式中:E(x)為前縱梁吸能盒的最大吸能量;a(x)為整車B柱加速度峰值;F(x)為剛性墻最大反力;X1表示吸能盒側壁各誘導槽之間的間距,X1分布[25,40]之間,X2、X3、X4、X5、X6、X7、X8、X9、X10分布于[8,14]之間。

使用Isight軟件構建多目標優化數學模型,并使用第二代非劣排序遺傳算法(NSGA-Ⅱ)進行優化求解,分析流程,如圖5所示。

圖5 優化分析流程圖

經過6 801次迭代,優化得到Pareto前沿。出于對乘客安全性的考慮,本文優先滿足對整車B柱加速度峰值的優化,再去考慮增大吸能盒最大吸能量與降低剛性墻最大反力。據此,在Pareto前沿中選取一個最符合條件的滿意解,X1、X2、X3、X4、X5、X6、X7、X8、X9、X10的具體數值分別為33.33、8.75、8.34、9.66、9.52、9.76、12.99、8.73、13.60、11.35。

為進一步檢驗近似模型的準確性,按優化后的設計變量值修改有限元仿真模型,將計算所得結果與近似模型預測結果進行對比,結果如表5。可知,近似模型優化預測結果與有限元仿真模型計算結果在三種響應中誤差均未超過5%,模擬精度高,結果可信。

表5 優化結果精度驗證

3 優化結果分析

圖6表示的是優化前后前縱梁吸能盒吸能量隨時間的變化。在7 ms時,吸能盒開始變形,其吸能量近似呈線性增長,但從20 ms開始,優化后的吸能盒吸能量的增長率逐漸超過優化前的吸能盒,優化后的吸能量峰值相較于之前提高了7.93%。

圖6 優化前后吸能盒吸能量隨時間的變化曲線

圖7、圖8分別表示優化前后剛性墻反力、B柱加速度隨時間的變化,優化前后曲線的變化趨勢一致。在7 ms處,剛性墻開始與整車接觸,前縱梁吸能過程開始,剛性墻反力和加速度第一次出現峰值。隨著吸能盒各部位依次壓潰,剛性墻反力接連出現三個較小的峰值,優化后的三個小峰值與優化前相比更為平緩,更能符合碰撞吸能要求;在35 ms左右,吸能盒變形結束,剛性墻反力達到最大值。與優化前模型相比,優化后的最大剛性墻反力降低了5.52%;同時,在35 ms處,整車B柱加速度達到最大值,從97.19 g降低為77.94 g,降低了19.81%,優化后的加速度曲線更為緩和,對乘員的危害會降低很多。

圖7 優化前后剛性墻反力隨時間的變化曲線

圖8 優化前后B柱加速度隨時間的變化曲線

表6匯總了優化前后吸能盒最大吸能量E、B柱最大加速度a以及最大剛性墻反力F的變化情況。與誘導槽間距均勻的吸能盒相比,通過非均勻布置方式進行優化所得到的吸能盒的最大吸能量從56.90 kJ增加到61.41 kJ,提高了7.93%;B柱加速度從97.19 g降低為77.94 g,變化率達到19.81%;同時,最大剛性墻反力也從811.68 kN降低為766.92 kN,降低了5.52%。

表6 優化前后模型各性能對比

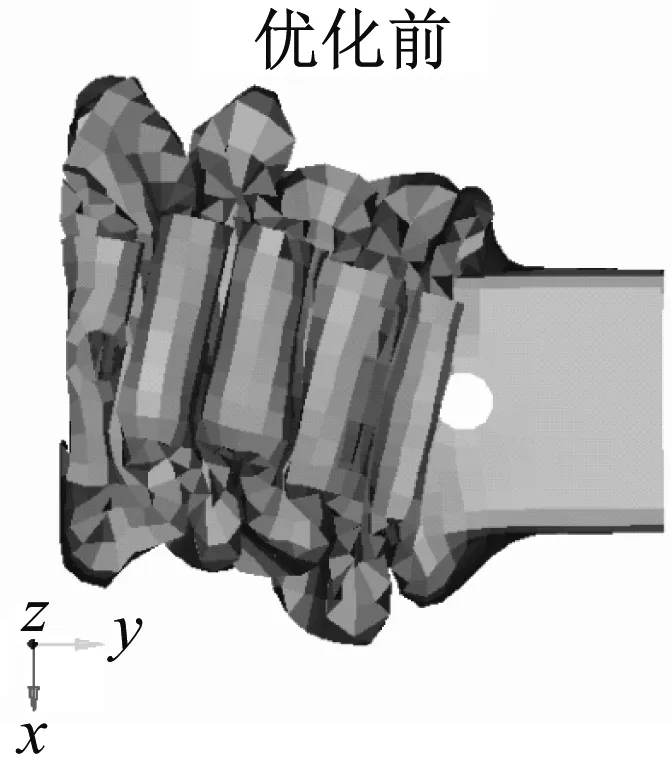

圖9為優化前后吸能盒變形情況,優化前的吸能盒雖然其誘導槽是均勻分布,但在變形過程中,各誘導槽凸起處相互產生擠壓,導致最終壓縮變形不充分;優化后誘導槽為非均勻分布,吸能盒屈曲變形更為整齊有序,方向一致,壓縮緊湊,能更大限度地吸收碰撞產生的能量。

圖9 優化前后吸能盒最終變形俯視圖

4 結 論

本文通過Hypermesh軟件建立了整車100%正面仿真碰撞模型,以吸能盒上各誘導槽之間的間距為設計變量,使用Isight軟件構建有效的近似模型,并通過NSGA-Ⅱ算法對近似模型進行多目標優化設計,研究了誘導槽的分布形式對吸能盒吸能性能的影響,得到結論如下:

(1)非均勻分布的誘導槽結構相較于均勻分布的形式,其耐撞性明顯提高。實現了最大吸能量E增加7.93%、整車B柱最大加速度a降低19.81%、最大剛性墻反力F降低5.52%的目標。

(2)誘導槽為非均勻分布的吸能盒的變形壓縮模式更為穩定有序,壓縮變形更充分,改善效果明顯。

(3)吸能盒誘導槽的非均勻分布設計為車輛吸能裝置的結構設計提供了新的思路。