旋流器結構對中心分級燃燒室冷態流場的影響

里海洋,王成軍

(沈陽航空航天大學 航空發動機學院,遼寧 沈陽 110136)

0 引言

燃燒室作為航空發動機的心臟,對航空發動機的推力和工作效率等性能具有重要影響。隨著航空發動機技術的不斷進步,燃燒室也正向著高溫升、低排放的趨勢發展[1],而高溫升和低排放存在沖突,常規的燃燒室想要同時滿足高溫升和低排放的要求較為困難。近年來,中心分級燃燒室這一新型燃燒室,通過分級燃燒的方法同時滿足了燃燒室的高溫升、低排放要求[2]。中心分級燃燒室的分級燃燒分為徑向分級和軸向分級兩種。通過燃燒室頭部的旋流器將燃燒室分為預燃區和主燃區兩個區域,每一個區域都可以按照改善燃燒室部分性能的要求進行設計,并且通過預燃區和主燃區的相互作用,實現了高溫升與低排放的燃燒反應[3]。

旋流器在燃燒室中起到了穩定火焰的作用,使油氣混合氣在燃燒室內的火焰筒頭部后產生較強湍流,并在旋流器下游產生中心回流區,使火焰穩定[4]。對于燃燒室來說,參與燃燒反應的空氣有20%~30%經由燃燒室內火焰筒頭部的旋流器流入,旋流器結構參數如旋向組合、文氏管、葉片安裝角角度等都會對燃燒室流場產生巨大影響,進而影響著燃燒室的燃燒效率[5]。

國內外學者針對旋流器結構對燃燒室的影響展開了大量研究。呼姚等以雙級徑向旋流器為研究對象,設計了5種雙級徑向旋流器結構方案,采用數值模擬的方法得出了旋流器結構對雙級燃燒室流場和溫度場的影響[6];楊興林等以雙級軸向旋流器為研究對象,采用數值模擬的方法分析并得出了旋流器葉片安裝角和文氏管擴張角對湍流火焰的影響[7];Li等采用PIV技術對不同結構參數的三級旋流器燃燒室的流場特性進行了研究,發現不同結構參數的旋流器對燃燒室回流區具有很大影響[8];Mansour等進行的多級燃燒室流場試驗研究及其相關冷態流場數值仿真表明,多級旋流技術對提高燃燒室流場的品質具有重要作用[9]。

本文以主燃級旋流器帶有一定擴張角角度的三級旋流中心分級燃燒室為研究對象,采用FLUENT軟件進行數值模擬計算,研究不同結構下的三級旋流器對中心分級燃燒室冷態流場的影響,為提高燃燒室的燃燒效率提供依據。

1 研究對象及方法

1.1 建立幾何模型

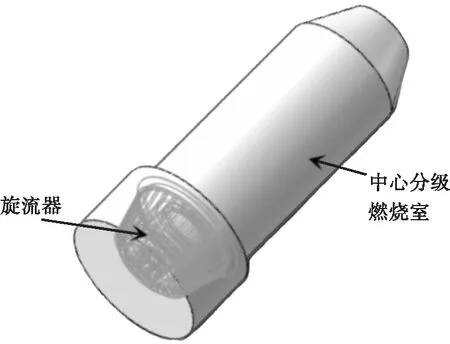

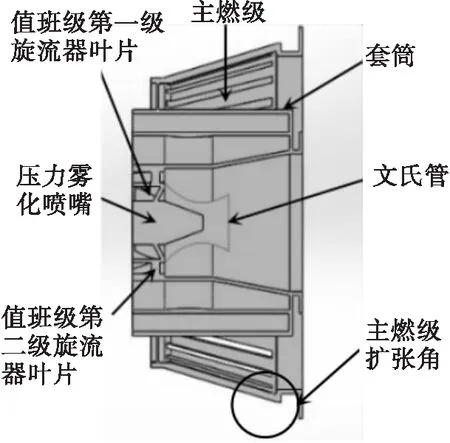

利用三維建模軟件Solidworks2020建立中心分級燃燒室幾何模型。為了便于計算,在模型設計的過程中對中心分級燃燒室模型進行了簡化,未設計主燃孔與摻混孔,所以相比于常規結構的燃燒室主燃級的空氣流量要大得多。各級旋流器氣量的分配如下:主燃級旋流器的空氣占80%,值班級第一級與第二級旋流器分別占8%與12%。旋流器后中心分級燃燒室長度為200 mm,直徑為130 mm,出口處有收斂段,如圖1所示。旋流器為主燃級帶有一定擴張角角度的三級旋流器,由值班級旋流器、主燃級旋流器、文氏管、套筒和噴嘴等組成,如圖2所示。值班級旋流器又稱為預燃級旋流器,由兩級旋向相反的軸向旋流器構成。主燃級旋流器也為軸向旋流器,與值班級第二級旋流器旋向相同。值班級第一級旋流器的內直徑為12 mm,外直徑為20 mm,葉片數量為6,葉片安裝角角度為40°。值班級第二級旋流器的內直徑為22 mm,外直徑為28 mm,葉片數量為8,葉片安裝角角度為50°。主燃級旋流器內直徑為60 mm,外直徑為70 mm,軸向葉片個數為36,長度5.7 mm,葉片安裝角角度為60°。

圖1 中心分級燃燒室幾何模型

圖2 旋流器結構

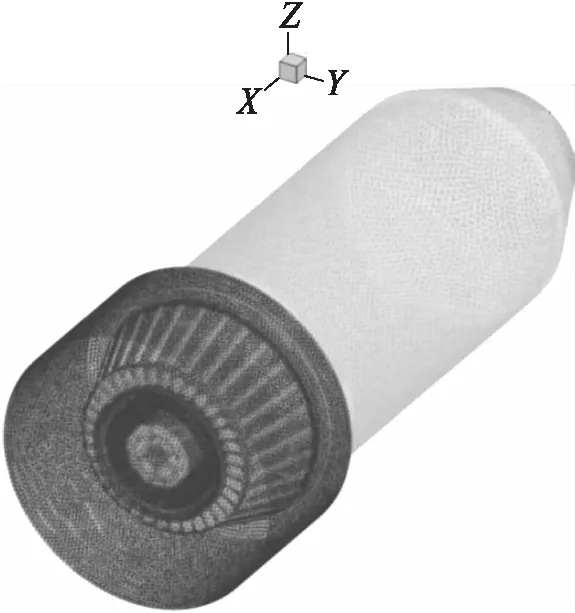

1.2 計算域網格劃分

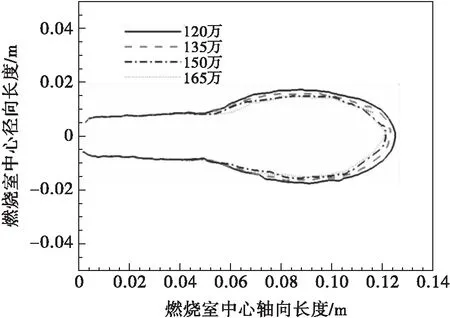

使用Gambit軟件對模型進行網格劃分,如圖3所示。本文研究的中心分級燃燒室模型中,中心分級燃燒室部分采用結構化網格,而旋流器部分的結構較為復雜,因此對旋流器所在區域采用非結構化網格。并進行了網格加密處理。通過對劃分的網格進行網格無關性驗證,如圖4所示選取網格數量為120萬、135萬、150萬和165萬四種方案,得出當網格數量增加到120萬以上時,中心回流區形狀和大小基本保持不變,最終選擇計算網格的數量為120萬。

圖3 中心分級燃燒室計算域網格

圖4 不同網格數下燃燒室中心回流區大小

1.3 計算模型及邊界條件

燃燒室出口邊界條件為壓力出口,設置為一個大氣壓。出口溫度為290 K,湍流強度為5%,水力直徑為0.1 m。中心分級燃燒室的各壁面邊界條件為無滑移絕熱壁面,近壁面區采用標準壁面函數處理,滿足FLUENT壁面函數處理近壁面流動的要求。

2 研究方案

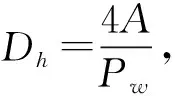

通過控制變量法,即只改變某一級值班級旋流器葉片安裝角角度或主燃級旋流器擴張角角度,而保持其余兩級旋流器結構參數不變,且劃分燃燒室計算域網格方法、邊界條件以及計算模型選擇均相同。制定了如下方案,見表1。

表1 各級旋流器結構方案

研究主燃級旋流器擴張角角度對冷態流場的影響時,選擇方案A、B、C、D。研究值班級第一級旋流器葉片安裝角角度對冷態流場的影響時,選擇方案E、F、C、G。研究值班級第二級旋流器葉片安裝角角度對冷態流場的影響時,選擇方案H、I、C、J。通過對數值仿真結果的對比來確定流場品質最優的方案。最優方案評價的依據為中心回流區的形狀及面積,中心回流區形狀最為圓潤,且長度、寬度及面積適中的方案為流場品質最優的方案。

3 結果分析

3.1 主燃級旋流器擴張角角度對冷態流場的影響

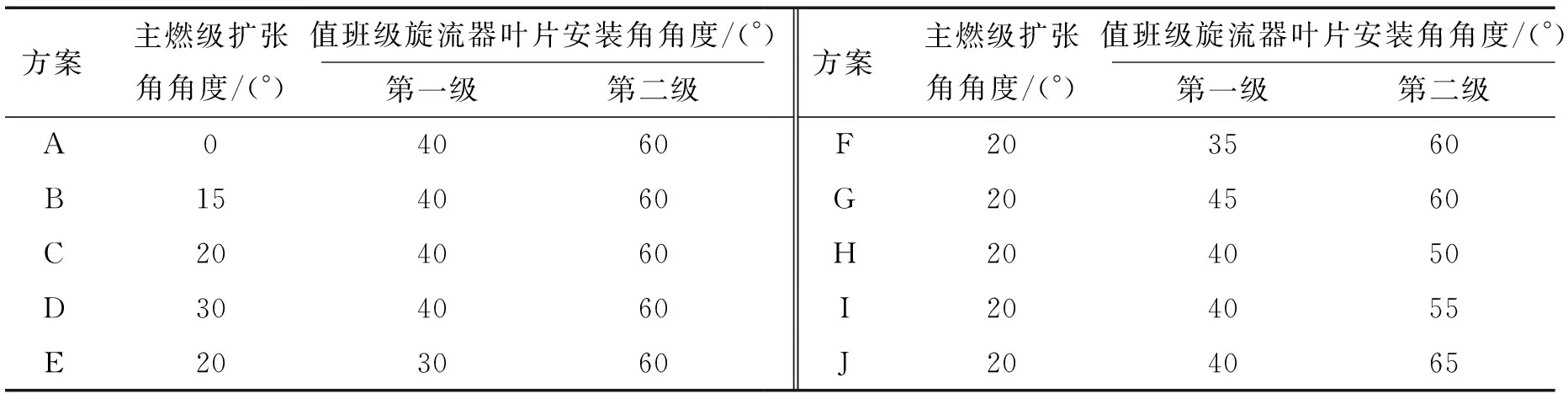

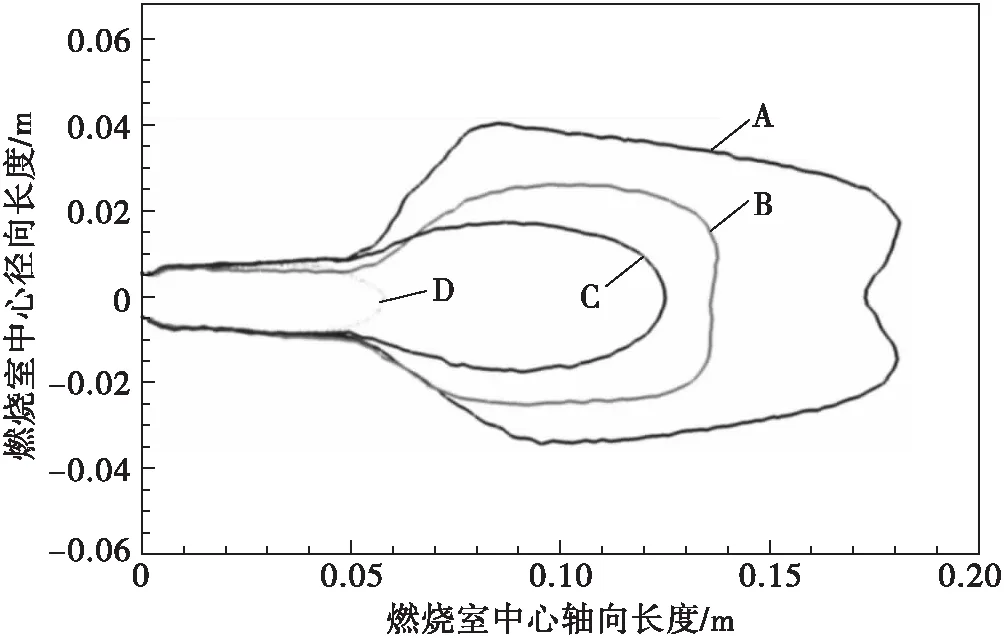

為研究主燃級旋流器擴張角角度對冷態流場的影響,分別對A、B、C、D四種方案進行數值仿真計算,將各方案計算結果進行對比,結果如圖5~7所示。

圖5為四種方案下的中心分級燃燒室縱截面冷態速度分布云圖,從云圖中可以發現從中心分級燃燒室進口流入的氣流分別從值班級旋流器和主燃級旋流器進入燃燒室,空氣流經兩級值班級旋流器后形成值班級旋流,并與流經主燃級旋流器的主燃級旋流相互影響,形成中心回流區。其作用是在燃燒反應發生時提供穩定的點火源,來保證燃燒火焰的穩定。方案A、B、C均形成了形狀良好的橢圓形中心回流區,方案D由于主燃級擴張角角度過大,大部分通過主燃級旋流器的空氣未與通過值班級旋流器的空氣相互作用,直接進入了中心回流區,影響了中心回流區的產生和發展,故未能形成形狀良好的中心回流區。

圖5 縱截面冷態速度分布云圖(1)

圖6為A、B、C、D四種方案的中心回流區曲線,以值班級第二級旋流器出口截面中心點為燃燒室中心軸線長度(X)為0的點,即X=0 m。通過觀察圖6中方案A、B、C的中心回流區曲線,得出方案A、B、C的中心回流區長度分別為0.181 m、0.137 m、0.128 m,寬度分別為0.085 m、0.056 m、0.041 m。就回流區面積大小來看,方案A最大,方案C最小。就回流區形狀來看,方案A的中心回流區結束處呈W形狀,這是由于中心回流區長度較長,中心分級燃燒室出口收斂段影響了回流區的發展。同時可以看出中心回流區寬度過大,已經接近燃燒室壁面,燃燒反應時很可能會因為溫度過高而導致燃燒室壁面損壞的情況。方案C的中心回流區曲線形狀比方案B更加圓潤。

圖6 中心回流區曲線(1)

圖7為燃燒室沿流程對稱中心軸線速度曲線,從圖中可以看到從旋流器出口流出的氣體速度為負值,后受到值班級旋流器與主燃級旋流器的影響,速度的絕對值逐漸增加,在X=0.02 m時速度絕對值達到最大,之后速度絕對值逐漸減小。

圖7 燃燒室沿流程對稱中心軸線速度曲線(1)

在X=0.05 m時,方案A、B、C的速度變得平穩,開始形成中心回流區,之后速度曲線呈指數式上升,由于主燃級擴張角角度的不同導致進氣量不同,所以曲線的增長速度略有不同,方案A的增長速率最小,方案B的增長速率最大。在X=0.27 m時,由于受到中心分級燃燒室出口收斂段的影響,方案A、B、C的速度陸續達到最大值之后,開始逐漸減小。方案D的曲線在X=0.05 m時并沒有進入到一個速度平穩的狀態,而是速度值繼續增加,從圖5中也可以看出方案D的中心回流區極小。在X=0.27 m時,與其他三種方案一樣,由于受到燃燒室出口收斂段的影響,速度達到最大值之后逐漸減小。

通過以上分析可以得出,相比于方案A、B、D,選擇方案C,即主燃級旋流器擴張角角度為20°時,中心分級燃燒室冷態流場的品質最佳。

3.2 值班級第一級旋流器葉片安裝角角度對冷態流場的影響

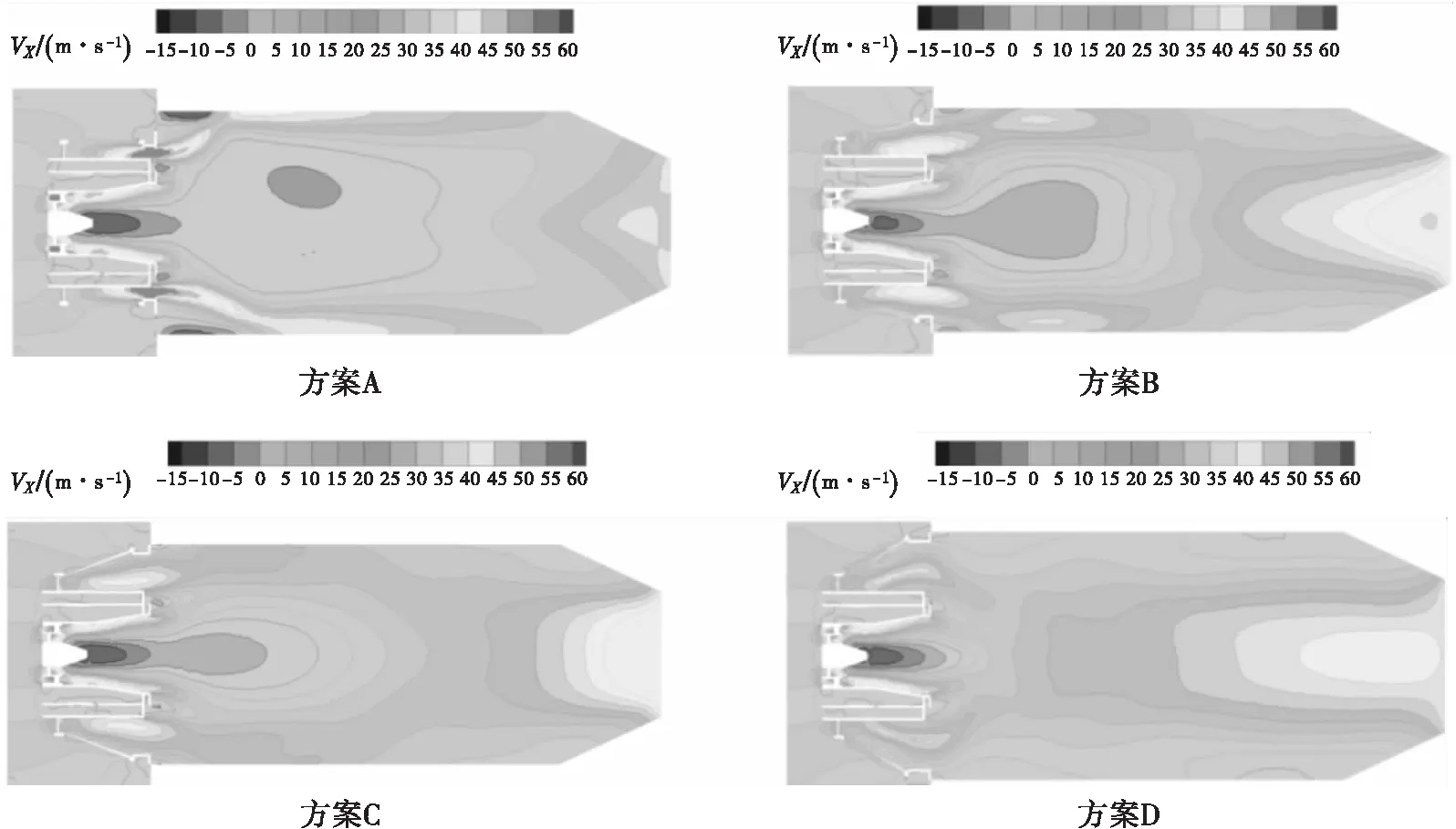

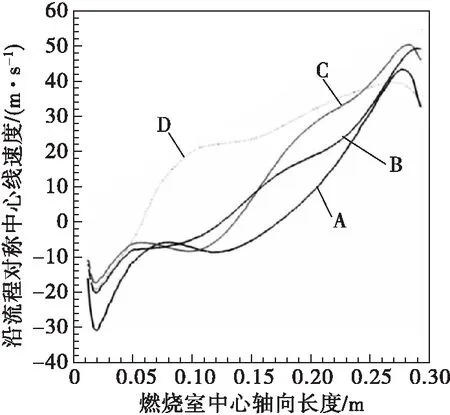

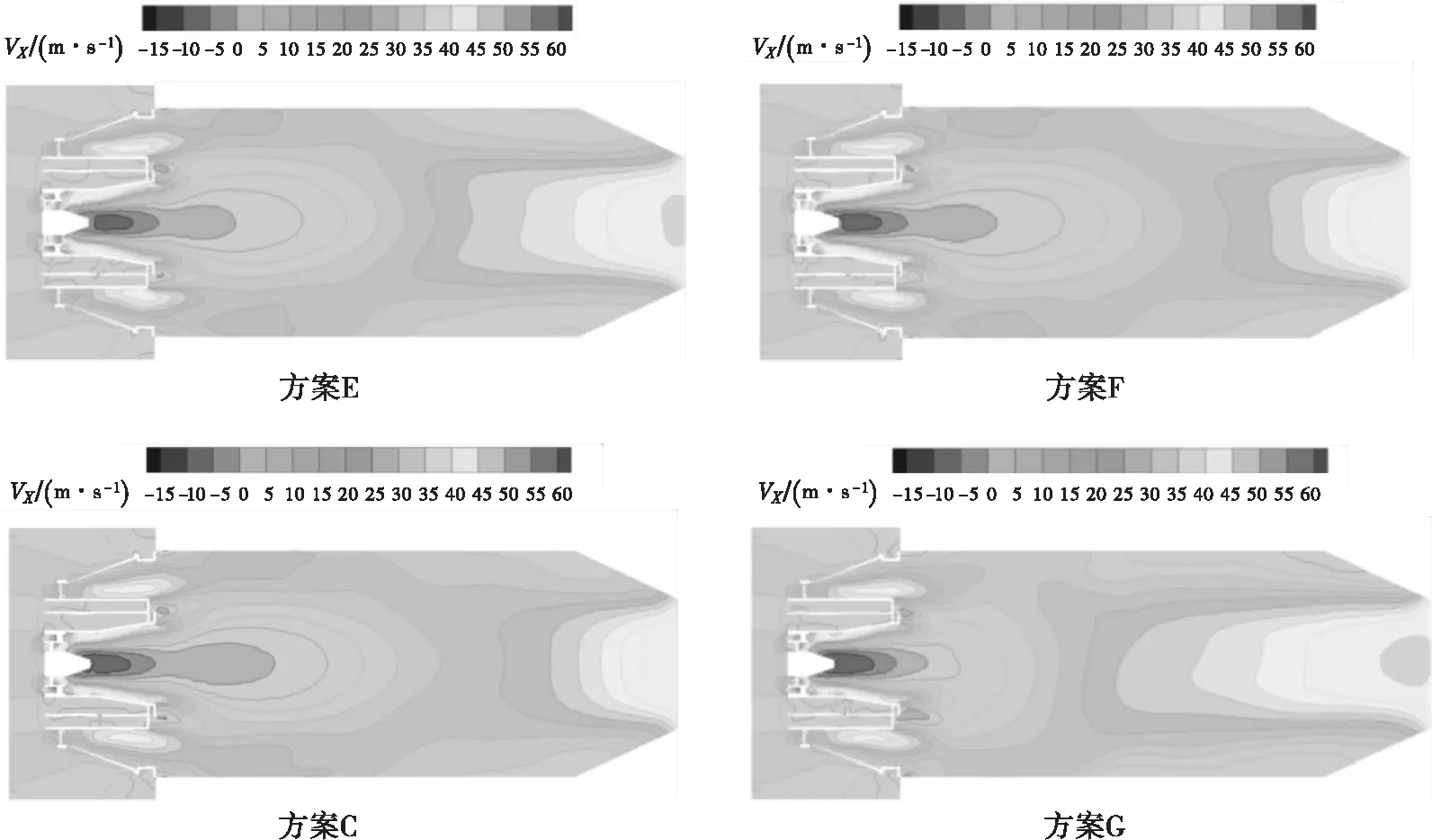

通過對E、F、C、G四種方案進行數值仿真計算,并將計算結果進行對比,來研究值班級第一級旋流器葉片安裝角角度對冷態流場的影響,結果如圖8~10所示。

圖8為方案E、F、C、G的中心分級燃燒室縱截面冷態速度分布云圖,從四種方案云圖中可以發現,方案E、F、C均形成了形狀良好的橢圓形中心回流區,方案G由于值班級第一級旋流器安裝角角度過大,使通過值班級的氣流流量發生了改變,影響了流過值班級旋流器的氣流與流過主燃級旋流器的氣流之間的相互作用效果,從而影響了中心回流區的產生與發展,所以生成的中心回流區長度短、寬度小,形狀不佳。

圖8 縱截面冷態速度分布云圖(2)

圖9為方案E、F、C、G的中心回流區曲線圖,同樣以值班級第二級旋流器出口截面中心點為X=0 m的點。通過觀察圖9中方案E、F、C的中心回流區曲線,得出方案E、F、C的中心回流區長度分別為0.113 m、0.122 m、0.128 m,寬度分別為0.032 m、0.034 m、0.038 m。就回流區面積大小來看,方案C最大,方案E最小。就回流區形狀來看,方案E、F、C的中心回流區形狀均較為圓潤。

圖9 中心回流區曲線(2)

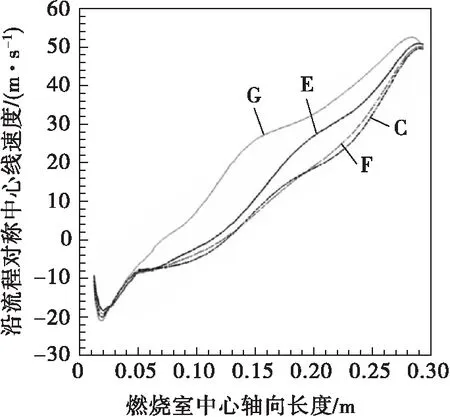

圖10為燃燒室沿流程對稱中心軸線速度曲線,可以看出方案E、F、C的速度變化趨勢與圖7中A、B、C的速度變化趨勢基本相同,方案G與圖7中方案D的速度變化趨勢也基本相同,這里不再贅述。方案G的速度變化趨勢充分證明了值班級第一級旋流器葉片安裝角角度過大會影響中心分級燃燒室的冷態流場品質。

圖10 燃燒室沿流程對稱中心軸線速度曲線(2)

通過以上分析可以得出,相比于方案E、F、G,方案C的中心回流區形狀較好,面積較大,故選擇方案C時,即值班級第一級旋流器葉片安裝角角度為40°時,中心分級燃燒室冷態流場的品質最佳。

3.3 值班級第二級旋流器葉片安裝角角度對冷態流場的影響

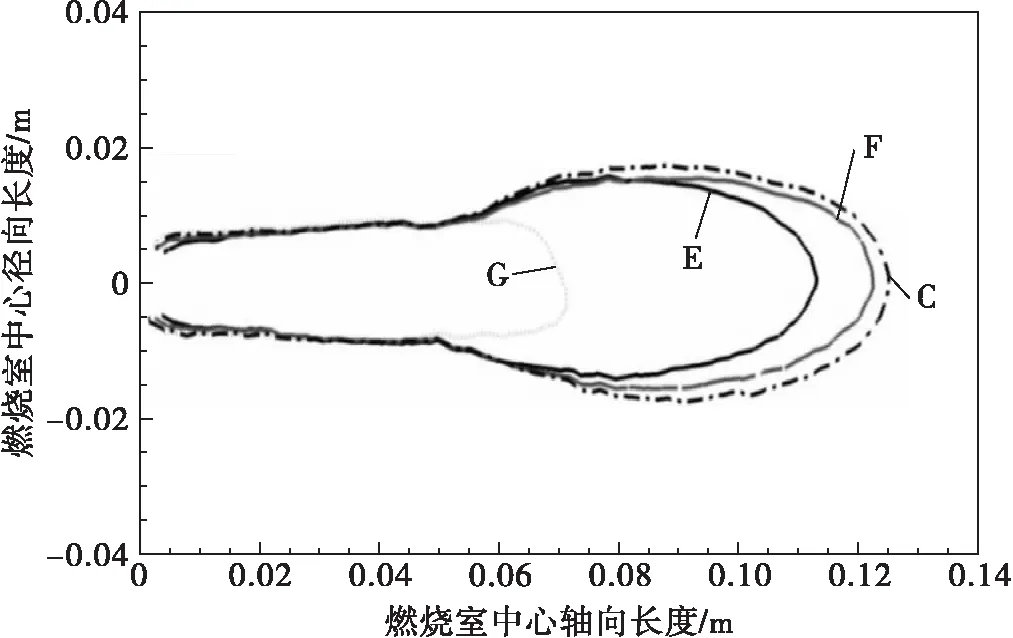

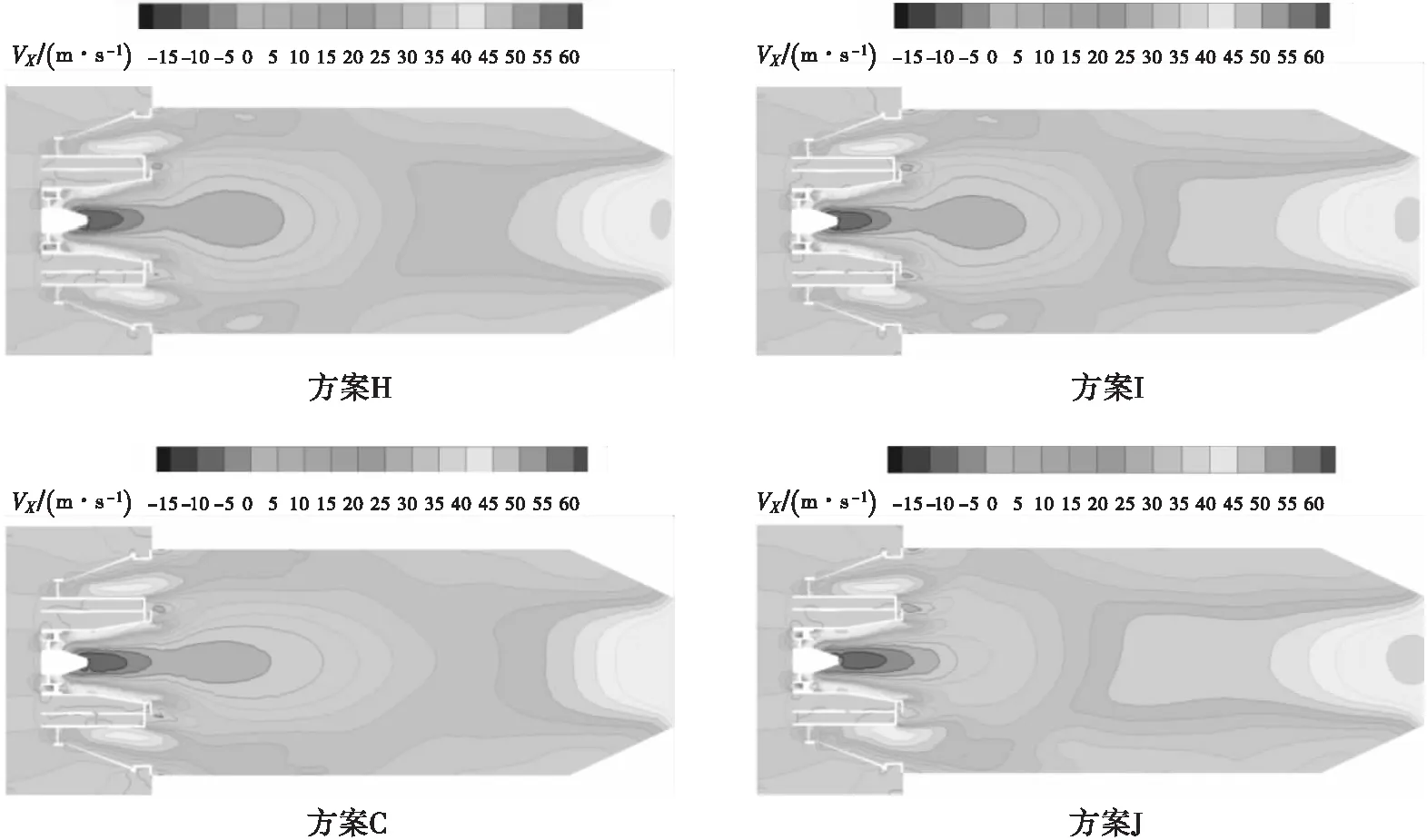

通過對H、I 、C、J四種方案進行數值仿真計算,并將計算結果進行對比,來研究值班級第二級旋流器葉片安裝角角度對冷態流場的影響,結果如圖11~13所示。

圖11為方案H、I、C、J的中心分級燃燒室縱截面冷態速度分布云圖,從四種方案云圖中可以發現,方案H、I、J均形成了形狀良好的橢圓形中心回流區,方案J與3.2中的方案G同理,由于值班級第二級旋流器葉片安裝角角度過大,影響了流過值班級旋流器的氣流與流過主燃級旋流器的氣流之間的相互作用效果,從而影響了中心回流區的產生與發展,所以生成的中心回流區短胖,即長度短、寬度小。

圖11 縱截面冷態速度分布云圖(3)

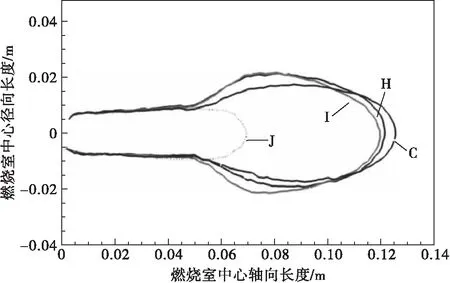

圖12 中心回流區曲線(3)

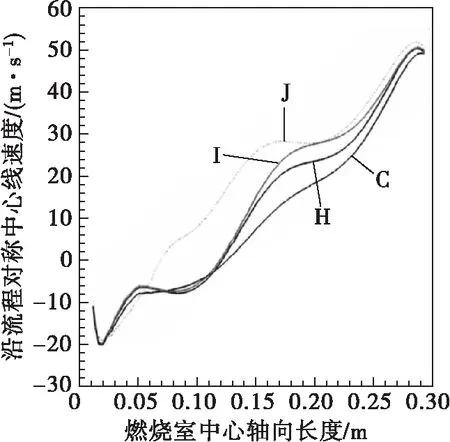

圖13 燃燒室沿流程對稱中心軸線速度曲線(3)

圖12為方案H、I、C、J的中心回流區曲線圖,仍然以值班級第二級旋流器出口截面中心點為X=0 m的點。通過觀察圖9中方案H、I、C的中心回流區曲線,得出方案H、I、C的中心回流區長度分別為0.123 m、0.120 m、0.128 m,寬度分別為0.042 m、0.044 m、0.038 m。就回流區長度來看,方案I最小,方案C最大;就回流區寬度來看,方案I最大,方案C最小。故三種方案的中心回流區面積基本相同。就形狀而言,方案C的中心回流區呈窄長狀,相比于方案H和方案I而言不利于燃燒室燃燒火焰的穩定,而方案H的中心回流區比方案I更為圓潤。

圖13為燃燒室沿流程對稱中心軸線速度曲線,可以看出方案H、I、C的速度變化趨勢仍然與圖7中A、B、C的速度變化趨勢基本相同。在X=0.05 m時,方案H、I、C進入了平緩的負速度區域,此時開始形成中心回流區。可以看出方案H、I的負速度區域相較于方案C更加穩定,方案C呈現緩慢上升趨勢,驗證了方案C中心回流區曲線長度稍長,不利于燃燒室燃燒火焰的穩定。方案J的中心軸線速度曲線在X=0.05 m時并沒有達到一個平穩的狀態,而是速度值繼續增加,從圖11的云圖中也可以看出回流區短胖。在X=0.16 m至X=0.22 m時速度值出現了平穩區間,但是不是負速度區間,不是中心回流區。在X=0.27 m時,由于受到中心分級燃燒室出口收斂段的影響,速度達到最大值之后,再逐漸減小。方案J的速度變化趨勢證明了值班級第二級旋流器葉片安裝角角度過大會影響中心分級燃燒室的冷態流場品質。

通過以上分析可以得出,相比于方案I、C、J,方案H的中心回流區形狀較好,故選擇方案H時,即值班級第二級旋流器葉片安裝角角度為50°時,中心分級燃燒室冷態流場的品質最佳。

4 結論

本文以主燃級帶有一定擴張角角度的三級旋流中心分級燃燒室為研究對象,通過控制變量法,并通過對比的方法來分別研究主燃級旋流器擴張角角度、值班級第一級旋流器安裝角角度以及值班級第二級旋流器安裝角角度對中心分級燃燒室冷態流場的影響。得出以下結論并將得出的結論與文獻[10]的試驗研究得出的結論基本相同,說明仿真結果具有一定的可信度。

(1) 主燃級旋流器擴張角角度過大會導致中心回流區難以形成,擴張角角度過小時會導致中心回流區尺寸較大,導致燃燒室壁面溫度過高。因此,主燃級旋流器擴張角角度為20°時,中心回流區的形狀最好,中心分級燃燒室冷態流場的品質最佳。

(2) 值班級第一級、第二級旋流器葉片安裝角角度對燃燒室冷態流場的影響不如主燃級擴張角角度的明顯,但是值班級旋流器葉片安裝角角度過大或過小會導致中心回流區的長度增加,不利于主燃區的穩定,或者中心回流區不是優良的形狀,沒有呈現出橢圓形。所以值班級第一級、第二級旋流器葉片安裝角角度分別為40°、50°時中心回流區的形狀最好,中心分級燃燒室冷態流場的品質最佳。