影響廢橡膠裂解的相關工藝條件*

蔣超杰,李 利,汪傳生,王晶晶,陳宏波,韓雯雯**

(1.青島科技大學機電工程學院,山東 青島 266061;2.青島科技大學輪胎先進裝備與關鍵材料國家工程實驗室,山東 青島 266061)

我國橡膠制品的產量以及消耗居世界首位。據統計,在2019年我國產生的廢舊輪胎高達3億多條,且每年的廢舊輪胎都在以8%~9%的幅度增長[1],我國面臨著大量廢舊橡膠制品產生而難以利用的難題。廢舊橡膠的處理方法主要有掩埋、焚燒、舊輪胎翻新、直接利用、合成再生膠、裂解等。廢舊橡膠處置方式不當會污染環境,威脅人們的健康[2]。比如將廢舊橡膠進行掩埋,廢舊橡膠會長期存在,破壞土壤的酸堿性,污染土壤,甚至可能污染水源。直接焚燒廢舊橡膠會產生二噁英、二氧化硫等,這些氣體直接排放到空氣中,影響人們的健康。舊輪胎翻新[3]和直接利用是節約資源的首要選擇,但是用量極少,每年使用的量還不到廢舊橡膠產量的1%。輪胎翻新要求輪胎比較完整,翻新效率極低。再生膠生產耗資較大,而且輪胎翻新和再生膠只是實現了再次利用,最終還是會成為廢舊橡膠,沒有從根本上解決問題。只有利用科學的方法處理,才能徹底解決廢舊橡膠的問題。

目前橡膠裂解被認為是最有效、最徹底、最環保的處理方式,在廢舊橡膠的處理方式中,引起人們的關注。裂解能夠徹底的解決廢舊橡膠并獲得有價值的裂解產物,例如裂解油經過加工后可以獲得高價值的化學品、汽油和柴油等;裂解炭黑經過處理后可以代替商業炭黑、活性炭等;裂解氣經過處理后可用作高熱值的燃料[4]。因此,橡膠裂解是最有前途的處理方式,保護環境實現資源再生的同時可獲得巨大的經濟價值。

裂解條件對裂解產物分布有重要的影響,其中裂解溫度對裂解影響比較大,裂解溫度過低,裂解不完全,達不到預期的目的,裂解溫度過高,會造成資源浪費[5]。不同升溫速率會對裂解產物收率有影響。在裂解過程中,添加硫化床催化裂解(FCC)催化劑能降低裂解反應所需要的活化能,提高反應速率,從而起到節約能源的作用,催化劑不參加反應,反應前后物理性質和化學性質都不變,可以反復使用。橡膠裂解反應中存在著非常復雜的化學反應,添加催化劑能夠抑制一些副反應的發生,提高裂解效率。FCC催化劑活性高、性質穩定,主要用于石油加工過程中催化裂解,并增加液體產物收率[6],在裂解中FCC催化劑具有重要的地位。徐衍輝[7]通過實驗研究發現新舊FCC催化劑在橡膠裂解過程中效果基本相同,所以本實驗研究舊FCC催化劑的最佳填充量。

1 實驗部分

1.1 原料

天然橡膠(NR):海南天然橡膠產業集團股份有限公司;炭黑:N220,江西黑貓炭黑股份有限公司;白炭黑:山東弘興白炭黑有限責任公司;氧化鋅:ZnO-80,石家莊恒信化工有限公司;微晶蠟:河北森林蠟業有限公司;硬脂酸(SAD):上海鋒翰化工有限公司;防老劑4020、防老劑RD:上海成錦化工有限公司;偶聯劑Si69:浩潤科技有限公司;硫磺:S-80,冰然化工有限責任公司;促進劑CZ:科邁化工股份有限公司。

舊FCC催化劑:中國石化濟南分公司,使用前需在高溫氮氣下進行活化,活化后的FCC催化劑符合國家標準NB/SH/T0952-2017。

1.2 設備及儀器

熱重分析儀:NETZSCH TG 209 F3 Tarsus型,德國耐馳公司,將該儀器的升溫速率依次調節為10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min用于實驗研究。

1.2.1 回轉窯裂解設備

不同升溫速率以及舊FCC催化劑填充的實驗在回轉窯裂解設備中進行,回轉窯升溫速率以及轉速可以調節,通過檢測此裂解設備密封性能良好,實驗結果可靠。

1.2.2 裂解產物檢測設備

通過裂解得到的裂解產物,對物理性質(密度、運動黏度、閃點)以及硫元素的含量進行檢測,檢測設備如下:

(1)石油產品密度試驗器:SYP1026-II型,上海神開石油儀器有限公司。

(2)自動石油產品運動黏度測定儀:SKY1003-1型,上海神開石油儀器有限公司。

(3)自動石油產品閃點試驗器:SKY1002-1型,上海神開石油儀器有限公司

(4)X射線熒光光譜儀:EPSILON3型,荷蘭帕納科公司。

1.3 實驗配方及工藝過程

橡膠材料采用以下配方進行煉膠:NR 100 g;炭黑N220 38.5 g;白炭黑 15 g;氧化鋅ZnO-80 4.4 g;微晶蠟 1.5 g;硬脂酸(SAD) 2 g;防老劑4020 2 g;防老劑RD 1.5 g;偶聯劑Si69 1.5 g;硫磺(S-80) 1.5 g;促進劑CZ 1.3 g。

煉膠步驟如下:首先將NR放進烘干機中進行烘干,接著將橡膠放到開煉機中破碎,在破碎的橡膠中添加炭黑、小料后在密煉機中進行混煉,然后在開煉機上進行加硫開煉,開煉結束后停放8 h,接著在無轉子硫化儀上測正硫化時間,最后在150 ℃硫化機里硫化,全部結束后在室溫放置4 d以上,后面的裂解實驗將采用此橡膠。

1.4 實驗方案

本次實驗采用控制變量法來探究升溫速率以及舊FCC催化劑的填充量對橡膠裂解產物的影響。首先研究升溫速率對裂解產物的影響,回轉窯內不添加催化劑,并將升溫速率依次設置為10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min,找到最佳升溫速率。在最佳升溫速率的基礎上添加舊FCC催化劑,添加量依次為橡膠質量的3%、6%、9%和12%。每次實驗結束后將裂解油、裂解氣、以及裂解炭黑進行稱重、標記,仔細記錄數據,每組實驗重復3次。通過裂解產物含硫量,進而分析舊FCC催化劑去硫效果。

為了減少實驗材料帶來的誤差,將上文中煉制出來的橡膠進行處理,首先將橡膠用蒸餾水進行清洗,然后放到烘箱中(60 ℃)進行烘干。用剪刀采取15 mg橡膠樣品放到熱重分析儀上進行橡膠裂解的測試實驗,將熱重分析儀的升溫速率設置為10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min。在實驗過程中通入氮氣,熱重實驗吹掃氣和設備保護氣都為氮氣,通入的速率分別為60 mL/min、30 mL/min。在進行橡膠裂解實驗前在閥門處通入氮氣,氮氣的流速為300 mL/min,目的是為了除去回轉窯內的空氣,使回轉窯內部一直為缺氧狀態,確保裂解實驗的安全性以及裂解產品的品質。

2 結果與討論

2.1 橡膠的熱重分析與討論

橡膠在熱重分析儀上以10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min的升溫速率裂解橡膠得到的結果如圖1所示。得到熱重(TG)曲線和微商熱重分析(DTG)曲線。數據顯示出不同升溫速率隨著溫度的上升橡膠重量的變化,從圖1可以看出,隨著升溫速率的增大,TG曲線趨勢是一致的,只是曲線發生了后移,這是明顯的溫度滯后現象,這種現象的發生,主要是因為橡膠的導熱率很低,天然橡膠配方的硫化膠的導熱率大約在0.15~0.2 W/(m·K),升溫速率的不同會使橡膠顆粒之間傳熱、傳質等發生變化,使熱滯后現象明顯。但隨著裂解溫度的升高以及裂解時間的增加,不同升溫速率下的橡膠最終趨于穩定并裂解結束。

t/℃(a) TG曲線

天然橡膠在不同升溫速率下裂解得到的失重數據如表1所示。

表1 天然橡膠在不同升溫速率下的失重特征數據

從表1可以看出,隨著升溫速率的增加天然橡膠的起始裂解溫度、峰值溫度、峰值失重率有明顯的升高,這種現象是橡膠的熱滯后所致使的。而天然橡膠的終止裂解溫度有所降低,引起這種現象的原因是升溫速率高,橡膠高分子鏈能迅速吸收大量的熱量,致使大分子鏈斷為小分子鏈,在低溫段完成裂解。

由熱重實驗可以看出,天然橡膠在350 ℃開始裂解,研究發現裂解溫度低于320 ℃,天然橡膠質量減少的主要是橡膠中的水分[8]。天然橡膠的主要裂解溫度為320~420 ℃,而在450 ℃天然橡膠基本裂解完全,裂解溫度低于主要裂解溫度,會造成橡膠裂解不完全,裂解油收率較低,而高于主要裂解溫度,會增加二次反應的概率并造成能量的損失,使裂解油收率降低,裂解氣收率增加[9-10],經過分析420 ℃為最佳裂解溫度。

2.2 升溫速率對橡膠裂解產物的影響

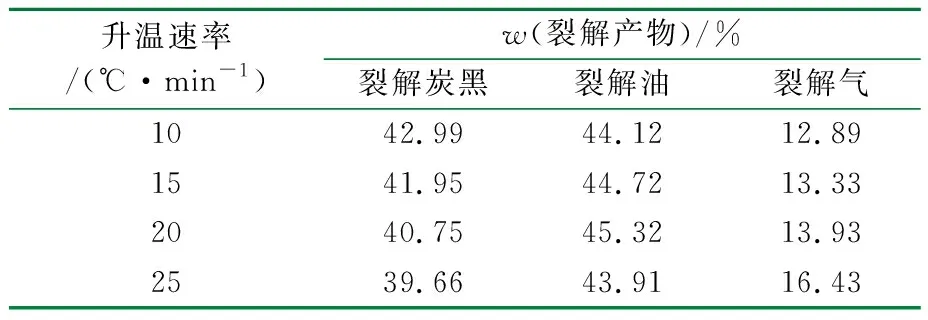

升溫速率對裂解產物有重要影響,不同升溫速率得到裂解產物含量不同,本實驗采用升溫速率為10 ℃/min、15 ℃/min、20 ℃/min、25 ℃/min,將回轉窯加熱至420 ℃,保溫45 min,每組實驗重復三次,其中百分號表示質量分數,具體實驗數據如表2所示。

表2 不同升溫速率下的裂解產物分布

從表1可以看出,隨著升溫速率的升高天然橡膠裂解后裂解炭黑略有減少,而裂解氣收率有所增加。主要原因如下:在裂解溫度一定的前提下,隨著升溫速率的增加,橡膠高分子鏈吸熱速率加快,致使高分子鏈迅速斷裂生成小分子,所以不凝氣體收率有所增加,但隨著升溫速率的不斷增加,會生成更多小分子氣體從而降低裂解油的收率。升溫速率較低會使橡膠裂解速率變慢,裂解時間變長,回轉窯內的橡膠受熱緩慢易黏附于內壁上,導致傳熱不均勻,降低傳熱效率,使裂解炭黑有所增加。從表1可以看出,升溫速率為20 ℃/min裂解油收率較高,因此可得出升溫速率為20 ℃/min是比較合適的。

2.3 舊FCC催化劑對橡膠裂解產物的影響

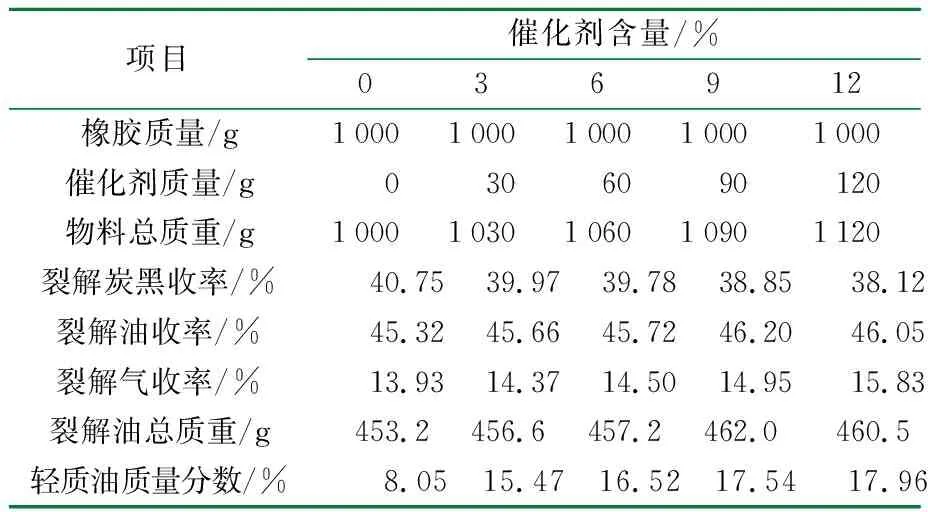

常見廢舊橡膠裂解中添加FCC催化劑為橡膠質量的3%[11],但本研究是添加舊FCC催化劑,活性與新FCC催化劑要低,所以增加舊FCC催化劑的比例,研究最佳填充量,為二次利用提供依據和參考。裂解溫度為420 ℃,升溫速率為20 ℃/min。依次添加橡膠質量的3%、6%、9%、12%舊FCC催化劑,得出舊FCC催化劑對橡膠裂解產物的影響,實驗結果如表3所示。

表3 添加不同舊FCC下的橡膠裂解產物分布

從表3可以看出,隨著舊FCC催化劑填充量的增加裂解炭黑略有降低,裂解氣有所增加,原因由于催化劑的加入增強了橡膠催化裂解效果,加快橡膠高分子發生斷鍵,促進短分子鏈物質的形成,使反應更加劇烈,生成更多小分子,所以裂解油和裂解氣收率增加,添加催化劑使得橡膠裂解反應更加徹底,使裂解炭黑減少。在橡膠裂解中主要獲取高價值的裂解油,所以經上述分析可得,最佳催化劑添加量約為廢橡膠質量的9%較為適宜。

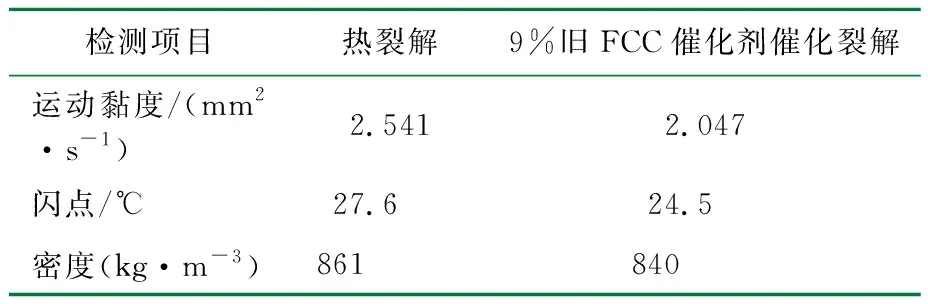

舊FCC催化裂解[12]橡膠的過程是非常復雜的,如橡膠裂化、環化、異構化、烷基化、脫氫、縮合等反應。這些反應會影響裂解油的物理性質,具體檢測數據如表4所示。

表4 裂解油物理性質檢測數據

從表4數據可知,加入舊FCC催化劑后裂解油的運動黏度、閃點、密度都有所降低,加入催化劑后降低反應所需要的活化能,使裂解反應更加劇烈,產生更多的小分子烴類化合物,分子鏈長度變小,低沸點的物質增多,從而閃點、密度有所降低。加入催化劑提高裂解效率,降低裂解油中的官能團,會減弱分子之間的作用力,從而降低裂解油的運動黏度。

在輪胎以及其他橡膠制品的中,硫磺是不可缺少的添加劑,裂解完成后裂解油中硫含量影響裂解油的品質,研究發現添加催化劑能減少裂解油及裂解炭黑中硫的含量,提高油的品質。具體檢測數據如表5所示。

表5 裂解產物中硫元素質量分數 %

3 結 論

(1) 經過熱重曲線以及裂解產物含量分析得出回轉窯最佳的升溫速率是20 ℃/min以及廢橡膠的最佳裂解溫度為420 ℃,在此裂解工藝條件下,得到的裂解油收率較高,裂解炭黑較少,裂解比較徹底,裂解效果較好。

(2) 在添加不同量舊FCC催化劑的裂解實驗中發現,舊FCC添加量為橡膠質量9%時催化裂解中得到裂解油收率較高。同時發現舊FCC催化劑的添加,可以降低裂解油、裂解炭黑中的硫含量,從而可以提升油品質量。