稀漿封層技術(shù)在公路養(yǎng)護(hù)中的應(yīng)用

彭樂琴

(江西省公路橋梁工程有限公司,江西 南昌 330029)

0 引言

稀漿封層實際上是由乳化瀝青、集料與添加劑及水混合而成的混合料在水穩(wěn)基層表面攤鋪形成的,在當(dāng)前的公路養(yǎng)護(hù)施工中比較常用,能與基層之間黏結(jié)牢固。現(xiàn)以某公路養(yǎng)護(hù)項目為例,對其稀漿封層技術(shù)具體應(yīng)用做如下分析。

1 混合料級配與性能要求

本次根據(jù)設(shè)計厚度將級配類型確定為ES-2型,其對應(yīng)的礦料級配為:9.5mm篩孔通過率100%,4.75mm篩孔通過率90%~100%,2.36mm篩孔通過率65%~90%,1.18mm篩孔通過率45%~70%,0.6mm篩孔通過率30%~50%,0.3mm篩孔通過率18%~30%,0.15mm篩孔通過率10%~21%,0.075mm篩孔通過率5%~15%。基于以上礦料級配,在混合料設(shè)計過程中應(yīng)滿足以下各項性能要求:稠度試驗結(jié)果在2~3范圍內(nèi);黏聚力試驗結(jié)果為:30min不小于1.2N·m,60min不小于2.0N·m;負(fù)荷輪黏附砂量不超過450g·m-2,輪跡寬度變化不超過5%;濕輪磨耗損失不超過800g·m-2;25℃溫度條件下可拌和時間不少于120s[1]。

2 混合料配合比設(shè)計

2.1 原材料

集料采用加工后的石灰?guī)r碎石,其規(guī)格分為2.36~4.75mm和0~2.36mm兩種,混合料由專門配料機以試驗結(jié)果為依據(jù)配料;瀝青采用改性乳化瀝青,其技術(shù)指標(biāo)試驗結(jié)果為:粒子電荷為陽離子(+);破乳速度屬慢裂;篩上剩余量0.03%;恩格拉黏度7.0MPa,標(biāo)準(zhǔn)黏度28s;1d儲存穩(wěn)定性0.4%,5d儲存穩(wěn)定性1.5%;殘留物含量66.4%;針入度68(0.1mm);延度24cm;軟化點58.5℃;溶解度99.5%。以上各指標(biāo)均能滿足標(biāo)準(zhǔn)要求。礦粉由石灰?guī)r通過磨細(xì)制得;水泥采用化學(xué)活性良好的填料,對混合料成型速度、可拌和時間與成漿狀態(tài)等進(jìn)行適當(dāng)調(diào)整,并提高混合料成型后的強度與韌性,避免反射裂縫的產(chǎn)生[2]。

2.2 確定混合料級配

篩分礦料級配,同時對礦料配合比例與不同篩孔尺寸的通過率進(jìn)行計算,本項目五個標(biāo)段的集料比例分別為:標(biāo)段1:2.36~4.75mm集料∶0~2.36mm集料∶礦粉∶水泥=25∶68∶6∶1;標(biāo)段2:2.36~4.75mm集料∶0~2.36mm集料∶礦粉∶水泥=24∶70∶5∶1;標(biāo)段3:2.36~4.75mm集料∶0~2.36mm集料∶礦粉∶水泥=24∶71∶4∶1;標(biāo)段4:2.36~4.75mm集料∶0~2.36mm集料∶礦粉∶水泥=23∶69∶7∶1;標(biāo)段5:2.36~4.75mm集料∶0~2.36mm集料∶礦粉∶水泥=24∶69∶6∶1。

2.3 確定可拌和時間

采用施工時可以達(dá)到的最高溫度,對各標(biāo)段混合料進(jìn)行試驗,確定可拌和時間,經(jīng)試驗,以上各標(biāo)段的混合料可拌和時間均能達(dá)到120s以上,混合料的稠度良好[3]。

2.4 確定瀝青含量

按照試驗結(jié)果,結(jié)合混合料實際狀態(tài),選取三個相對合理的配方,對其混合料進(jìn)行性能檢驗,檢驗結(jié)果要滿足以上要求。通過對各項性能的驗證,將瀝青用量的范圍確定為9.5%~11.5%,本次將瀝青用量確定為10.5%。

2.5 黏聚力試驗

采用以上確定的瀝青用量,對施工中可以達(dá)到的最低溫度實施模擬,開展黏聚力試驗。經(jīng)試驗,各標(biāo)段所用混合料均能達(dá)到黏聚力要求。以標(biāo)段1為例,其30min黏聚力為1.72N·m,60min黏聚力為2.20N·m。

2.6 混合料配合比確定

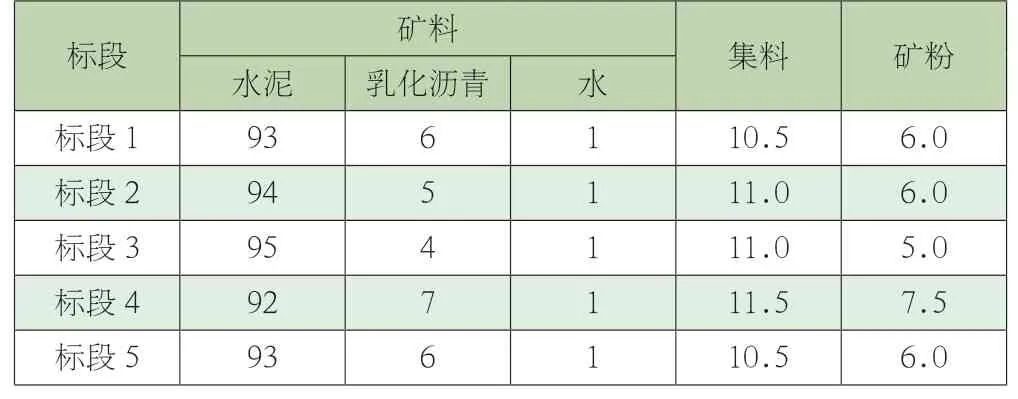

通過以上性能試驗與驗證,在綜合考慮施工氣候條件及項目特點等基本情況的前提下,確定最終配合比,如表1所示。

表1 混合料配合比

3 施工工藝

3.1 施工準(zhǔn)備

(1)開工前檢查下承層,并清除雜物垃圾和修復(fù)損壞。

(2)混合料由專門的設(shè)備配料,該設(shè)備自帶配料倉,在施工中根據(jù)輸入的配合比信息配料。

(3)配備專業(yè)隊伍,同時在開工前做好人員技術(shù)交底。

(4)每個標(biāo)段都應(yīng)實施試驗段施工,并做好相應(yīng)的總結(jié),保證施工順序進(jìn)行和施工質(zhì)量。

3.2 混合料生產(chǎn)與運輸

(1)按照1%的含水量間隔對礦料緊裝密度進(jìn)行測定,并繪制礦料含水量和密度之間的關(guān)系曲線,最后換算成混合料的施工配合比。

(2)在攤鋪車內(nèi)依次裝好各類材料,然后將其停放在施工段的起點,并與控制線對準(zhǔn),檢查合格后將攤鋪槽放下,對攤鋪槽和地面之間的接觸高度進(jìn)行適當(dāng)調(diào)整,使攤鋪厚度達(dá)到設(shè)計要求。

(3)以之前確定的混合料生產(chǎn)配合比為依據(jù),按照一定比例向拌和筒中輸送各類原材料,然后通過快速攪拌使各類原材料形成均勻混合料,最后由分料器輸送至攤鋪槽當(dāng)中。

(4)在混合料進(jìn)入到攤鋪槽并達(dá)到適量分布之后,啟動攤鋪車開始勻速前進(jìn),在必要的情況下將攤鋪槽下方的噴水管打開,以潤濕基面。實際的攤鋪速度需按照實際攤鋪量和攪拌量達(dá)到基本相同的標(biāo)準(zhǔn)控制,另外,攤鋪槽內(nèi)混合料實際體積應(yīng)始終保持在容積1/2~2/3范圍內(nèi),使混合料的攤鋪達(dá)到均勻。

(5)將混合料攤鋪完成后,若存在局部缺陷,應(yīng)立即由人工使用適當(dāng)?shù)墓ぞ邔⑵湔移健τ诰植空移剑潢P(guān)鍵在于消除由于超徑材料存在導(dǎo)致的刮痕與橫向或縱向接縫。

(6)在攤鋪車上要安排專人負(fù)責(zé)觀察,在攤鋪車中的其中一種材料即將用完時,應(yīng)立即將開關(guān)關(guān)閉,在攤鋪槽中現(xiàn)有混合料均攤鋪到位后停車,將攤鋪槽提起,使攤鋪車從攤鋪現(xiàn)場駛離,若需要繼續(xù)攤鋪,則應(yīng)在攤鋪槽中補充材料。在攤鋪完成后,需要對攤鋪車進(jìn)行沖洗。

(7)如果瀝青的蒸發(fā)殘留物實際含量及礦料的含水量產(chǎn)生變化,則要對攤鋪車參數(shù)設(shè)定進(jìn)行適當(dāng)?shù)恼{(diào)整,在確保材料滿足配合比要求后才能恢復(fù)施工。

(8)縱縫搭接寬度一般不能超出80mm,而橫向接縫建議采用對接縫。不論橫向或縱向接縫,均不允許缺料或堆料,且用3m直尺對其平整度進(jìn)行檢查,要求不超過6mm。

3.3 混合料碾壓

(1)將封層的混合料攤鋪完畢后,應(yīng)盡快利用膠輪壓路機實施碾壓,需要注意,碾壓開始前混合料的瀝青應(yīng)破乳,且達(dá)到初步成型。

(2)混合料碾壓時,速度宜按照3.0~4.5km·h-1的范圍嚴(yán)格控制。

(3)碾壓遍數(shù)一般要達(dá)到2遍以上。

4 結(jié)語

綜上所述,稀漿封層技術(shù)的應(yīng)用能有效改善路面狀態(tài),并提高使用性能。該項目各標(biāo)段稀漿封層施工目前均已完成,而且都達(dá)到了理想的效果,順利通過檢驗,印證了以上施工技術(shù)的合理性,為其他項目的稀漿封層施工積累相關(guān)經(jīng)驗。