超聲電機的接觸磨損和機械特性

劉 炯, 紀躍波

(集美大學機械與能源工程學院, 福建廈門361021)

旋轉型行波超聲電機是利用壓電陶瓷的逆雅典白效應,通過定子表面的微幅振動摩擦驅動轉子的一種新型微特電機[1-3],優點為輸出轉矩大、動態響應快、不受磁場干擾等,廣泛應用于航空航天、醫療器材、儀器儀表等領域[4-5]。

超聲電機能量傳遞通過定、轉子接觸面的摩擦耦合實現能量輸出。由于定子和轉子摩擦機理較復雜, 因此在分析超聲電機接觸面的摩擦損耗和機械特性時,對電機接觸模型進行了較多簡化。周盛強等[6]對超聲電機接觸面進行空間三維分析,得出在一個波長內接觸單元接觸力的分布,但是未分析接觸應力沿徑向分布情況。Xu等[7]通過對轉子結構的優化,利用轉子腹板的變形,改善定、轉子之間的接觸狀態,進而達到改善電機機械性能的目的。陳超等[8]構建超聲電機定子的子結構分析模型,提出柔性轉子概念,并指出超聲電機定、 轉子之間的徑向磨損不可忽略。Zeng等[9]通過在定子齒表面增加凹型區域,使定、 轉子產生不連續的接觸面,減少摩擦層的磨損,改善電機的機械性能。

電機的特殊驅動方式使得關于接觸應力分布以及摩擦損耗情況的研究對改善超聲電機的機械性能具有重要的意義。本文中建立定、 轉子接觸分析模型,分析接觸面質點滑動狀況,并在此基礎上分析接觸應力在接觸區域的分布,以及接觸應力沿徑向和周向的分量,揭示在不同負載時,接觸區域沿周向驅動區域和阻礙轉動區域的分布形式,闡述在空載和一定負載情況下接觸面摩擦損耗存在形式,進一步提出新型摩擦層結構,使接觸應力沿徑向均勻分布,改善超聲電機的機械性能。

1 超聲電機分析模型

1.1 定子的運動方程

根據克希霍夫薄板理論,定子中性面壓電陶瓷振動產生行波在柱面坐標系中可表示為

w=Wsin(nθ-2πft),

(1)

式中:w為中性層表面質點的軸向位移;W為超聲振動的振幅;n為中性面周期行波個數;θ為弧度;f為外加電壓的激振頻率;t為時間。

由于中性面質點的振幅遠小于定子軸向厚度,因此可以認為定子齒表面質點軸向位移與中性面質點位移相同。定子齒表面質點的周向位移為

(2)

式中:h為定子齒上表面到中性面的距離;r為定子外徑。

由式(2)可得,質點周向速度為

(3)

由此可知, 當定子結構、 模態階數和諧振頻率確定后, 超聲電機的最大轉速小于v2。 定、 轉子接觸區域運動趨勢和接觸面質點的運動分量如圖1所示。

er—徑向; eθ—周向; ez—軸向; (r, θ , z)—柱面坐標; v1—徑向速度; v2—周向速度; v3—軸向速度。

1.2 接觸模型

選擇旋轉型行波超聲電機(TRUM-60-P型,直徑為60 mm,江蘇春生超聲電機有限公司),采用有限元分析軟件ANSYS建立超聲電機接觸分析三維模型, 如圖2所示。選擇八節點六面體單元Solid185對分析模型進行網格劃分,采用掃掠網格劃分方法,對接觸區域網格進行密集處理。根據超聲電機傳動機理,定、 轉子接觸面的接觸形式屬于面-面接觸,使用目標單元Targe170和接觸單元Conta174。由于定子具有較大硬度,因此在建立接觸面對時,設置定子齒表面為目標面,設置摩擦層下表面為接觸面,指定接觸面摩擦系數μ。為了使模型與實際工作相符合,在轉子上表面施加預壓力F,并在轉子孔施加徑向約束,對定子的螺釘孔施加全約束。根據中性面相關知識,將定子中性面以下部分略去,只考慮中性面及其以上的部分[10],因此在定子中性面施加式(1)所示的行波,超聲電機負載施加在轉子孔表面。超聲電機分析模型參數如表1所示。

er—徑向; eθ—周向; ez—軸向; (r, θ , z)—柱面坐標;(X, Y, Z)—有限元軟件中的坐標系,本文中設置為(er, eθ, ez)。

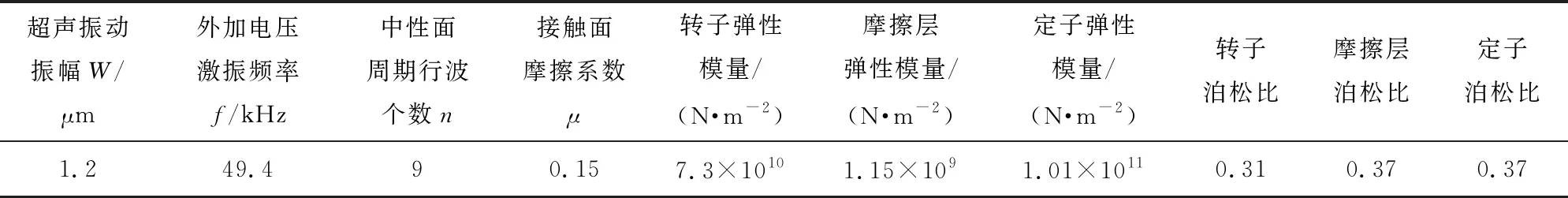

表1 超聲電機分析模型參數

2 接觸面動力特性和摩擦損耗分析

2.1 定、 轉子接觸滑移分析

定子齒表面質點的位移曲線為空間橢圓[11], 徑向滑動和周向滑動是造成能量損耗的2種主要方式。 徑向分量的滑動損耗是完全損失的能量, 周向滑動是驅動轉子轉動的因素。 圖3所示為電機空載時接觸面質點徑向滑動位移曲線。 由圖可知, 在對轉子施加預壓力F為50 N后, 轉子腹板和定子腹板會發生一定的彎曲變形, 造成摩擦層質點產生一定的徑向位移。 電機進入穩定狀態后, 摩擦層接觸表面質點在接觸區域位移變大, 定子齒表面質點位移變小, 接觸面質點在接觸區域相對滑動距離為0.077 μm。

圖3 電機空載時接觸面質點的徑向滑動位移曲線

圖4所示為一個波長內接觸面定子齒表面質點和摩擦層表面質點的周向滑動位移。從圖中可以看出,在空載時,接觸區域內摩擦層表面質點周向滑動距離大于定子齒表面質點周向滑動距離。在施加一定負載時,摩擦層表面質點周向滑移距離減小,并小于定子齒表面質點滑移距離。

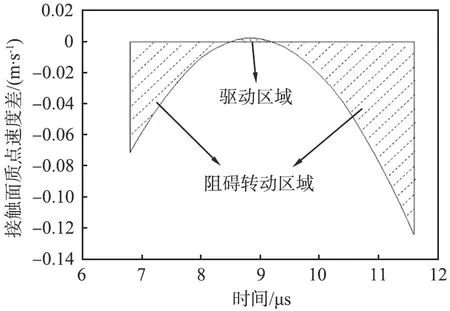

出現上述現象的原因是接觸區域定子齒表面質點速度不同,其中慢的質點阻礙轉子轉動,快的質點驅動轉子轉動。在空載和轉矩為0.1 N·m時,定子接觸面質點與摩擦層接觸面質點的速度差如圖5所示。從圖中可以看出,由于空載時需要較小的驅動力即可驅動轉子,因此接觸驅動區域較小。當施加一定負載時,接觸驅動區域變大,接觸面質點的相對滑動變大,并且負載越大, 周向滑動距離越大,因此隨著負載的增加,電機轉速減小。當周向滑動位移等于定子接觸面質點沿圓周方向的位移時,電機處于堵轉狀態。

圖4 一個波長內接觸面定子齒表面質點和摩擦層表面質點的周向滑動位移

(a)空載

2.2 接觸應力分析

根據定、 轉子接觸面的運動機理,定、 轉子分別受到徑向、周向、軸向接觸應力[12]。在一個波長范圍內接觸應力沿徑向和周向的分布如圖6所示。從圖中可以看出,接觸應力主要分布在接觸面內側。隨著半徑的增大,接觸應力變小,沿徑向不均勻分布。沿周向分量大于沿徑向分量,并且普遍為徑向接觸應力的2~3倍。

(a)徑向

通過對接觸面質點滑動距離和接觸應力沿徑向和周向分量的分析可知,超聲電機接觸面徑向摩擦損耗造成的能量損失較大。在空載時,接觸區域徑向滑動距離為0.077 μm,周向滑動距離為0.076 μm,并且摩擦層質點位移大于定子齒質點位移。當轉矩為0.1 N·m時, 接觸面質點周向滑動距離為0.164 μm。由此可以計算得出:在空載時,徑向摩擦損耗占接觸面摩擦損耗的33%;在電機負載為0.1 N·m時,徑向摩擦損耗占接觸面摩擦損耗的19%。負載轉矩變大,周向滑移距離變大,進而周向摩擦損耗變大。

3 對摩擦層的優化設計

在超聲電機工作時,定、轉子接觸面接觸均勻與否是衡量超聲電機機械性能的重要參考。當對轉子施加預壓力后,轉子的柔性變形會造成接觸狀態沿徑向分布不均勻。半個波長內接觸區域的接觸應力分布如圖7所示。超聲電機特殊的傳動機理使其接觸面接觸應力在定子振幅波峰處,并且接觸應力不是沿波峰對稱分布的。從圖中可以看出,接觸應力主要分布在接觸面內側,進而在電機工作時造成內側磨損嚴重,外側沒有接觸的情況。

(a)二維分布

采用共聚焦顯微鏡(VK-1000型,日本基恩士公司)觀察超聲電機接觸面摩擦層的磨損情況,結果如圖8所示。從圖中可以看出,磨損區域主要集中在接觸面內側,說明在超聲電機工作時,接觸面接觸應力集中在摩擦層內側,通過定子接觸面質點摩擦驅動轉子轉動,而摩擦層外側沒有起到傳遞轉矩的作用,與接觸應力主要分布在接觸面內側的分析結果相符合。

圖8 超聲電機接觸面摩擦層的磨損情況

為了使超聲電機接觸面徑向接觸均勻和改善輸出特性,提出一種新型摩擦層結構,如圖9所示。該結構使摩擦層接觸面內側有一個傾斜角, 當施加一定預壓力時, 轉子會發生柔性變形, 使接觸面接觸均勻, 并且在此基礎上增加一定的溝槽。 采用相同的轉子和定子, 在相同的邊界條件下, 一個波長內接觸區域的接觸應力分布如圖10所示。 從圖中可以看出, 在一個波長范圍內, 接觸應力沿徑向均勻分布。

圖9 超聲電機新型摩擦層結構

(a)二維分布

在相同邊界條件下, 通過對轉子施加不同的負載轉矩, 得到超聲電機的特性曲線, 如圖11所示。 從圖中可以看出, 采用新型摩擦層的電機可以獲得更大的轉矩, 具有良好的機械特性。 在有負載的情況下, 新型摩擦層接觸面驅動區域面積較大, 并且未優化摩擦層接觸面沿周向接觸長度較大, 其中速度較小的部分為非傳動區, 阻礙轉子轉動, 新型轉子在周向接觸長度較小, 從而可以輸出較大的轉矩。

圖11 超聲電機的特性曲線

4 結論

本文中建立了超聲電機三維接觸分析模型, 通過數值仿真分析了定、 轉子徑向滑動與周向滑動隨負載的變化情況, 為了改善滑動損耗, 建立摩擦層新構型,并進行了仿真計算,得出以下主要結論:

1)在空載時, 定、 轉子接觸面質點沿徑向滑動距離大于沿周向滑動距離, 接觸面徑向摩擦損耗和周向摩擦損耗相差很小; 隨著負載的增大, 接觸面周向滑動變大, 此時主要的能量損失形式為周向滑動損耗。

2)周向滑動區域分為阻礙轉子轉動區域和驅動轉子轉動區域,并且隨著負載增大,驅動轉子轉動區域增大。

3)新型摩擦層構型優化了定、 轉子接觸模型,使接觸應力沿徑向均勻分布,增加了驅動轉子轉動區域,改善了超聲電機的機械特性。