安九鐵路鳊魚洲長江大橋北汊航道橋巖溶下成樁施工工藝控制

高 貴

(武九鐵路客運專線湖北有限責任公司,湖北 武漢 430212)

1 工程概況

鳊魚洲長江大橋北汊主航道橋為(49+140+140+49)m預應力混凝土獨塔斜拉橋,墩號為N15~N19號墩。其中N15號墩為斜拉橋邊墩,布置15根樁,樁長75.7~120.2 m。勘察揭示,該墩位上游側標高-80~-90 m區間內為灰巖蓋板,-90~-118 m高程范圍內溶蝕發育,存在較大范圍的溶洞,形態復雜多變,聯通性較好,巖體完整性較差。為確保基礎受力安全,樁基穿過巖溶區域,進入弱風化灰巖3倍樁徑以上。

N15號墩位于北汊河道內,該段覆蓋層厚度51.5~81.5 m:上部為①~②松散~稍密狀粉細砂、少量軟塑狀粉質黏土等,力學強度低,工程性能差;中部為③~④大層中密~密實狀細砂、稍密~中密狀圓礫層,力學強度一般,工程性能相對較好;下部為⑤大層硬塑~堅硬黏土,力學強度一般,工程性能相對較好。下伏基巖為⑦大層泥質粉砂巖、⑧大層灰巖及泥質灰巖等,頂板標高-53.29~-81.27 m,力學強度較高,工程性能較好。N15號墩樁基下地質鉆探揭示有連續串珠狀大溶洞,最大高度達25 m。

2 關鍵施工技術

根據工程地質情況、樁基孔徑、孔深參數及溶洞情況,N15號墩最大孔深達150 m,KTY3000、KTY4000型鉆機最大鉆孔深度130 m,最大扭矩為分別為200 kN·m、300 kN·m,鉆機及鉆具荷載分別為162.5 t、185.0 t,故只能選用最大鉆孔深度大于150 m、最大扭矩值為450 kN·m的KTY5000型鉆機。

鉆孔施工前,對巖溶發育處采取注漿預處理措施;施工過程中,出現漏漿的情況,采用拋填法和水下混凝土充填法處理;鉆孔完成后進行成孔檢測、清孔、鋼筋籠安裝、水下混凝土灌注等工序,優質地完成了N15號墩鉆孔任務。

2.1 鉆孔平臺搭設、鋼護筒插打

鉆孔平臺采用鋼管樁+貝雷梁+平臺面板結構形式。平臺尺寸為57.0 m×48.115 m,平臺頂面標高+24.05 m。

鋼管樁頂面縱梁采用型鋼分配梁,再在其上設置貝雷梁,安裝樁間聯結系和貝雷梁及鋼橋面板形成平臺,平臺面板采用鋼板,面板與分配梁間采用焊縫連接。為確保KTY5000型鉆機鉆孔施工安全,在主平臺區域設置雙層聯結系以增加平臺的整體穩定性。平臺結構見圖1。

由于覆蓋層厚度較大,局部沖刷嚴重,樁基底部下伏大型溶洞,存在塌孔風險。故考慮鋼護筒底口插打進入不透水層6.0 m,保證護筒內外水頭差;同時避免在鉆孔過程中溶洞層發生塌孔或孔內水頭發生急劇變化時,護筒底口及周邊不透水層發生坍塌。鋼護筒采用APE400液壓振動錘并聯振動插打下沉,鋼護筒插打導向采用可調式導向輪,上層設在鉆孔平臺頂面,下層設在鉆孔平臺下聯結系頂面。為保證施工安全,護筒插打完成后,在孔口處設置護筒固定措施。

圖1 N15號墩鉆孔平臺結構(單位:mm)

鋼護筒插打完成后垂直度為1/250以內,頂面位置偏差5 cm以內。

2.2 巖溶處理

由于本工程地質巖溶發育,根據設計院地勘資料顯示有串珠狀溶洞,且溶腔直徑大、多有承壓水、樁基需穿過溶洞,為確保樁基施工質量需對溶洞進行處理。處理根據逐樁地質情況,采取鉆孔前預注漿處理與鉆孔過程中即遇即處理相結合的方式。

2.2.1 預注漿處理

(1)設備選型:鉆孔設備為JD-200步履式跟管鉆機。采取鋼套管跟進鉆孔,每天完成1~2個鉆孔(鉆孔深度較大);鉆孔清渣(吹渣)采用17型螺桿式高風壓空氣壓縮機;灌漿設備為DW-350型泥漿泵。

(2)漿液制取:漿液采用P.O42.5水泥配制,水灰比0.8~1.0。

(3)注漿范圍:當溶腔為空洞時,在樁周(護筒外圍)均勻布設4個注漿孔。當溶腔為填充狀態,但填充物性狀不好或者為半填充時,在樁周(護筒外圍)均勻布設8個注漿孔。孔位布置見圖2。

(4) 根據漿液柱面壓力計算,注漿壓力P在1 MPa~2 MPa。

(5)注漿方法:采用跟管鉆孔,然后下PVC套管,用袖閥花管進行自下而上的分層分段注漿的方法進行處理,分段注漿一次完成。

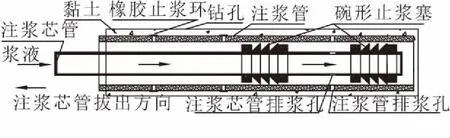

袖閥管注漿是在漿液通過連通管進入注漿管,聚集到袖閥管注漿管段,在內壓力的作用下,將包裹在PVC外橡膠圈脹開和套殼料擠碎。被加壓的漿液沿著地層結構產生充填、滲透、壓密、劈裂流動,此時由于供漿量小于進入量,壓力會自動回復到平衡狀態,續后的漿液在壓力作用下,使得劈裂裂縫不斷向外延伸,漿液在溶腔土體中形成固結體,達到增加土體強度、降低土體滲透性的目的。袖閥花管結構見圖3。

圖2 注漿孔孔位布置(單位:mm)

圖3 袖閥花管結構

當注漿壓力達到2 MPa時,注漿完成,上提鉆具及止水塞,進行上一段注漿,自下往上依次注漿至基巖面。在分段注漿過程中注漿壓力不能達到設計要求時,待分段注漿完成后,直接在套管口連接悶壓頭,進行全孔封閉注漿,注漿壓力不小于2 MPa。

(6)施工工藝:放線定樁位→復測→引孔鉆機就位→鉆機調平→套管下放、著床→空壓機啟動,吹出管內積水→鉆桿安裝、下放、著床→鉆頭鉆進、套管跟進至設計深度終孔→拔出鉆具→安放注漿外管(袖閥花管)→灌套殼料→拔出鋼套管→下注漿鋅管(內管)→自下而上分段注漿→拔出注漿內管→補漿→封孔。

2.2.2 鉆孔過程中處理

由于部分樁基穿過高度達25 m的溶洞,在施工過程中出現了鉆進至溶洞頂部時出現漏漿的情況,采用了拋填法和水下混凝土充填法處理。

(1)拋填法處理:鉆孔施工接近溶洞頂部時,降低鉆機進尺速度,同時嚴密監控孔內水頭。部分樁基在鉆進至溶洞上方時出現了漏漿現象,在發現水頭下降時,立即向孔內補充泥漿,同時將鉆頭提至孔口,觀測水頭持續下降。為避免造成坍孔,立即采用向孔內投入片石、粘土塊和水泥填充,并采取沖擊鉆反復沖砸,填塞溶洞、擠密護壁,待孔內水頭穩定后再繼續鉆進。在回填黏土層鉆進時,添加了粒徑不大于15 cm的片石,片石強度為30~40 MPa,用0.5~1.0 m的低沖程反復沖砸,使泥膏、片石擠入孔壁形成護壁,防止糊鉆。

(2)水下砼充填法:針對穿過大型溶洞的樁基,在鉆孔至溶洞上方時,密切觀察孔內水頭情況,發現水頭迅速下降時,立即向孔內補充泥漿,同時快速將鉆頭提至孔口,防止出現塌孔。對大型溶洞空溶腔、流塑性充填、破碎充填的溶洞,采用吸泥機對洞內進行清理。安裝導管,灌注水下混凝土進行充填,待達到強度后,重新復鉆。

2.3 鉆孔施工

2.3.1 泥漿制備

造漿材料由優質膨潤土、堿(Na2CO3)、羥甲基纖維素(CMC)和聚丙烯酰胺(PHP)等原料組成,泥漿的性能與指標如表1所示。

表1 泥漿性能指標選擇

泥漿制備配備2臺6 m3攪拌機。泥漿配合比由試驗室配置完成后,在制漿或鉆孔過程中對泥漿的各項指標進行檢測,泥漿指標為1.06 g/cm3,滿足鉆孔需要。

鉆孔泥漿系統布置采取集中拌制、集中供應、分機過篩凈化的方式進行。鉆渣采用鉆渣箱,配備小型挖掘機與封閉環衛運渣車將鉆渣及時外運至棄渣場集中無害化處理。

泥漿供應:通過泥漿箱上的泥漿泵向開孔樁位及相鄰護筒(儲漿池)補漿。相鄰護筒內與開鉆護筒之間設聯通器和泥漿泵,將泥漿泵送至需用點。開孔前,利用相鄰孔位的護筒作為儲漿池,在泥漿箱造漿。鉆進過程中由泥漿船向儲漿池和孔內直接補漿。

清孔:采用氣舉反循環進行清孔,吸泥機排漿→相鄰護筒沉淀,泥漿漿渣分離→泥漿經聯通器返回孔內→樁孔鋼護筒內利用泥漿船及時補充優質泥漿。

2.3.2 鉆孔

開鉆初期,手動給進方式慢慢下放鉆頭,低轉速低轉壓,慢進尺鉆進,以保證孔的垂直度;鉆進至護筒以下1 m后,逐漸增加鉆壓、轉速和進尺,進入正常鉆進階段后,根據地質強度和鉆進、排渣情況,逐步調整轉速和鉆壓值。

在粉細砂覆蓋層鉆進時,減慢鉆進速度,防止坍孔,泥漿比重為1.12~1.18;在黏土層、細圓礫土層鉆進時,加大氣舉反循環,加大轉頭旋轉速度,可投少量碎石防止鉆頭糊鉆,泥漿比重為1.18~1.23;在巖層與巖層交界面處采用較小鉆壓較低速鉆進;巖面傾斜、巖石破碎或巖層構造一邊軟一邊硬采用較小鉆壓、較低轉速鉆進;巖面平整、巖石完整時采用大鉆壓、高轉速鉆進。泥漿比重為1.19~1.23。

在鉆孔過程中,每班次檢測泥漿的性能指標1次,當土層變化時,檢測次數增加至1次/h。

通過計算鉆桿、鉆具長度,達到設計孔底標高后,及時掏渣,質檢人員對巖樣進行核對后,采用測繩對孔深進行確認。

孔徑和孔形采用超聲波成孔檢測儀。N15號墩15根樁基,孔徑偏差在15~30 mm,滿足設計50 mm要求;傾斜度在0.05%~0.43%,滿足設計1%要求。

終孔后,采用氣舉反循環方式進行清孔。清孔過程中,孔內泥漿水頭始終保持在高出水面4 m以上,滿足要求。

吸泥機通過頂部彎頭接入吸泥管內的風管,向吸泥機內部送入壓縮空氣,形成壓力差,將孔底沉渣送出孔外。吸泥機清孔時,將吸泥頭提離孔底10~20 cm,并在孔底平面內移動。清孔過程中,將相對密度1.03~1.10的較純泥漿補入孔內,使懸浮鉆渣較多的泥漿置換出孔外。

2.4 鋼筋籠制作與安裝

鋼筋籠在車間加工制造,分節運輸至樁位,采用吊機分節安裝。加工時以12 m鋼筋定尺長度分節,底節作為配節根據實際鉆孔深度進行下料。鋼筋籠主筋采用滾軋直螺紋連接,絲頭采用長短絲,采用鎖母型連接套。聲測管預先安裝在已成型的鋼筋籠上,采用螺紋連接牢固。

2.5 水下混凝土灌注

在下放鋼筋籠和導管后,測量孔底沉渣情況,當沉渣厚度超過5 cm時,利用導管進行二次清孔。要求:泥漿比重1.03~1.10 g/cm3,含砂率<2%,粘度17~20 s,沉渣厚度≤5 cm。

拔球法:單樁混凝土量為371~590 m3,水下混凝土灌注采用“拔球+隔水栓”法進行施工。首盤混凝土方量不小于14 m3,采用4.5 m3+14.0 m3料斗拔球。

混凝土正常灌注時確保導管埋深控制在2~6 m。

3 結束語

針對本工程具體情況,通過采用針對性措施,快速、優質的完成鉆孔樁施工,達到縮短工期、保證成樁質量的效果,同時減少大型機械設備投入、節約了項目成本,具有較大的應用推廣價值。