城市道路下穿鐵路框架橋頂進施工技術

朱恩星

(中鐵十八局集團第五工程有限公司,天津 300454)

由于城市不斷發展,城區面積不斷擴大,以前處于城郊的鐵路往往被夾在城市中間,把城市“分割”成兩個部分。為解決鐵路分割城市空間的問題,需要修筑市政道路打通鐵路兩側,將鐵路兩側區域聯成有機整體。采用框架橋頂進穿越鐵路的工法,既不影響鐵路正常運營又可以保證新建工程正常施工,被廣泛應用。

1 工程概況

廣渠路東延(怡樂西路~東六環路)道路工程西起怡樂西路高架橋,東至東六環路,該道路下穿通東機場專用線鐵路,鐵路為非電氣化有縫鐵路,南北走向,43 kg/m軌。采用框架橋頂進的施工方法下穿通東機場專用線鐵路,橋體所在線路為直線段,軌底標高21.30 m。

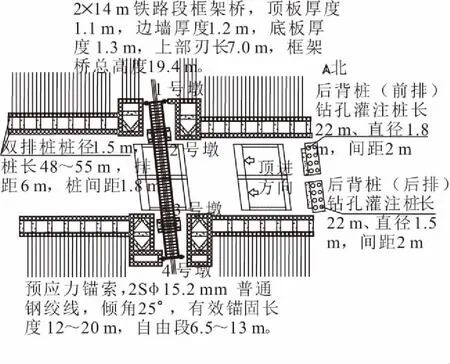

框架橋采用2×14 m孔跨布置,高度19.4 m,框架橋前部設置鋼筋混凝土刃角,刃長7.0 m,框架橋頂進到位后將刃角切除處理。頂進工作坑擬設置于鐵路東側,自東向西頂進。工作坑布置見圖1和圖2。

圖1 工作坑平面布置示意圖

圖2 工作坑縱剖示意圖

2 框架橋頂進施工技術

2.1 工作坑支護體系施工

頂進工作坑是本工程的重點區域,為保證預制框架橋階段專用線鐵路的正常通行,基坑內需保留鐵路路基土方。基坑支護采用雙排樁+預應力描索(雙排樁樁間施打)的支護形式,見圖1。

雙排樁樁徑1.5 m,排距6 m,樁間距1.8 m。為施工后排樁錨索,在兩排樁間開挖21 m深的長條形基坑,邊開挖邊施工預應力錨索,錨索豎向間距3.5 m,兩樁之間布置。錨索采用2S?15.2 mm普通鋼絞線,錨索傾角25°,錨固體直徑150 mm,采用二次注漿工藝,注漿強度等級為M30。長條形基坑自身的支護采用樁+內支撐的形式,第1道撐為1 000 mm×800 mm混凝土支撐,其余兩道撐均設置為?609 mm @16 mm鋼管撐。

2.2 線路加固技術

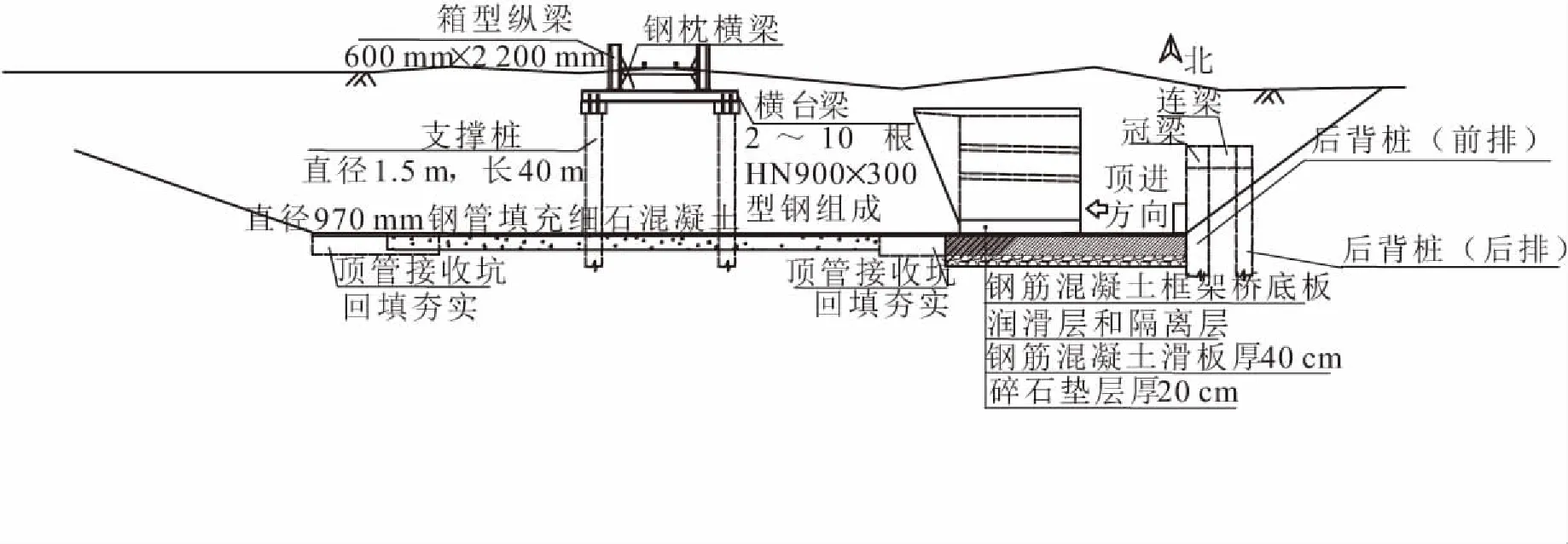

線路加固由箱型縱梁、鋼枕橫梁、支撐樁基礎、側壁防護樁等共同組成,鐵路加固長度68 m(見圖3)。線路加固時縱梁安裝與拆除軌束梁在封鎖點內施工,頂進期間滿足列車慢行45 km/h的要求。

圖3 線路加固

按照基礎→承臺→支墩→縱橫梁加固體系依次施工的流程進行,基礎形式為鉆孔灌注樁,基礎完成后開挖承臺基坑施作承臺,承臺上設置混凝土支墩,支墩上安裝橫向鋼梁和縱向鋼梁。

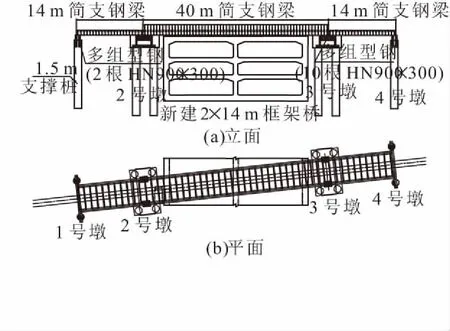

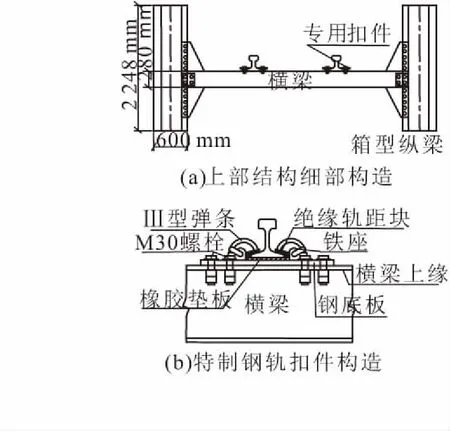

2.2.1 上部結構加固

鋼便梁采用鋼板梁,跨度為14 m+40 m+14 m,全長68 m。14 m跨支座中心至梁端0.3 m,梁高1.04 m,縱梁中心距6.0 m,主縱梁采用焊接箱形截面,截面內高100 cm,上下翼緣板寬60 cm,厚度20 mm,腹板厚16 mm。

40 m跨支座中心至梁端0.35 m,梁端高2.248 m,跨中高2.264 m,縱梁中心距6.0 m。主縱梁采用焊接箱形截面,截面內高220 cm,上下翼緣板寬60 cm,厚度24 mm,腹板厚20 mm,跨中14 m范圍內頂底板焊貼10 mm厚魚形板,寬度50 cm。本縱梁分3個節段,長度分別為12 m、16 m、12 m,工廠分段加工后,現場栓焊連接拼裝,頂底板熔透焊接,腹板采用M30螺栓連接。

橫梁采用工字形截面,橫梁間距66.7 cm,截面高28 cm,寬20 cm,頂底板厚20 mm、腹板厚12 mm。主梁與橫梁翼緣拼接采用M30高強螺栓連接,頂對齊,螺頭朝上,螺母朝下。隅撐采用焊接L型鋼板與主縱梁和橫梁栓接,下平縱聯斜桿采用∠75×10等邊角鋼。

鋼軌與橫梁采用特制扣件連接,鐵座焊接在鋼底板上,橡膠墊板粘在鋼底板上,具體構造見圖4。

圖4 上部結構細部構造

2.2.2 下部結構加固

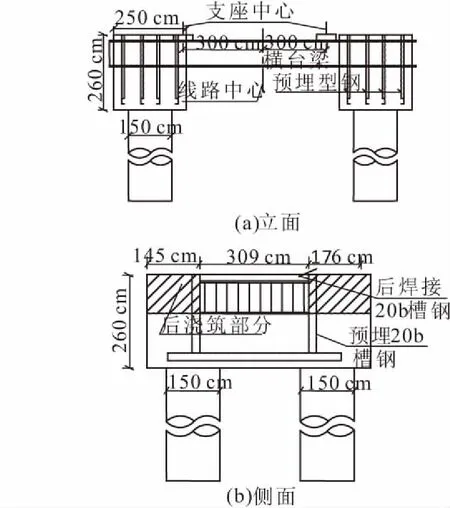

鋼便梁基礎采用樁基礎,1號、4號橋墩線路左右側各采用1根?1.5 m的鉆孔樁,樁基長度40 m,樁頂設置2根HN900×300型鋼組成橫臺梁;2號、3號橋墩線路左右側各采用2根?1.5 m的鉆孔樁,樁基長度40 m,樁頂承臺尺寸6.3 m×2.5 m×2.6 m,左右承臺之間設置10根HN900×300型鋼組成的橫臺梁,具體結構見圖5。承臺分兩次施工,第1次澆筑底節1.5 m范圍內承臺,然后頂推橫臺梁,橫臺梁頂推完成后將橫臺梁與預埋件焊接,形成固結體系,繼續澆筑剩余承臺。

2.2.3 路基注漿[1]

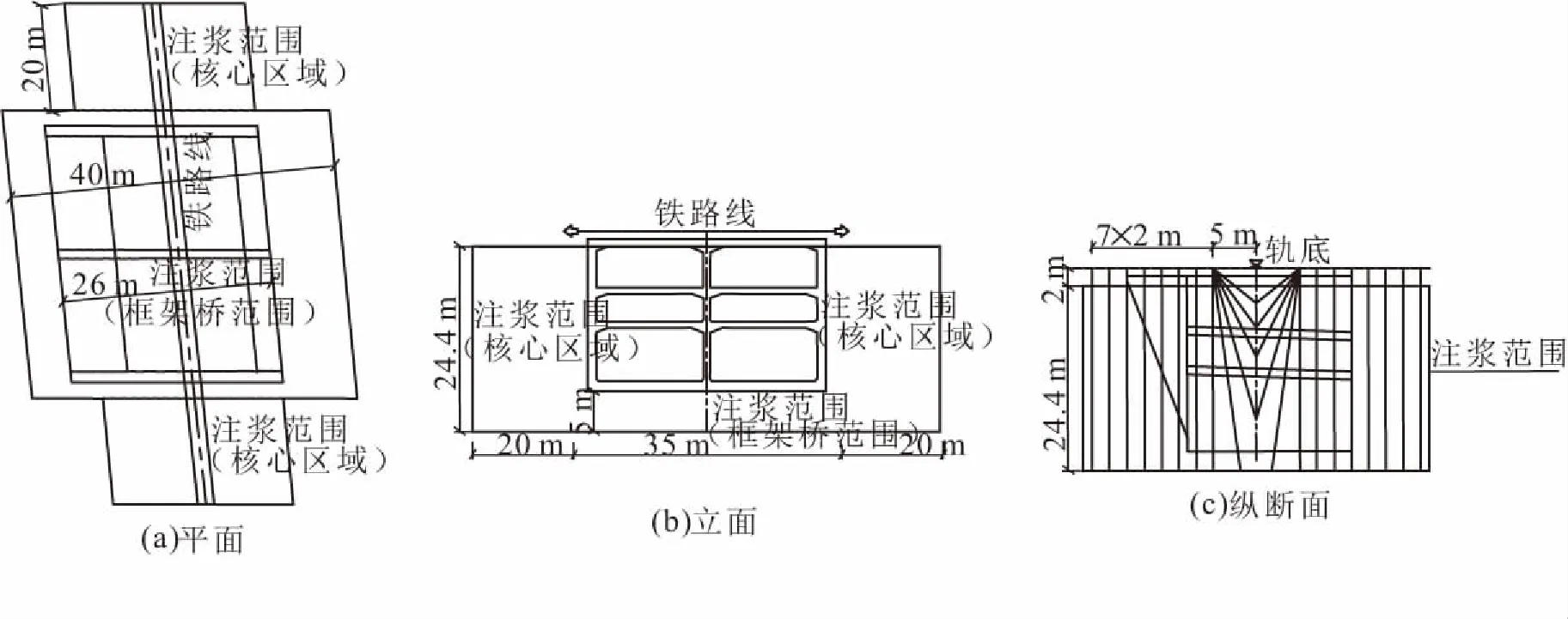

為防止框架橋頂進時土方局部坍塌,保證路基穩定及鐵路運營安全,頂進前沿鐵路路基中心線兩側各20 m范圍內注水泥-水玻璃漿液加固,注漿壓力控制在0.5~1.0 MPa,路基注漿加固在慢行期間進行施工。注漿范圍:沿鐵路線路方向為框架橋范圍及框架橋兩邊墻外緣外側各20 m,沿垂直鐵路方向為鐵路中心線兩側各20 m,豎向為框架橋底部以下5.0 m范圍,如圖6所示。

圖5 2號、3號墩下部結構

注漿嚴格在線路限速的條件下進行,在施工影響范圍內的線路、路基、接觸網桿及信號機桿基礎上布置觀測點,通過監測數據指導、控制注漿,保證路基、軌道及相關設備的幾何尺寸準確性,確保行車安全。

2.3 工作坑開挖

工作坑前側放坡開挖,鐵路一側放坡分為三級,第一級邊坡坡率為1∶1.5,其他兩級邊坡坡率均采用1∶1。采用高壓旋噴樁對外側兩級邊坡土體加固處理并設置高壓旋噴樁止水帷幕,工作坑邊坡掛網噴混凝土防護。

工作坑挖到標高后,施工混凝土滑板,為防止滑板一并被頂進,在滑板內按每3 m設一道鋼筋混凝土地錨梁。為降低框架橋底板與滑板之間摩擦力,需嚴格控制滑板頂面平整度。采用磨漿機打磨收面,鋁合金尺刮平,拋光機拋光,用靠尺配合塞尺驗收,抽檢每2 m平整度誤差小于2 mm。

圖6 路基注漿加固范圍

2.4 墊層、滑板、潤滑隔離層設置

20 cm碎石墊層、20 cm混凝土墊層施工完成后,預制滑板,墊層施工時預留導向墩、錨梁位置。為防止框架橋箱體底板與滑板粘連,減少頂進阻力,需施作潤滑隔離層。做法如下:石蠟加熱融化后摻入機油,均勻涂抹在滑板上,厚度3 mm,形成滑動層;石蠟凝固后,其上鋪撒滑石粉,再以塑料薄膜覆蓋形成隔離層,塑料薄膜甩茬長度20 cm。

2.5 框架橋頂進

2.5.1 后背設計

后背是主要承受頂進時水平頂力所產生的反力的結構物,直接關系到頂進質量。

橋體后背采用?1.8 m、1.5 m雙排鋼筋混凝土樁,樁間距為1.8 m,樁長為22 m,樁頂設置寬度1.7 m、高度1.0 m的混凝土冠梁,用連梁將前后冠梁連接為整體。后背梁為高度2.5 m(其中滑板下0.7 m、滑板上1.8 m)、厚度為1.5 m的鋼筋混凝土結構。

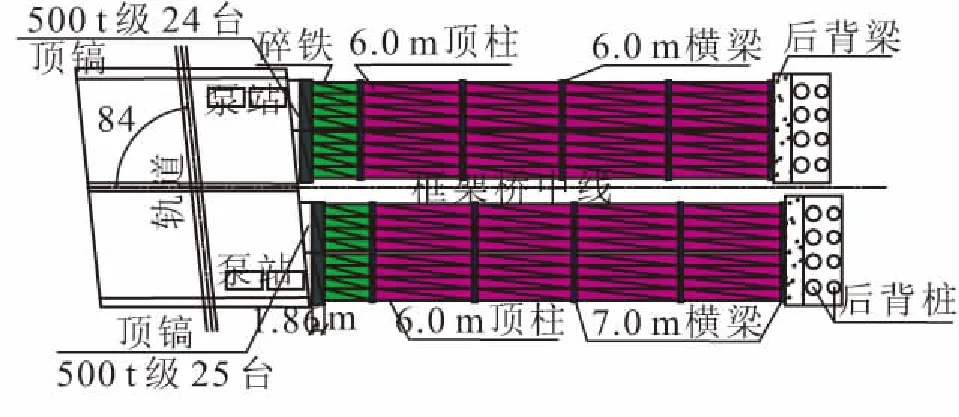

2.5.2 千斤頂布置

49臺500 t千斤頂并排設置(4臺備用),千斤頂行程1.2 m,頂進銳角側設置25臺,鈍角側設置24臺;頂進時配備流量為120 L/min的高壓油泵4臺。采用4臺流量120 L/min油泵,油泵最大工作壓力35 MPa,電機110 kW。油管路安裝完畢后,進行試運轉,檢查壓力是否達到規定標準,油管是否漏油,頂鐵的長度、規格及數量配置是否滿足施工要求;檢查測量平臺是否完備,測量儀器是否齊全、良好。

2.5.3 頂鐵布置

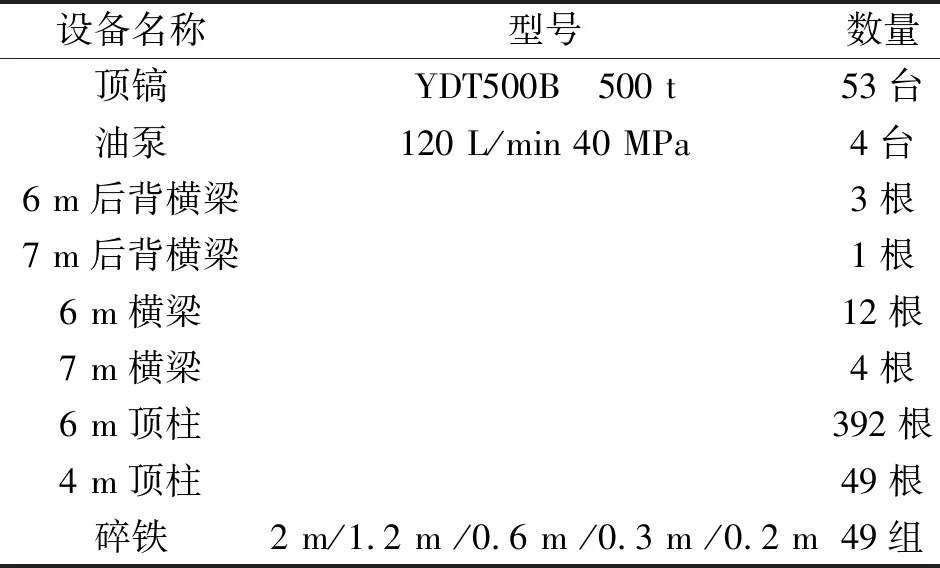

頂進過程中安放頂進設備時每隔6 m設一道大橫梁(見圖7)。頂柱長度由6.0、4.0、2.0、1.2、0.6、0.3、0.2 m組成,斷面尺寸0.35 m×0.35 m。頂鐵或頂柱保持與框架橋軸線平行布置,橫梁與頂柱垂直(頂進設備見表1)。每行頂鐵和頂柱的中線與千斤頂軸線平行,各行長度一致。頂進時注意觀察頂柱受力情況,防止崩出傷人。

圖7 頂進設備布置

表1 頂進設備一覽表

2.5.4 頂進方向控制及糾偏措施

(1)箱身在空頂階段容易發生方向偏差,施工中在箱體兩側回填2 m厚土體,并分層夯實,確保箱體啟動時方向正確[2]。為防止“扎頭”,在工作坑北側預埋17根970 mm鋼管并填充細石混凝土作為頂進導軌,增加底板剛度,以保證箱體出底板后姿態穩定。

(2)用增減一側千斤頂的頂力來調整箱身方向左右偏差。

2.5.5 施工控制措施

(1)頂進施工過程中請鐵路工務部門加強對線路的監控測量。

(2)鋼便梁使用過程中,專業人員對便梁進行安全巡視和監測,定期檢查和復擰緊固件。

(3)嚴格執行來車時不頂進制度,并隨時對線路及橋體中心線和水平進行觀測,以免線路變形危及行車安全或造成橋體就位不準。

(4)指派專人負責線路安全,做到每通過一次列車就對線路軌距、水平、方向檢查一次,并注意檢查線路的加固情況,發現問題及時處理。

(5)施工時提前制定慢行計劃,從加固開始所有列車必須按施工規定的速度慢行通過,以確保行車安全。

3 結束語

在框架橋頂進施工中,如何保證頂進期間施工安全和鐵路行車安全是本工程的重點和難點。本文根據工程特點詳細闡述了既有線加固措施、工作坑圍護結構、滑板后背結構、頂進框架橋姿態控制等關鍵工序的做法,實踐證明這些做法行之有效,為工程順利推進奠定了基礎,對類似工程有一定的借鑒意義。