離子液體靜電噴霧推力器研究進展及關鍵技術

楊云天,李小康,郭大偉,車碧軒,程謀森

(國防科技大學空天科學學院,長沙 410073)

0 引 言

近年來微納衛星成為航天器設計和應用研究的熱點,但是受微納衛星平臺體積、質量和電源功率等限制,只有極小部分微納衛星具有推進系統[1],這極大限制了其任務范圍。冷氣和化學推進比沖低,有效載荷比小,無法滿足微納衛星長壽命、精確控制任務需求;電推進系統由于可實現比冷氣推進和化學推進更高的比沖,且能夠產生微小精確沖量,有效提高載荷比,被認為更適合應用于微納衛星。

目前技術成熟的電推力器是以氣態氙或氪為推進劑的離子推力器(Ion Thruster)和霍爾推力器(Hall Effect Thruster)。但將這兩種推力器微型化以匹配微納衛星的尺寸和功率時,會顯著降低推力器的性能及壽命。其它如以脈沖等離子體推力器為代表的燒蝕固體型電推力器,存在著功推比高、束流污染和電磁兼容性等局限問題,因此需要專門開發符合微納衛星技術特點的新型微電推進技術。

離子液體靜電噴霧推力器(Ionic liquid elect-rospray thruster, ILET)是一種新型靜電式電推力器,具有高比沖、低功推比、束流自中和以及工作電壓低(~1 kV)等優點,在結構上易于小型化和模塊化,其產生的亞毫牛級推力適合用于微納衛星的精確姿態和軌道控制,在微納衛星可應用的推進系統方案中具有明顯優勢。

本文在前人階段性總結的基礎上通過梳理ILET工作過程數值分析、結構設計和性能測試及束流診斷三方面的研究進展和關鍵研究成果,分析并總結了ILET系統的關鍵技術和瓶頸,為我國以后研發ILET工作提供參考。

1 ILET工作原理和特點

離子液體是一種由陰陽離子組成的液態物質,具有較高電導率(1~10 S/m)[2]、相對較低的表面張力(20~70 mN/m)[3]、極低的飽和蒸汽壓(<10-10Pa)[4]等優良性質。離子液體的高電導率可以大幅降低其靜電噴霧啟動電壓;較低的表面張力能夠較容易產生以離子和離子簇為主的帶電粒子;極低的飽和蒸氣壓可以避免推進劑在真空環境中的蒸發損耗。

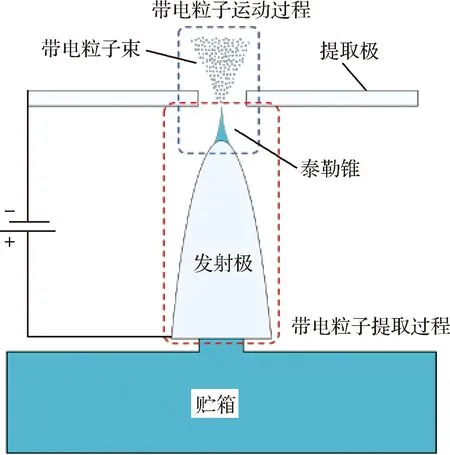

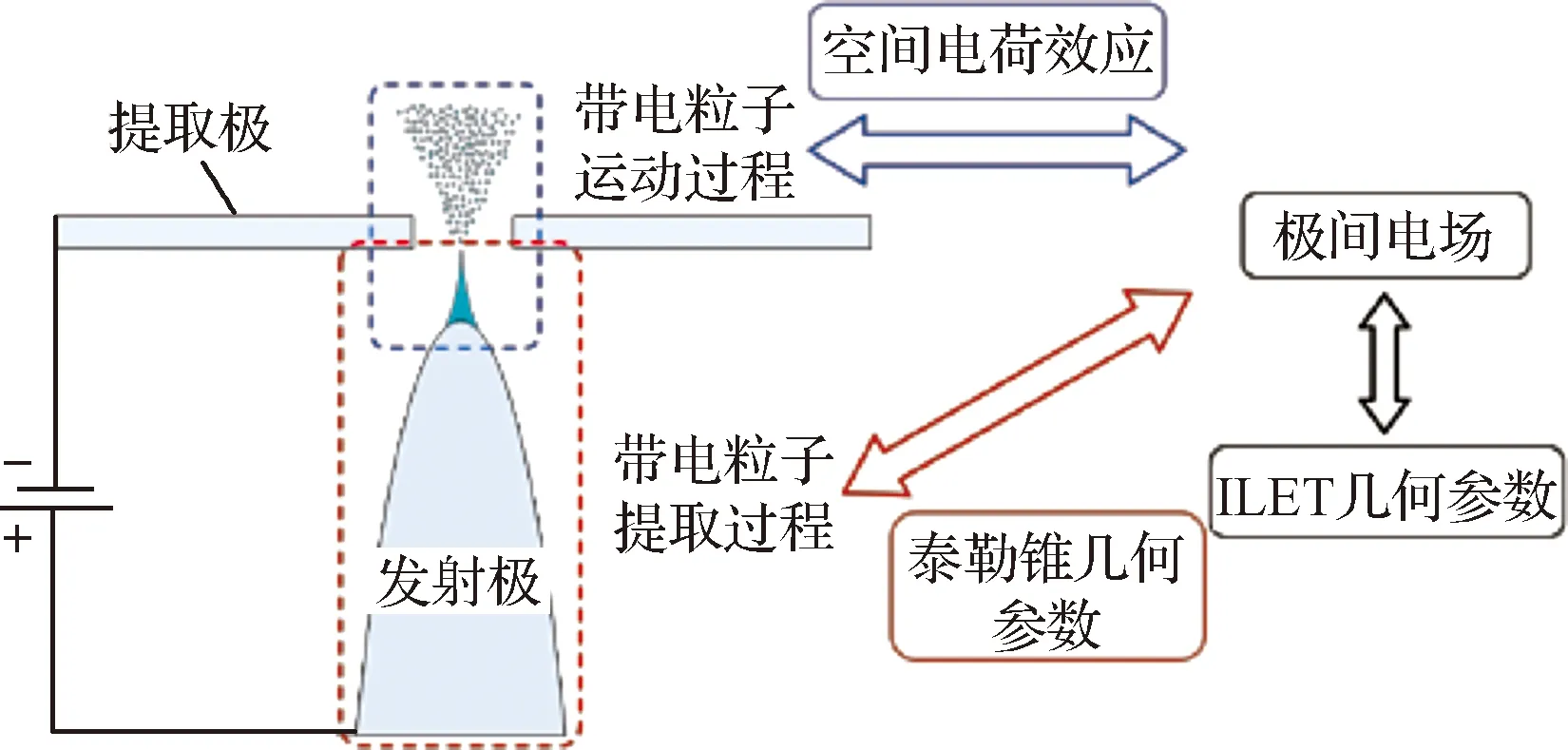

ILET是一種以離子液體為推進劑,以靜電噴霧為工作原理的靜電式電推力器。如圖1所示,ILET主要由發射極、提取極和貯箱等結構組成。發射極和提取極之間通過施加高電壓形成極間電場,當發射極尖端附近電場達到1V/nm的量級時,強電場將帶電粒子從離子液體中提取并加速,從而獲得推力。與傳統等離子體電推力器相比,ILET具有以下優點:

圖1 離子液體靜電噴霧推力器結構圖Fig.1 Schematic of ionic liquid electrospray thruster

1)結構簡單、體積小、質量輕,推進劑可通過毛細作用被動供給,并且工作時無需復雜電磁場構型;

2)無需中和器,離子液體由陰陽離子組成,因此ILET通過施加不同極性的電壓能夠分別提取陰陽離子,以完成束流的電荷自中和;

3)比沖高(1000~8000 s),有效提高載荷比,并且比沖和推力可以通過調整極間電壓靈活控制;

4)功推比低,帶電粒子的提取和加速在同一電場中進行,無需消耗額外功率用于推進劑的電離。

2 ILET的研究現狀

2.1 ILET工作過程數值分析研究

如圖1所示,ILET的工作過程可以分為兩個階段:推進劑通過發射極提供的流動通道流動到發射極尖端形成泰勒錐的帶電粒子提取過程和帶電粒子提取后通過極間電場加速的帶電粒子運動過程。

2.1.1帶電粒子提取過程

帶電粒子提取過程主要從宏觀和微觀兩種尺度進行分析:使用電流體動力學(Electro-hydro dynamic, EHD)方法從宏觀尺度進行分析;使用分子動力學(Molecular dynamics, MD)方法從微觀尺度分析。

由于提取極對空間電荷的屏蔽作用,使得帶電粒子的提取過程主要受推進劑性質和發射極的影響。文獻[5]通過Taylor-Melcher模型分析了外部電場構型、推進劑流動阻抗等因素對離子液體帶電粒子提取過程的影響,定性描述了外部電場對泰勒錐形態變化的影響、帶電粒子提取閾值電壓的存在以及推進劑流動阻抗對發射電流的影響[6]。

文獻[7]在Higuera的工作基礎之上對其數值模型進行進一步優化,描述了離子液體提取帶電粒子時泰勒錐的平衡形態,并成功模擬出離子液體界面處相關電學參數分布(表面電荷、電流密度、電場分布等),并且發現在先前研究中一直被忽略的介電常數在帶電粒子提取過程中存在不可忽視的作用。

雖然EHD方法對泰勒錐形成過程、帶電粒子提取閾值電壓的研究中提供了重要幫助,但是帶電粒子提取過程本質上是在外部電場作用下發生的微觀化學反應,要解釋內在機理必須從微觀尺度出發。

文獻[8-9]使用AMBER勢函數描述EMI-BF4離子之間的相互作用,對離子和離子簇(溶劑化離子)狀態下EMI-BF4的帶電粒子提取過程進行了詳細研究。但是由于MD方法計算量過大,限制了模擬的空間尺度。

為了降低MD方法的計算量,研究者們主要利用離子液體的粗粒度模型簡化計算。文獻[10]利用EMI-BF4的兩種粗粒度模型分別對帶電粒子提取過程進行研究:使用多尺度粗粒度模型研究帶電粒子提取及離子簇的裂解過程;使用有效粗粒度模型研究供給流量、工作電壓對離子液體帶電粒子提取的影響。

文獻[11]對EAN和EMI-BF4兩種離子液體的泰勒錐形成及帶電粒子提取過程進行了MD模擬。Mehta發現由于EAN中的氫鍵數量更多,導致庫倫相互作用強度約為EMI-BF4的三倍,因此需要更高的電場才能實現帶電粒子的提取。模擬中獲得的帶電粒子成分信息不僅可以用于預測ILET的工作模式,而且可以給ILET推進劑的選擇提供指導。

目前廣泛使用的各種粗粒度模型雖然可以極大降低運算量,但是忽略了原子之間的相互作用,在計算離子液體屬性(電導率、擴散系數等)時存在偏差,尤其是在外界環境條件發生改變時難以正確反映離子液體性質的變化。相比之下全原子模型計算量雖然大,但是能夠精確反應離子液體性質。

綜上所述,對發射界面處的電學參數分布以及帶電粒子之間、帶電粒子和場之間的相互作用進行詳細描述是帶電粒子提取過程研究的重點和難點。

2.1.2帶電粒子運動過程

帶電粒子運動過程的數值研究主要通過MD方法和粒子方法對帶電粒子(離子、離子簇、帶電液滴)在電場中的運動過程進行研究。

文獻[12]使用MD方法對3~5 nm直徑的EMI-BF4液滴帶電粒子發射行為進行了模擬,發現帶電粒子發射主要集中在電場強度為1.2~2 V/nm范圍內的區域,并通過發射的帶電粒子數來計算發射電流,獲得的結果與實驗結果高度吻合。

采用電荷殘留機理(Charged residue mechan-ism, CRM)和離子蒸發機理(Ion evaporation mecha-nism, IEM)這些經典理論在分析較高電導率離子液體的帶電液滴加速過程發現,較大液滴中的粒子將以帶電粒子發射的方式完全蒸發。但是文獻[13]采用MD方法針對離子液體液滴加速過程的模擬結果顯示液滴質量和體積降低到某一值后帶電粒子停止發射,并且液滴的最終質量和體積依賴于電場強度。文獻[13]的結果表明,關于離子液體帶電粒子在靜電場中的行為理論還需要進一步完善。

ILET工作時會發射由離子和分子組成的離子簇,如果這些離子簇在發射極與提取極之間裂解為離子或更小的離子簇,裂解后產生的未帶電成分無法繼續加速會導致推進效率和比沖顯著降低[14-15]。如圖2(a)所示,以[EMI-BF4]EMI+為例,根據動能定理可以得到裂解后各粒子離開提取極的速度為:

(1)

(2)

(3)

(4)

其中:c為粒子離開提取極的速度;g為重力加速度。

文獻[16]使用MD方法模擬EMI-BF4帶電粒子提取過程,并將結果作為PIC模擬中的入口邊界條件,實現MD方法和PIC方法的耦合求解。通過計算ILET的推力、比沖和粒子數密度等信息,以準確量化束流對航天器造成的腐蝕和電荷積累問題。

由于離子簇在運動過程中會發生裂解進而改變束流成分,如果對單一種類帶電粒子進行模擬難以準確描述束流狀態。文獻[17]通過PIC方法建立了一種考慮帶電粒子加速過程中離子簇裂解現象的數值模型。通過引入溫度、局部電場對離子簇裂解速率的影響,以提高對束流發散角、能量分布和帶電粒子運動軌跡的計算精度。

在ILET工作時,束流如果處在非電中性狀態會影響航天器表面電勢,進而影響航天器正常工作。

圖2 離子簇裂解對ILET性能的影響Fig.2 The effect of ion cluster fragmentation on the performance of ILET

文獻[18]為了研究ILET束流自中和效果,建立二維全粒子(Fully particle)PIC模型對束流自中和效果進行研究。相較于傳統混合PIC方法,該方法追蹤所有宏粒子的運動,可以得到更加準確的結果,并對束流中的帶電粒子振蕩行為和相反極性束流間距對中和效果的影響進行研究。

近年來北京航空航天大學和西北工業大學等高校和研究機構也紛紛開展關于ILET的靜電噴霧數值研究,并且取得了一系列的研究成果[19-22],初步建立了ILET的數值研究體系。

但是目前ILET工作過程的數值研究基本上為使用單種方法對單個工作階段進行模擬,在全過程數值模擬研究方面較為缺乏。EHD方法、MD方法和粒子方法在ILET各個工作階段的模擬都有各自的優勢,使用EHD方法確定發射界面形態和電場構型,使用MD方法模擬帶電粒子提取過程確定束流的組成,使用粒子方法對束流的空間演化過程進行模擬,將各個過程耦合,對ILET性能進行綜合分析,從而實現推力器的優化設計。

2.2 ILET結構研究

發射極結構、電極結構和推進劑貯供結構對ILET性能有著重要影響,因此ILET的結構研究主要集中在這三方面。

2.2.1發射極結構研究

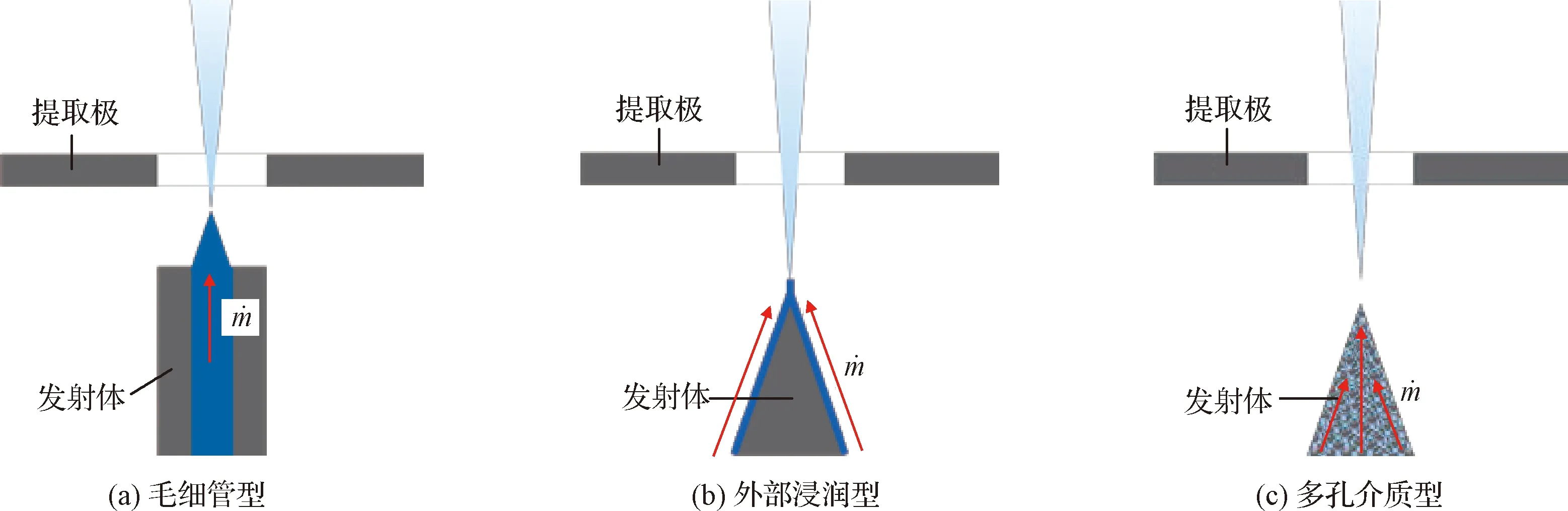

ILET的發射極由發射體組成,但是單個發射體的推力較小(~100 nN),無法滿足微納衛星任務需求,必須采用發射體陣列提高推力。如圖3所示,根據推進劑輸運到發射體尖端的方式不同,ILET的發射體可以分為毛細管型、外部浸潤型和多孔介質型。同時,根據ILET束流中帶電粒子成分不同,可以將ILET的工作模式分為液滴模式、離子-液滴混合模式、純離子模式。在同一工作條件下,ILET工作在純離子模式時比沖和推進效率最高,推力最小;工作在液滴模式時比沖和推進效率最低,推力最大。

圖3 毛細管型、外部浸潤型和多孔介質型離子液體靜電噴霧推力器Fig.3 Schematic of capillary, externally wetted and porous ionic liquid electrospray thrusters

Romero-Sanz等最早將離子液體EMI-BF4作為推進劑進行ILET的相關實驗[23],并采用反應離子蝕刻(Reactive ion etching, RIE)技術制造出陣列式的毛細管型發射體。毛細管型ILET可以實現推進劑的主動供給以產生較大推力,但是束流中帶電粒子的荷質比存在較大分散性,推進效率和比沖較低。雖然可以通過對流動管路填充阻塞物以增大流動阻力,實現在極低流量供給下的純離子模式發射[24],但工作時產生的電化學沉積容易造成流動通道堵塞。

Lozano等首次進行了外部浸潤的單針離子液體靜電噴霧實驗[25],隨后設計了陣列式外部浸潤型ILET并對其性能進行了相關研究[26]。外部浸潤型ILET由于流動阻力較大,容易工作在純離子模式下,因此比沖和推進效率較高。但是由于外部浸潤型發射體表面積較小,推進劑供給能力有限,導致離子發射電流小,當發射體尖端半徑在10~30 μm時,最大離子發射電流不超過1 μA[27],單個發射體難以獲得較大推力,并且難以保持長時間連續均勻發射。

Legge等首先通過掩膜電化學加工制造了鎢材質的多孔介質型發射體并證實了其能夠工作在純離子模式下[28],并且單發射體能夠產生超過1 μN的推力。在多孔介質型發射體的加工工藝探索上,Legge曾嘗試將鎢材質的外部浸潤型發射體的刻蝕加工方法直接用于鎢多孔材料的加工,但是缺少能夠與材料本體和化學刻蝕溶液相容的高精度掩膜[28],因此難以加工出理想的發射體陣列。為了解決這一問題,研究人員在材料選擇上轉向具有良好化學刻蝕加工特性的多孔鎳,雖然高精度掩膜的相容性問題得以解決,但是加工精度也僅在10 μm量級[29]。

針對金屬多孔材料的發射體加工技術探索表明,濕式加工技術無法加工出由數百個發射體單元構成的高精度發射陣列,因此必須采用精度更高、一致性更好的干式加工技術。文獻[30]發現發射極中離子液體的阻抗僅為10歐姆量級,由此導致的電勢降僅為mV量級,因此導體并不是發射體材料的唯一選擇,理論上任何親離子液體的多孔材料都可以作為ILET的發射體材料。因此,文獻[31]采用粉末/顆粒燒結硼硅酸鹽作為發射體基材,探索了基于納秒脈寬激光的加工技術,實現了具有微米級精度的480個發射體單元的二維陣列加工。

多孔介質型發射體具有較多的毛細通道,避免了毛細管型發射體存在的流動通道易堵塞問題,同時相對于外部浸潤型發射體可以提供較大的供給流量以獲得較大發射電流。鑒于多孔介質型發射體表現出的明顯優勢,目前ILET發射極的研究主要集中在以多孔材料為基材的發射體設計與制造方面。

2.2.2電極結構研究

ILET在工作時僅需一個高壓電極和接地電極即可構建出所需極間電場。早期的ILET直接將發射極作為高壓電極,提取極作為接地電極。但是發射體尖端與離子液體界面處的雙電層電壓超過電化學窗口限制將引起發射體或離子液體的電化學反應,造成發射體尖端變性或者推進劑分解產物在發射體尖端沉積,對推力器壽命造成嚴重影響。

文獻[25]在研究外部浸潤型金屬單發射體的電化學腐蝕問題時發現以一定頻率交替改變發射體與提取極間的電場極性,可以抑制電化學反應的發生。但是該方法在多孔介質型發射極上應用時受到了限制。文獻[32]發現在發射電流產生的幾分鐘內,發射體尖端就存在明顯的推進劑分解產物沉積。其原因可能是改變電壓極性無法使雙電層中電荷擴散到發射體的主體區域,并且較大的發射電流加劇了電化學腐蝕。

文獻[33]采用雙電層理論分析多孔介質型發射體的電荷擴散過程發現:電壓極性的切換頻率需要大于1 kHz才能抑制發射體尖端的電化學腐蝕。電壓極性在高頻切換下發射體難以穩定工作,因此需要其他方法抑制電化學腐蝕。Brikner等在發射體上游加入片狀金屬遠端電極[33],將產生雙電層的位置由發射體尖端轉移到遠端電極,同時增大電極與推進劑的接觸面積,通過低頻的電壓極性切換即可消除電化學腐蝕導致的對推力器壽命的嚴重限制。

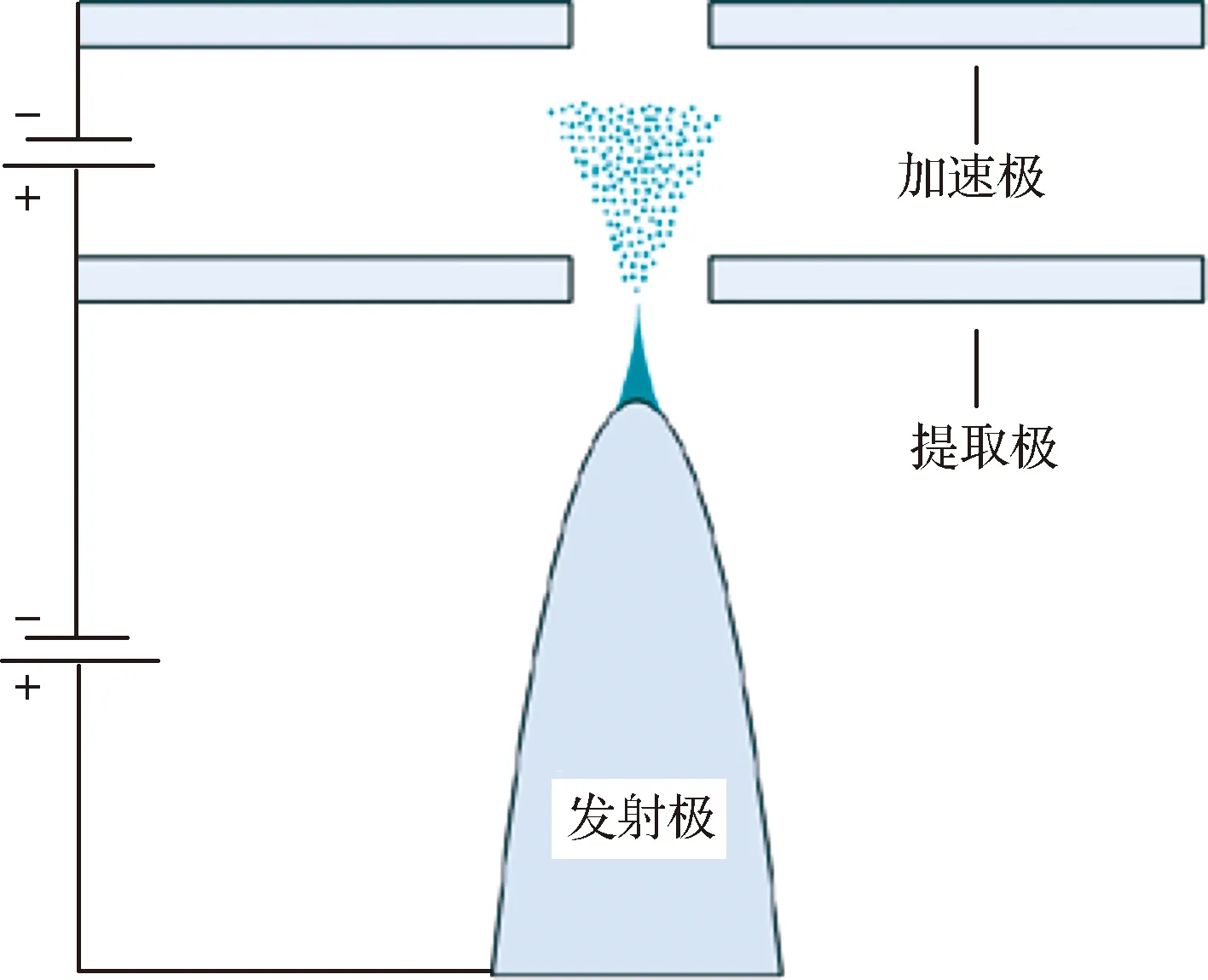

帶電粒子對提取極的侵蝕,是限制ILET壽命的另一個重要因素。如圖4所示,目前提取極主要有兩種結構:一種是單層的提取極結構,另外一種是雙層的提取-加速極結構。提取-加速極結構能夠將帶電粒子的提取和加速過程解耦,實現推力大范圍調節時有效避免發射極和提取極發生短路。但是難以實現發射體陣列、提取極和加速極之間的對準調節,所以單層提取極依舊是目前ILET的主流結構。

圖4 提取極結構示意圖Fig.4 Schematic diagram of extractor structures

ILET工作時,為了實現在較低電壓(~1 kV)下的穩定工作,發射極和提取極的間距一般在控制在百微米量級,以保證發射體尖端電場強度達到1 V/nm量級,提取極與發射體尖端的距離發生微小的變化都會引起發射體尖端電場強度的巨大變化,因此平面度是提取極首先要保證的結構參數。提取極一般為微孔陣列結構,微孔的形狀和定位精度是提取極另外兩個重要的結構參數,發射極一般由數百個發射體組成,如果微孔和發射體的相對位置發生偏移,會加劇帶電粒子對提取極的侵蝕,進而導致發射電流的大幅下降和推力器壽命的降低[34]。

2.2.3推進劑貯供結構設計

ILET的發射電流密度與推進劑的供給狀態有關,尤其是推進劑的流動阻力。在發射極中,各個發射體的流動阻力是相同的,所以貯箱至發射體底面的流動阻力是影響發射電流密度的重要因素。

文獻[35]分析了多孔材料貯箱內的Laplace壓力對帶電粒子提取模式的影響,發現通過減小多孔貯箱孔隙直徑增大內部Laplace壓力有利于實現純離子模式,據此設計了基于多孔材料貯箱的推進劑供給系統,但是由于推進劑貯存受材料孔隙率影響,導致多孔材料貯箱空間利用率較低。因此,Krejci等提出了組合式被動供給貯箱的概念[36],推進劑的主供給由位于中間的纖維芯實現,貯箱外緣的多孔材料進行輔助供給。長時間點火實驗表明,組合式被動供給貯箱相對于多孔材料貯箱表現出良好的發射穩定性。

文獻[37]對多孔介質型ILET發射電流密度進行測量時發現,發射極中間區域的發射電流密度明顯高于邊緣區域。對單個發射體的測量結果顯示,單個發射體的發射電流密度與推進劑到達發射體尖端的流動阻力相關。因此可以通過改變被動供給方案和使用孔徑更加均勻的多孔材料來改善陣列式發射體的發射電流均勻性。

此外,貯箱的密封性也是貯供結構設計中的重要因素。如果發射極與貯箱始終處于連通狀態,在衛星隨運載火箭升空時大量噪聲引起的隨機振動作用下將不可避免導致推進劑從發射極泄露,極易引起發射極與提取極短路。因此需要設計微型化、結構簡單的閥門組件,實現對貯箱和發射極之間連接通道的通斷控制。

近年來,國內許多高校和研究所的主要精力集中在多孔介質型ILET的設計制造上。西北工業大學和上海交通大學[38-39]都制造了條形發射體的多孔介質型ILET,并對其性能進行測試。

綜上所述,目前ILET結構主要采用發射性能較為優異的多孔介質型發射極,提取極采用對中性較好的單層提取極結構,推進劑貯供上采用簡單可靠的多孔貯箱。但是在發射極的材料和加工技術、提取極的裝配調節以及推進劑供給穩定性和均勻性等方面還有較大的提升空間。

2.3 ILET性能測試及束流診斷

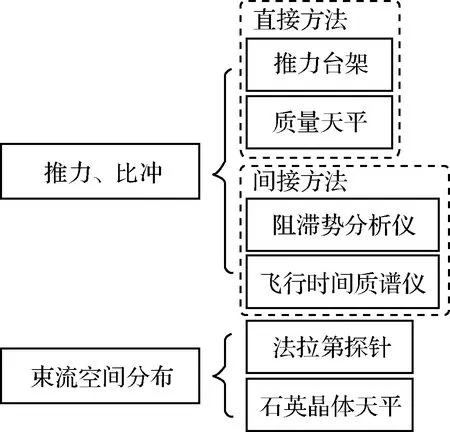

如圖5所示,ILET的性能測試可以分為直接方法和間接方法,直接方法一般通過精密質量天平或推力臺架直接測量推力進而獲得比沖;間接方法一般使用飛行時間(Time of flight, TOF)質譜儀和阻滯勢分析儀(Retarding potential analyzer, RPA)間接獲得推力器推力和比沖等性能參數。同時借助電流探針等手段對束流的空間分布特性進行測量。

圖5 ILET性能和束流測試方法Fig.5 ILET performance and beam test methods

2.3.1直接測試方法

由于ILET的推力只有亞毫牛量級,采用推力臺架測量信號較弱并且易受機械振動、電磁環境干擾,因此在直接測量推力上存在困難。麻省理工學院的Hicks等設計制造了一種磁懸浮推力臺架通過創造無摩擦環境以提高測量精度[40]。用推力臺架將CubeSat懸浮在真空艙內,ILET工作推動CubeSat旋轉,通過分析衛星的旋轉角度以計算推力。

文獻[41]設計了一種非等長扭臂的推力臺架,并且提出了推力平衡關鍵參數的優化設計方法,通過利用臺架兩臂的不對稱性,可以在限制臂長的情況下獲得較高的推力分辨率。Wang等使用一種新型的印刷電路板靜電梳用于推力標定,實驗結果表明推力臺架在1 μN·s范圍內總不確定度約為3.33%[41]。

除了設計專門的微牛級推力臺架外,也可以通過技術難度較低的天平稱重法對ILET的推力進行測量[42]。

2.3.2間接測試方法

TOF質譜儀與RPA均為多層柵極結構,其工作原理均是通過施加電場改變帶電粒子運動狀態,使收集極上電流信號發生變化,從而獲得束流中帶電粒子的質量和能量分布信息。對束流的質量和能量分布信息進行相應處理,即可獲得ILET的推力和比沖等性能參數。

文獻[42]通過精密質量天平和TOF質譜儀分別對推力進行直接和間接測量,兩種方式測量出的推力峰值相差約5 μN。通過對測量數據進行分析后,Daniel等認為造成這種差異的原因主要有兩方面,一方面是精密質量天平固有的響應時間和高頻噪聲的影響,另一方面是由于束流發散和離子簇的裂解給TOF質譜儀引入了測量誤差。多層柵極結構的低透過率是影響TOF質譜儀信號強度的重要因素,為了提高TOF質譜儀的信噪比,文獻[43]采用一種鎢絲編織成的柵極,單層透過率可達95%,有效提高了信號強度。

由于ILET的束流存在發散角,當使用RPA對ILET束流進行測量時,RPA中的阻滯電勢沿軸向分布與束流邊緣的帶電粒子運動速度存在夾角,造成位于束流邊緣的帶電粒子停止軸向運動時的電勢小于其全部動能對應的電勢,導致RPA測量信號的變化趨勢變平緩,難以區分離子能量分布特征。針對該問題,Miller等設計了一種曲面構型RPA[14],通過不銹鋼框架點焊高透過率鎢網構成曲面的導電柵極。實驗結果表明,相較于平面構型,曲面構型RPA能夠有效提高對離子能量分布的分辨率。

間接測試方法僅通過收集電流的信號曲線進行相應計算就可得到所需信息,并且測量結果除了推力和比沖之外,還能夠獲得束流的能量和質量分布。

2.3.3束流空間分布特性測量

ILET的束流空間分布直接影響束流發散角以及推力矢量偏角,對其性能有重要影響。

文獻[37]采用微型電流探針對多孔介質型ILET發射電流密度進行測量,發現當極間電壓達到帶電粒子提取閾值電壓時,在發射體尖端先出現單發射點,隨著極間電壓的升高,出現另外一個發射點,并且兩個發射點形成兩股獨立的帶電粒子束,這種現象與極間電壓極性無關并且具有較好的可重復性。對陣列式發射體的發射電流密度進行測量時發現,受發射體之間形貌差異和提取極相對位置的影響,每個發射體都具有不同的閾值電壓和不同的發射點位置。當發射總電流為設定電流值時,閾值電壓低的發射體發射電流必然大于平均值,容易造成發射極與提取極短路引起壽命問題。為了確保發射體之間閾值電壓的一致性,除了保證發射體之間的一致性之外,提取極與發射體尖端的相對位置也需要精準控制,由此對提取極的設計和加工也提出了相應要求。

文獻[44]采用電流探針和石英晶體微天平(Quartz crystal microbalance, QCM),分別測量了ILET發射位置下游束流的空間分布。測量結果顯示束流的電流密度和質量通量的空間分布并不相同,質量通量分布的半角要大于電流密度,表明單獨使用電流密度并不能準確描述ILET束流的空間分布。

目前國內僅有少數單位進行了ILET的性能測試[38-39],但是在微牛級推力測量方面以及束流空間分布方面均有較好的研究基礎。

綜上,對ILET的性能進行直接測試主要通過推力臺架,其中推力臺架的標定是微推力測量的關鍵,需要對推力臺架的弱力發生裝置輸出特性進行精準測量才能保證推力測量的準確性;間接測試方法建立在所獲得的帶電粒子質量和能量分布信息的基礎上,但是ILET產生的帶電粒子種類復雜并且會發生離子簇的裂解和帶電液滴的破碎,進一步增加了信號處理的難度。束流的空間分布測試技術主要通過電流探針和QCM,其技術相對成熟,難度較低。

3 ILET的關鍵技術

3.1 數值模擬技術

當前ILET的數值模擬主要使用EHD方法、MD方法和粒子方法。ILET的數值模擬技術主要存在以下兩個方面問題:

1)ILET不同工作階段的多尺度效應,導致各個工作過程之間難以同時進行數值仿真;

2)在對帶電粒子的提取和運動過程進行模擬時,帶電粒子(液滴、離子和離子簇)之間的相互作用計算量過大,需要優化計算方法以減小計算量。

如圖6所示,ILET的數值模擬在對推力器優化設計以及預估推力器的性能和壽命等方面有著重要作用。一方面,帶電粒子的提取與運動過程關聯于發射極與提取極的極間電場;另一方面,極間電場位形受發射極與提取極結構參數、泰勒錐形態和帶電粒子空間電荷效應影響。因此,為了實現推力器原理樣機的優化設計,必須建立靜電場作用下的發射體尖端的彎液面變形及帶電粒子提取和運動全過程耦合數值模型,理清各過程間的耦合機制。

圖6 數值模擬和ILET設計耦合關系Fig.6 Correspondence between numerical simulation and ILET design

3.2 高精度制造與裝配技術

ILET制造上的難度主要集中在發射極。一方面,為了能夠在發射體尖端區域獲得較強電場,其尖端特征尺寸通常在微米量級;另一方面,為了提高推力密度,通常需要加工出陣列式發射體作為發射極。這兩方面因素要求發射極具有較高的形狀和定位精度,并且為了保證推力器的性能和壽命,對發射體之間的一致性也提出了較高要求。

雖然對于目前主流的硼硅酸鹽材料而言,加工技術已經不是制約發射極加工精度的關鍵因素。但是由于硼硅酸鹽粉末/顆粒燒結特性,在加工或加工完成時由于殘余應力存在,容易產生發射體尖端的顆粒剝落,難以保證尖端處的幾何形貌加工精度。因此還需要研發燒結顆粒更小更均勻或者整體式的多孔材料作為發射極基材。

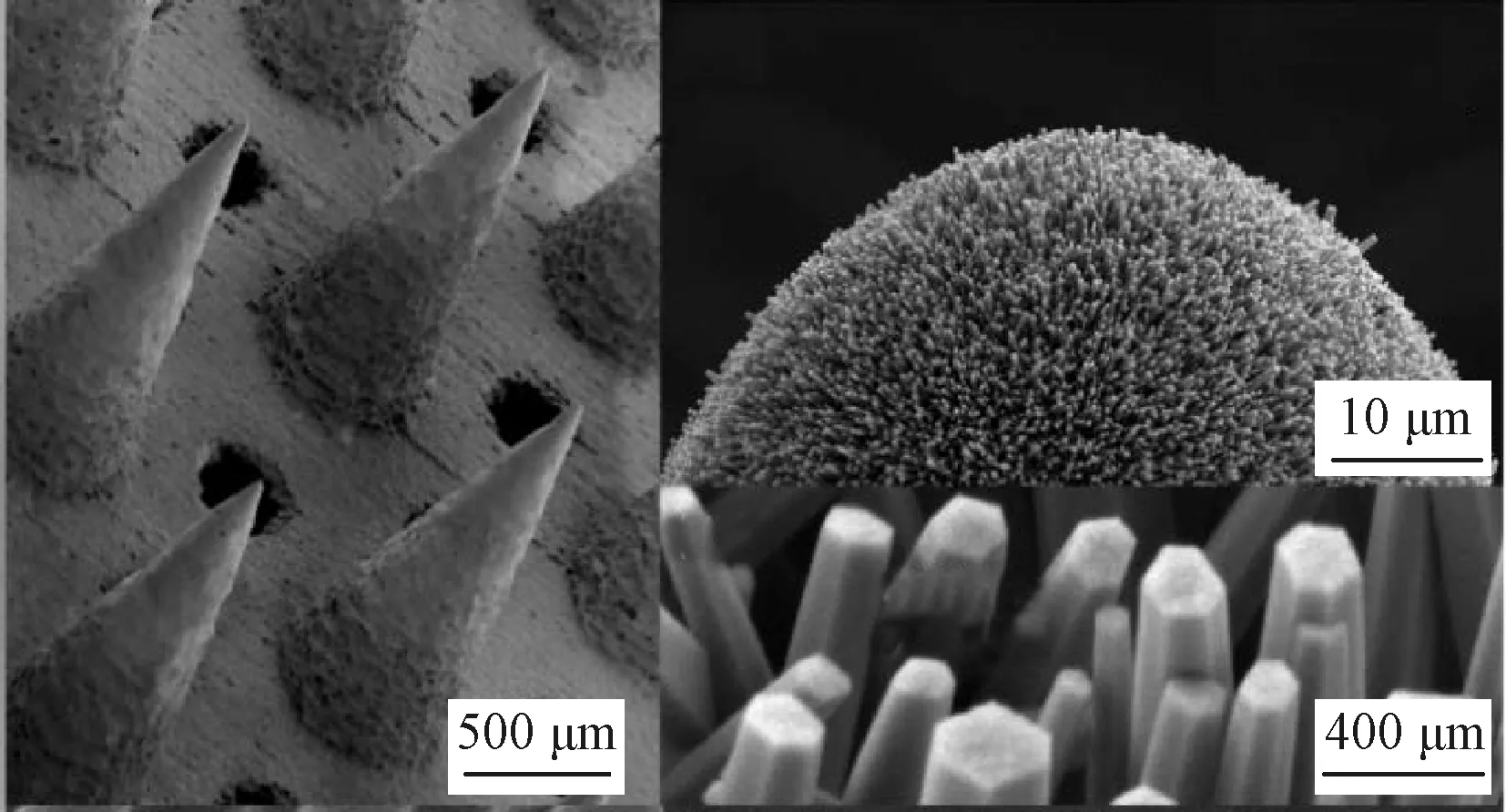

近年來,微納級金屬增材制造技術的快速發展,為ILET的發射極設計與制造開辟了新的思路與方法。在納米級精度增材制造技術的基礎上,可以實現發射極內部流動通道的優化設計、發射極和提取極的一體化制造等ILET的新型高精度制造與裝配技術。目前相關研究較少,MIT在2020年報道了其通過3D打印技術結合晶體的水熱生長法對外部浸潤型發射體的制備工作[45]。如圖7所示,文獻[45]使用3D打印技術制造實心錐體作為發射體主體,利用水熱生長法制造出在主體表面均勻且密集的ZnOWN晶體簇,以增大發射體表面積,提高供給流量,以實現推進劑的穩定供給。

圖7 3D打印技術在發射極制造的應用[45]Fig.7 Application of 3D printing technology in emitter manufacturing[45]

ILET裝配調節的關鍵技術主要體現在發射極與提取極的對中性和極間距調節上。一方面,發射極和提取極的對中性直接影響帶電粒子的透過率,以及極間電場的分布,進而對推力器的性能和壽命造成影響[34-44];另一方面發射極和提取極的極間距過大會增大推力器的工作電壓,極間距過小會容易造成發射極和提取極短路和放電拉弧。因此,為保證推力器的工作狀態和性能,在確保發射極和提取極的對中性下,也要能夠保證對極間距的控制。

綜上所述,ILET制造的關鍵技術主要集中在以下方面:

1)發射體基材方面:發射極和提取極的形狀和定位精度是影響ILET性能和壽命的重要因素,針對ILET的結構特點針對性的研究高精度的加工工藝將是提高ILET性能的重要舉措;

2)裝配調節機構設計:提取極和發射極的對中性和極間距直接影響ILET的性能和壽命,并且裝配誤差對ILET性能有較大影響,因此有必要為ILET設計專用的裝配調節機構;

3)貯供結構設計:發射電流的均勻性直接影響ILET壽命和推力矢量,需要優化推進劑供給方式實現對發射體陣列的均勻穩定供給,同時提高貯箱的密封性以防止推進劑泄露。

因此,進一步探索ILET高精度制造工藝,設計裝配調節機構,優化貯供結構對提高推力器性能具有重要意義。

3.3 微功率高壓電源技術

微功率高壓電源是將航天器母線電壓轉換為ILET工作所需電壓的二次電源變換設備,是ILET系統的重要組成部分。結合微納衛星平臺和ILET本身特點,ILET的微功率高壓電源技術上有如下三個關鍵要求:

首先要求體積小、質量輕、具備高升壓比(~100);其次要求可以實現正負極性切換,且具備較短的上升/下降時間。

以上兩點在先前上海交通大學對ILET研究的相關評述[46]中已經提出,就不對其進行詳細敘述。

3.4 推力器性能測試技術

對于電推力器而言,推力和比沖是最基礎的性能參數,直接關系到航天器的軌道姿態控制精度。在使用推力臺架等直接測試方法對ILET的推力測量時,主要存在以下兩個困難:

1)ILET的推力僅為亞毫牛量級,通過直接測試方法獲得的測量信號較弱,易受測試環境電磁和振動干擾以及配平導致的重力影響;

2)推力臺架的標定通常采用靜電梳式弱力產生裝置進行,扭擺轉動將引起靜、動梳齒發生相對偏轉,造成輸出特性變化,需要對梳齒進行設計以確保推力臺架發生最大扭轉角時靜電梳輸出特性不變。

比沖是指消耗單位質量推進劑所能產生的沖量,也代表著推力器對推進劑的利用效率。相較于目前應用較廣的離子推力器、霍爾推力器等,ILET很難得到準確地推進劑消耗量。一方面目前ILET的推進劑主要采用被動供給方式無需流量調節裝置,另一方面ILET對推進劑的消耗極低(~μL/h)難以通過稱重法等方法得到推進劑消耗量。因此對ILET的比沖測量目前主要采用間接測試方法。

目前來說,使用間接測試方法對ILET進行測試主要有以下三個困難:

1)加工方面,TOF質譜儀和RPA的核心組件均為微孔柵極,其加工精度直接影響帶電粒子透過率,進而影響測量數據的信噪比;

2)數據處理方面,ILET在工作時發射電流僅為數十微安量級,測量信號強度較弱(~nA);

3)束流成分多樣(帶電液滴、離子、離子簇等),帶電液滴在運動過程會發生破碎并且處于亞穩態的離子簇也會發生裂解進而給束流引入新的成分,會增大數據處理難度。

4 結 論

ILET比沖高、質量輕、體積小、功率低等優點,已經逐漸成為一種極具發展前景的微電推進技術。本文對ILET的相關研究進展進行了調研,總結出需要重點克服的關鍵技術,并得到以下幾點結論:

1)進一步深入開展ILET工作機理研究。對ILET工作過程涉及到的微通道流動機理、場蒸發理論、帶電粒子加速機制深入進行研究,建立多種模擬方法結合的ILET全過程數值模型,為ILET優化設計提供理論指導。

2)優先發展被動供給式ILET。相較于主動供給式ILET,被動供給式ILET具有質量輕、結構簡單可靠、技術門檻低等優點,適合于微納衛星應用。

3)在ILET原理樣機基礎上小型化、模塊化、功能化。通過將多臺ILET集成為推進模塊,降低大面積陣列式發射體和提取極的加工難度,提高發射極與提取極的對中性,擴大ILET的適用任務范圍。

4)加強對ILET測試技術的研究。重點研究微弱信號下的推力和比沖測量技術,為ILET優化設計提供驗證手段。