基于轉矩-轉速模式切換的電機控制研究

羅玉濤,許曉通,許 軻

(華南理工大學 機械與汽車工程學院,廣州 510641)

隨著電動機應用場景的日益廣泛,對轉矩和轉速2種控制模式在線切換的需求日益強烈。例如,在安裝有機械式自動變速器的純電動汽車中,采用轉速控制模式可快速消除換擋過程接合套與目標擋位的接合齒圈的轉速差,而一般行駛過程則采用轉矩控制更為合適。換擋的轉速同步過程要求驅動電機控制系統適時地切換控制模式[1],因此研究電機轉矩-轉速控制模式的在線切換具有實際意義及實用價值。

對轉速控制的研究由來已久,相關學者提出了滑模控制[2]、自適應控制[3-4]、神經網絡控制[5]等提高調速過程快速性和穩定性的方法,但實際工程應用中,仍以PI控制為主。對電機模式切換過程的研究較少,傅洪等[6]采用雙滑模直接轉矩控制方法控制轉矩,同時利用PID控制器形成轉速閉環,仿真結果顯示在切換點處轉矩急速增加,但其研究中未對此做進一步分析;C.H.YU等[7]采用滑模控制算法調節轉速,發現切換后轉速響應更為快速平穩,但未對電機模式切換過程帶來的影響進行考慮。

本文中以PMSM為控制對象,基于傳統的PI雙閉環電機控制方法分析了電機模式切換過程,提出切換時系統電流沖擊大的問題。為解決該問題,在電機模式切換過程中引入一段過渡過程,過渡過程中仍以電磁轉矩為控制目標,通過對目標轉矩的設計,使系統轉速達到目標轉速的同時電磁轉矩等于負載轉矩。此時,將電機控制模式切換到轉速模式,將系統轉速穩定在目標轉速,完成調速過程。為獲得負載轉矩,設計Luenberger觀測器實時觀測負載轉矩,以保證切換過程快速而平穩。

1 電機控制模式切換分析

1.1 傳統電機控制模式切換系統

傳統的電機模式切換控制系統基于雙閉環矢量控制算法[8],其結構見圖1。

圖1 傳統電機模式切換控制系統結構框圖

轉矩控制模式下,可通過dq坐標系下PMSM電磁轉矩方程計算目標轉d軸目標電流目標電間的關系[9]。

式中:np為電機極對數;ψf為永磁體磁鏈;Ld和L分別為d軸和q軸電般由弱磁程度決q定,在非弱磁區,可采的控制方案。

轉速控制模式下,將目標轉速與目標轉矩建立聯系,進而控制轉速變化,采用PI控制器實現該過程。PI控制器參數的設計基于運動平衡方程[10]:

式中:Tm為等效負載轉矩,Tm=Tf+TL+Bωm;Tf為靜態摩擦轉矩;TL為外部負載;B為遲滯阻尼系數;J為電機轉動慣量;ωe為轉子電角速度。

1.2 控制模式切換過程分析

由轉矩控制模式切換到轉速控制模式時,以降速為例,其示意切換過程轉速化見圖2。

圖2 引入過渡模式曲線與直接切換曲線

傳統方法采用直接切換的方式,在A點接收到切換信號后,直接將控制模式切換到轉速控制,轉速環PI控制器瞬時參與控制,其輸出為:

式中:R為繞組電阻;ψd為d軸磁鏈。

產生電流沖擊的原因是切換瞬間較大轉速差引起的電磁轉矩需求與當前電磁轉矩差距過大。目標轉速與當前轉速差越大,電流沖擊越大。因此,考慮將切換點從A點后移至D點,并在系統轉速達到目標轉速時進行電機模式切換,即可降低切換點處的電流沖擊。同時,注意到若在切換前后電磁轉矩與負載轉矩不一致,則系統會快速調節電磁轉矩,引起轉速在目標轉速上下波動。轉速達到目標轉速時,電磁轉矩也恰好等于目標轉矩,則可消除該波動,提高轉速響應快速性和穩定性。

基于以上分析,提出一種引入過渡過程的電機模式切換方法,接收到切換信號及目標轉速后,控制系統進入過渡過程。該過程中,仍采用轉矩控制,通過對目標轉矩的設計,使電機轉速達到目標轉速的同時電磁轉矩與負載轉矩恰好相等,此時切換到轉速模式以穩定轉速。切換后,需求轉速/轉矩與實際轉矩/轉速相同,系統可穩定進行模式切換。同時由式(3)可知,切換點處PI控制PI控制器輸出端。構建引入過渡過程的電機模式切換系統結構,見圖3。

圖3 引入過渡過程的電機模式切換系統結構框圖

2 過渡過程控制

過渡過程仍采用轉矩控制,設計重點為確定AB段、BC段和CD段的目標轉矩。為降低控制復雜度,在三段內保證目標轉矩變化率不變,為縮短響應時間,BC段應一直保持最小電磁轉矩(升速時為最大電磁轉矩)。按降速過程重點分析AB段和CD段目標轉矩設計,升速過程分析方法與之相同。

2.1 AB段目標轉矩控制

直接切換時,目標轉矩瞬時突變會引起電流沖擊。在引入過渡模式的切換方法中,為避免電流沖擊,需合理設定目標轉矩的變化速率。

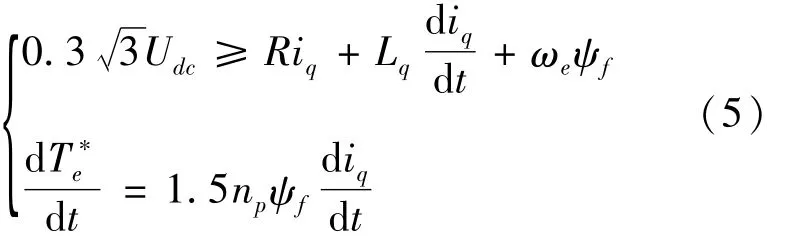

電流沖擊的主要影響在于會引起較大感應電動勢,造成對電機和逆變器的沖擊。當反電動勢大于母線電壓時,會對逆變器造成反向沖擊,因此以母線電壓為依據設計目標轉矩變化率,在不考慮弱磁情況下,兩者關系為:

式中:Udc為母線電壓;R為繞組電阻;Lq為q軸電感;ωe為轉子電角速度;ψf為定子磁鏈。

整理式(5)得:

可見,通過轉子電角速度ωe即可匹的允許值。由于CE段歷時較短,起始點和結束點轉速變化不大,因此可采用C點轉速匹配CE段目標轉矩變化率d Te/d t。為降低轉矩變化率達到峰值帶來的沖擊,在仿真及試驗中,取峰值的90%控制轉矩變化率。

2.2 CD段目標轉矩控制

CD段目標轉矩的設計除設計變化率外,還需確定C點對應時刻,即目標轉矩從極限值回落的時間點。目標轉矩變化率可按2.1節所述方法設計。

轉矩回落時間點的設計目標為保證轉速達到ω時,轉矩恰好達到T。若不考慮弱磁,即i=emd0,由式(1)和式(2)可得C點過渡到D點過程中,轉速和轉矩的關系:

式中:t(C)和t(D)分別為C點對應時刻和D點對應時刻;C點轉子電角速度。為CD化率。

整理式(7)可得:

由式(8)可知:只需確定Tm即可確定C點轉即在轉速達開始的速率改,可實現當轉速達目標轉矩恰好達到Tm。因此,問題轉換為確定負載轉矩。

假設轉速同步過程中,負載轉矩變化很小,于是在進入過渡模式后即可采用算法觀測的方式來得到負載轉矩,同時可節省轉矩傳感器帶來的硬件成本。負載轉矩觀測的常用方法有滑模變結構法、卡爾曼濾波法和Luenberger觀測法[11-14]。Luenberger觀測法復雜度較低,響應速度快,精度較高,因此本文中設計Luenberger轉矩觀測器觀測負載轉矩。

2.3 轉矩觀測器設計

2.3.1 能觀性分析

通過Luenberger方法觀測系統變量的前提是該系統必須完全能觀[15]。PMSM的轉矩平衡方程如式(2),以此為基礎建立被測系統的狀態空間方程。將電磁轉矩Te定義為輸入,電角速度ωe和負載轉矩Tm定義為狀態變量,ωe同時定義為系統輸出,則被觀測系統的狀態空間方程為:

上述系統滿足齊次疊加性,因此可看作線性定常系統,其完全能觀的充要條件是其能觀性矩陣為滿秩,系統的能觀性矩陣為:

可見,系統能觀性矩陣的秩為滿秩,因此本系統是完全能觀的。

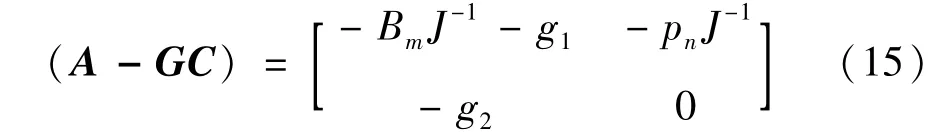

2.3.2 觀測算法設計

被測系統在能觀的基礎上可由狀態空間方程建立Luenberger負載轉矩觀測器,狀態空間方程為:

根據式(11),構建Luenberger負載轉矩觀測器的結構,如圖4所示。

圖4 Luenberger負載轉矩觀測器結構框圖

2.3.3 反饋矩陣設計

上述設計的Luenberger轉矩觀測器是一個閉環系統,通過矩陣G進行誤差反饋。該矩陣的設計直接影響觀測狀態向實際狀態趨近的快速性和穩定性。

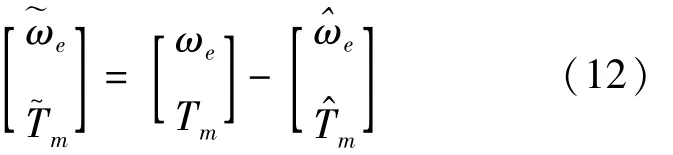

引入系統狀態誤差:

用式(12)減去式(11),得到狀態誤差方程為:

解該方程得:

其特征方程為:

將式(15)代入式(16)可得:

為使(A-GC)具有負實部,則式(17)需要具有位于復平面左側的根,因此不妨設該式有2個小于0且相等的根α1和α2,有α1=α2=α<0。于是式(17)可化簡為:

比較式(17)和式(18),可得:

α<0時有:

3 仿真驗證

3.1 負載轉矩觀測系統仿真

在Simulink仿真平臺中按圖4所示結構搭建Luenberger轉矩觀測器模型,并結合電機控制系統模型進行仿真,使負載轉矩分別按方波形式和三角波形式變化,結果如圖5所示。在方波負載下,觀測器響應時間為6 ms,最大超調為0.013 N·m,即1.3%,且穩態過程沒有明顯波動。在三角波負載下,觀測器在9 ms內可穩定跟隨實際負載轉矩,但存在0.05 N·m的誤差,跟隨過程中無明顯落后和超調。可見所設計的Luenberger負載轉矩觀測器能快速跟蹤實際負載的變化,且穩定性好。

3.2 基于電機模式切換的轉速控制過程仿真

為驗證本文中所提出的引入過渡過程的電機模式在線切換方法的有效性,基于某款電動汽車用兩擋變速箱參數[16]模擬換擋過程中升速和降速的轉速控制過程,1擋傳動比為3.15,2擋傳動比為1。降速時,電機轉速由3 000 r/min切換到952 r/min。升速時,轉速由900 r/min切換到2 835 r/min。同時,基于2.1節和2.2節對轉矩變化率的分析,可確定轉速在接近2 835、3 000 r/min時,轉矩變化率應分別保持在512、501 N·m/s內;轉速在接近900、952 r/min時,轉矩變化率應保持在1 501、1 498 N·m/s內。基于以上參數對傳統切換方法和引入過渡模式的切換方法在Simulink平臺上進行仿真。電機模型參數及逆變器模型參數見表1。

圖5 方波及三角波負載下負載轉矩波形

表1 電機模型參數

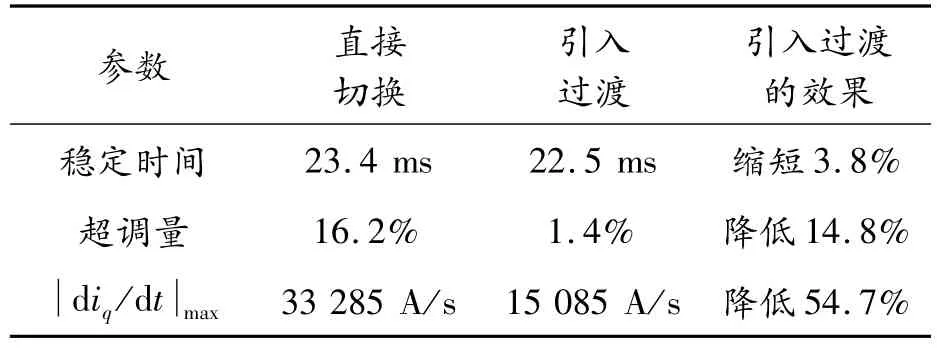

升速過程中的轉速響應曲線和轉矩及d iq/d t變化曲線分別如圖6、7所示。電機啟動后,以1 5 N·m轉矩升速;A點處,系統接收到切換信號;直接切換方法下,該點處直接切換到轉速控制,引入過渡過程后,進入A-D段。AB段控制轉矩從1.5 N·m上升到2.5 N·m,過程中目標轉矩按1 501 N·m/s變化;BC段,以最大轉矩2.5 N·m升速,直到轉速到達按式(6)計算得到的ωe(F);CD段控制轉矩從2.5 N·m下降到負載轉矩,過程中目標轉矩按512 N·m/s變化。D點處由轉矩模式切換到轉速模式。定義穩態誤差為±5%,在直接切換和引入過渡模式切換方法下,升降程轉速穩定時間、超調量及d iq/d t值見表2。

圖6 升速過程2種方法轉速響應曲線

圖7 升速過程2種方法轉矩及iq變化率

表2 升速過程2種方法結果

降速過程中的轉速響應曲線和轉矩及d iq/d t變化曲線分別如圖8、9所示。降速過程與升速過程類似,不同之處在于AB段的控制轉矩從2.5 N·m下降到 -2.5 N·m,過程中目標轉矩按-501 N·m/s變化;BC段中,以 -2.5 N·m轉矩降速,直到轉速到達按式(6)計算得到的ωe(F);CD段控制轉矩從-2.5 N·m上升到負載轉矩,過程中目標轉矩按1 498 N·m/s變化。2種切換方法下的降速過程控制效果見表3。

圖8 降速過程2種方法轉速響應曲線

圖9 降速過程2種方法轉矩及iq變化率

表3 降速過程2種方法結果

4 試驗驗證

為驗證所提方案的正確性,基于英飛凌TC275微處理器搭建永磁同步電機驅動控制試驗平臺。系統時鐘頻率為150 MHz,脈寬調制逆變器周期頻率為10 kHz,利用TC275的CAN模塊上傳試驗數據。試驗平臺實物圖如圖10所示。

圖10 試驗平臺實物圖

試驗所用電機參數與仿真保持一致,ABCD點電機狀態也與仿真設置相同。升速與降速過程電機轉速、電磁轉矩和d iq/d t見圖11、12所示。結果表明:引入過渡過程后,電機實際響應與仿真的趨勢保持一致,升速和降速階段,相較于直接切換,采用引入過渡過程的切換方法時轉速穩定時間分別縮短15.7%和3.5%;超調量分別下降4 2%和12.1%;d iq/d t分別降低12.8%和44.1%。總結上述結果可以發現:切換信號到來后,若需求轉矩與當前轉矩差距小,則引入切換過程降低d iq/d t和減少超調量的效果不甚明顯,但降低轉速穩定時間的效果較好;若切換信號到來后,需求轉矩與當前轉矩差距大,則引入過渡過程可顯著降低d iq/d t和超調量,但只能少量提高轉速穩定速度。

圖11 升速過程2種方法試驗結果

圖12 降速過程2種方法試驗結果

5 結論

1)引入過渡過程的電機模式切換方法切實可行,且能縮短調速時間、減少超調量,并有效降低切換過程中的電流變化率。

2)切換信號發出后,需求轉矩與當前轉矩差距越大,引入過渡過程的電機控制模式切換方法提高調速響應速度能力越差,但降低電流變化率和減少超調的效果越明顯。