表面納米化是否生成納米晶

何家文

(西安交通大學(xué)材料學(xué)院,西安 710049)

0 引 言

21世紀(jì)初提出的表面納米化,主要論點(diǎn)是高強(qiáng)度噴丸、滾壓后生成納米晶,根據(jù)Hall-Petch關(guān)系,晶粒越細(xì)強(qiáng)度越高,可以延緩裂紋萌生,提高疲勞強(qiáng)度。無(wú)論是噴丸、滾壓處理工藝,亦或是摩擦磨損,本質(zhì)上都是加工硬化,用塑性換強(qiáng)度。金屬材料服役性能的基本準(zhǔn)則,是根據(jù)工況適當(dāng)調(diào)節(jié)強(qiáng)度和塑性以實(shí)現(xiàn)優(yōu)化。即使是如軸承等以硬度為主的耐磨件,也需有一定塑性才能提高壽命,表面納米化的強(qiáng)度越高越好是違反這個(gè)原則的。就組織結(jié)構(gòu)而言,噴丸、滾壓或摩擦磨損都屬于冷加工,形成的組織結(jié)構(gòu)相似。摩擦磨損是人類最初接觸到的載荷形式,遠(yuǎn)早于拉壓彎扭,20世紀(jì)已進(jìn)行過(guò)大量研究。表面納米化的文章從不提摩擦磨損的研究結(jié)果,卻在21世紀(jì)初納米化風(fēng)興起時(shí),以金屬材料較少使用的納米化這個(gè)名稱作為其創(chuàng)新之處。噴丸是實(shí)用性極強(qiáng)的加工工藝,但迄今沒(méi)有一款產(chǎn)品是按照表面納米化的要求進(jìn)行生產(chǎn)的。除工程實(shí)踐已經(jīng)對(duì)表面納米化作出判斷外,還有必要從金屬學(xué)原理對(duì)其進(jìn)行分析,才能對(duì)其有一個(gè)全面認(rèn)識(shí)。

1 摩擦學(xué)組織結(jié)構(gòu)研究成果

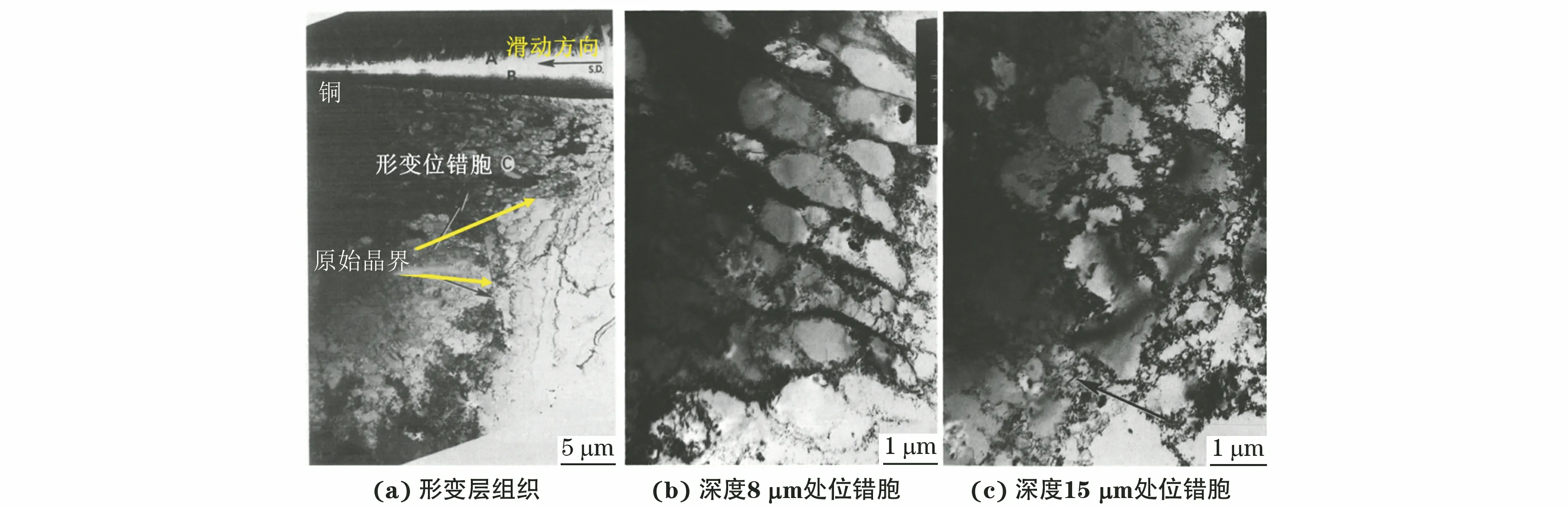

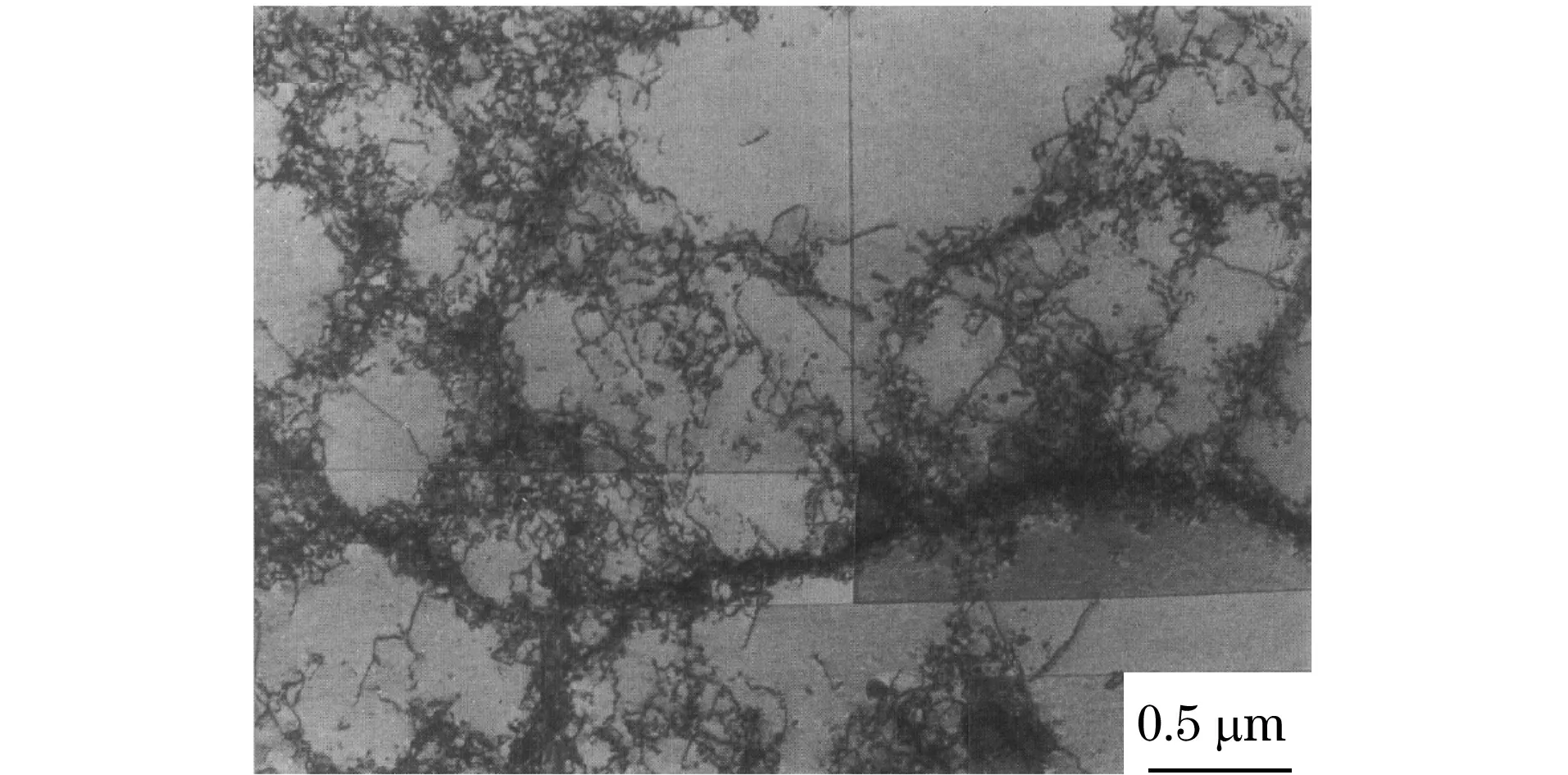

20世紀(jì)七八十年代對(duì)摩擦磨損的組織結(jié)構(gòu)進(jìn)行了系統(tǒng)研究。1986年1篇總結(jié)前10 a摩擦磨損組織結(jié)構(gòu)的文章明確指出,表面變形得到的是位錯(cuò)胞或亞晶[1]。當(dāng)年用銅塊和鐵環(huán)作相對(duì)摩擦,在速度1 cm·s-1、載荷66 N下滑動(dòng)12 m后得到的組織如圖1所示。銅塊表層晶粒在相對(duì)滑動(dòng)中變形生成位錯(cuò)胞,深度8 μm處的位錯(cuò)胞呈現(xiàn)沿滑動(dòng)方向拉長(zhǎng)的形態(tài),深度15 μm處的趨于等軸狀。當(dāng)時(shí)已經(jīng)得出明確結(jié)論:摩擦磨損的冷加工表面,除保留下來(lái)的原始晶界外,組織結(jié)構(gòu)就是位錯(cuò)胞。

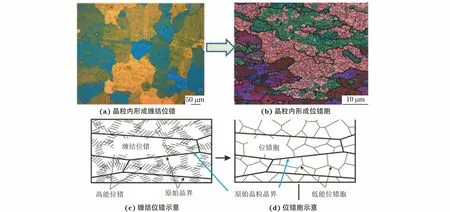

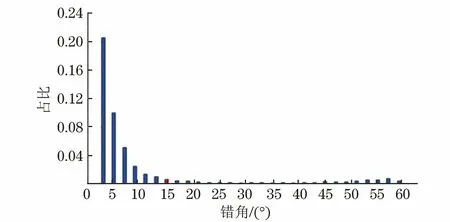

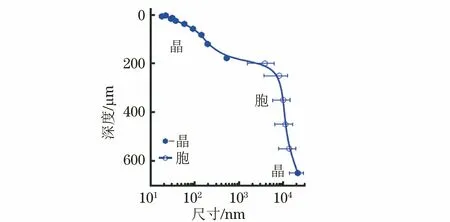

ABDULSTAAR等[2]采用電子背散射衍射(EBSD)觀察純鋁變形結(jié)構(gòu),如圖2所示。純鋁變形時(shí)先在原始鋁晶粒內(nèi)生成纏結(jié)的高能位錯(cuò),隨后自發(fā)轉(zhuǎn)化成穩(wěn)定的低能位錯(cuò)胞。原始晶界和新生位錯(cuò)胞間最顯著的差別是錯(cuò)角,即相鄰兩個(gè)晶粒或位錯(cuò)胞間的位向差。圖3是純鋁變形后表層的錯(cuò)角分布概率,可見(jiàn)存在明顯的分界:少量原始晶粒的錯(cuò)角均大于15°,大量新生成的位錯(cuò)胞錯(cuò)角小于15°,亦即可以用15°來(lái)區(qū)分位錯(cuò)胞和原始晶粒。應(yīng)注意,15°只是多數(shù)金屬獲得的經(jīng)驗(yàn)值,不同金屬可能在此數(shù)值上下變動(dòng)。

圖1 與鐵環(huán)摩擦后銅塊形變層組織以及深度8,15 μm處的位錯(cuò)胞形態(tài)[1]

圖2 純鋁變形層的微觀結(jié)構(gòu)變化及其示意[2]

圖3 純鋁變形表面的錯(cuò)角分布概率[2]

2 表面納米化對(duì)納米晶生成的誤解

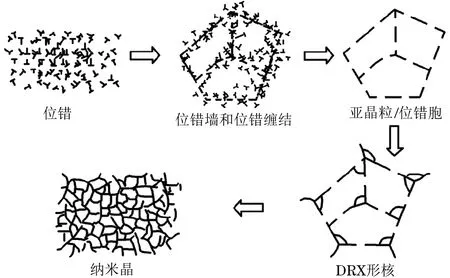

圖4 表面納米化提出的納米晶形成示意[3]

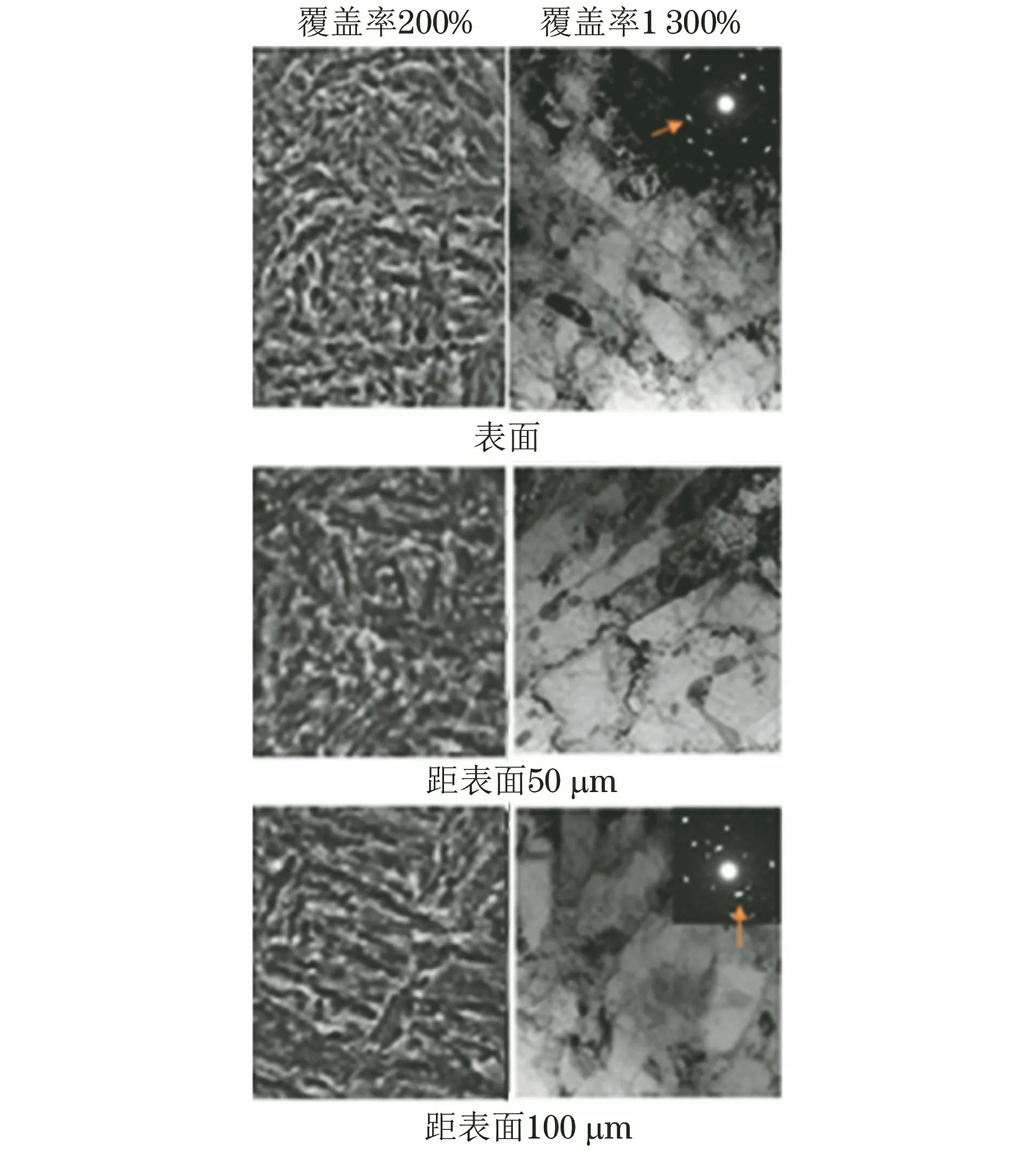

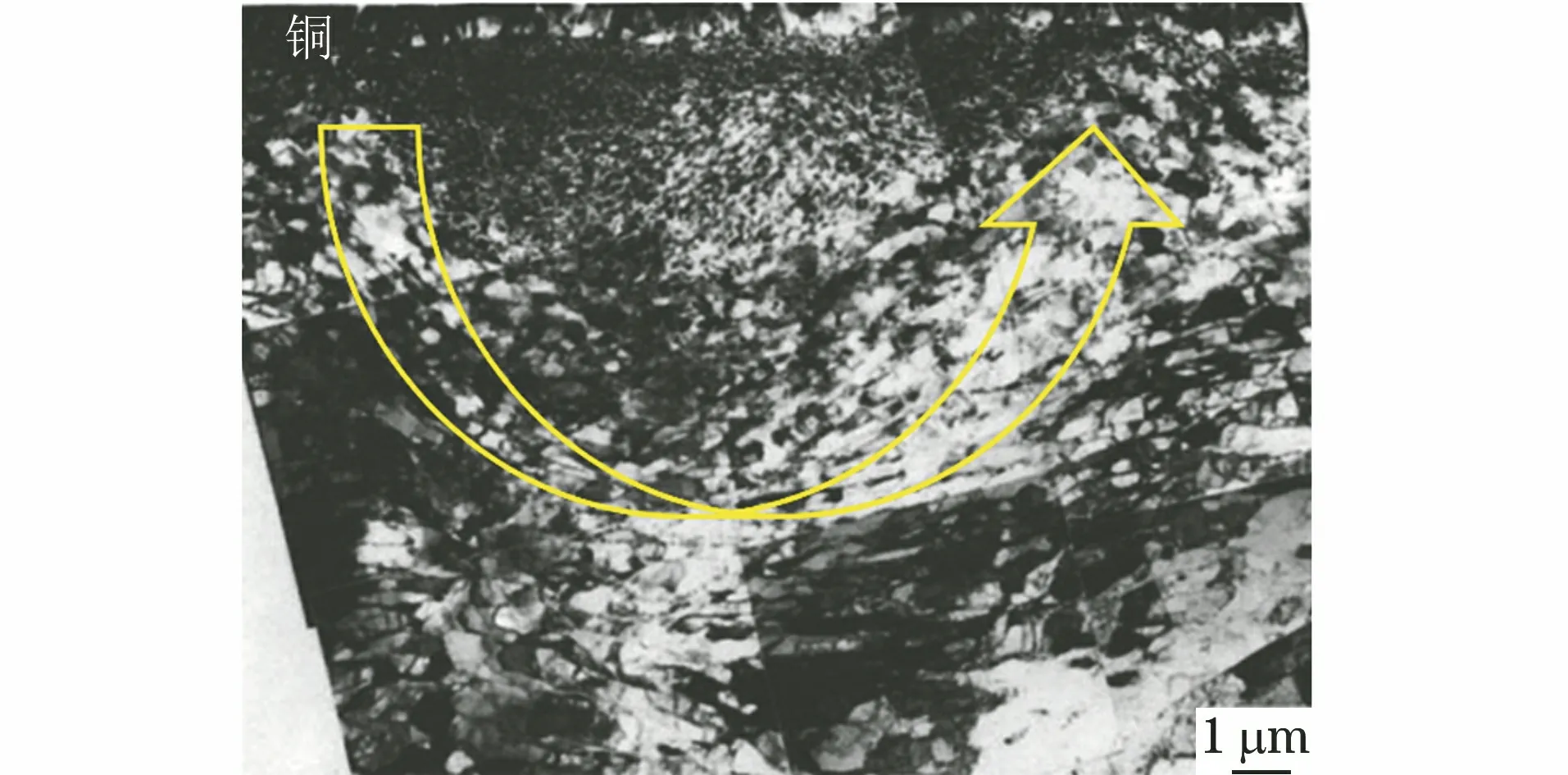

表面納米化描述納米晶的形成過(guò)程如圖4[3]所示,位錯(cuò)從纏結(jié)到形成位錯(cuò)胞,再在位錯(cuò)胞壁生核成長(zhǎng)為納米晶,所以納米晶比位錯(cuò)胞小,兩者關(guān)系如圖5[4]中小尺度部分所示。圖5中大尺度部分,比胞大的晶是原始晶粒。這種胞比晶小又比晶大的不自洽現(xiàn)象,并沒(méi)有在電鏡觀察中得到證實(shí),21世紀(jì)的電鏡照片(圖1)中沒(méi)有出現(xiàn)比位錯(cuò)胞小的納米晶。從金屬學(xué)原理分析,圖4前3個(gè)小圖所示的生成位錯(cuò)胞或亞晶的過(guò)程是正確的,但其后在位錯(cuò)胞壁處形核進(jìn)行動(dòng)態(tài)再結(jié)晶(DRX)是不可能的。動(dòng)態(tài)再結(jié)晶指一邊加工一邊再結(jié)晶,靜態(tài)再結(jié)晶是加工后再結(jié)晶。只要是再結(jié)晶,無(wú)論形核或長(zhǎng)大都需要原子進(jìn)行長(zhǎng)程擴(kuò)散,這要在再結(jié)晶溫度以上進(jìn)行。冷加工不可能有長(zhǎng)程遷移,也就不會(huì)發(fā)生動(dòng)態(tài)再結(jié)晶,只可能發(fā)生回復(fù)。回復(fù)是位錯(cuò)在其可動(dòng)范圍內(nèi)做的降低能量的短程移動(dòng),例如從纏結(jié)到形成位錯(cuò)胞,或胞內(nèi)位錯(cuò)向胞壁移動(dòng)之類。圖6[5]給出了常規(guī)噴丸(覆蓋率200%)和強(qiáng)噴丸(覆蓋率1 300%)下的組織結(jié)構(gòu)差異,當(dāng)噴丸覆蓋率由200%變成1 300%時(shí),位錯(cuò)由纏結(jié)變?yōu)槲诲e(cuò)胞,這就是在噴丸過(guò)程中發(fā)生了動(dòng)態(tài)回復(fù)導(dǎo)致的,其組織和圖1(a)中的相似,完全沒(méi)有再結(jié)晶的痕跡。此外,圖5夸大了位錯(cuò)胞的尺度,傳播納米晶比位錯(cuò)胞小的觀點(diǎn),而這是不符合事實(shí)的。

圖5 表面納米化提出的胞和晶的尺寸[4]

圖6 不同覆蓋率噴丸后高強(qiáng)低合金鋼的表層組織[5]

圖7 鎳晶粒和晶界形貌[6]

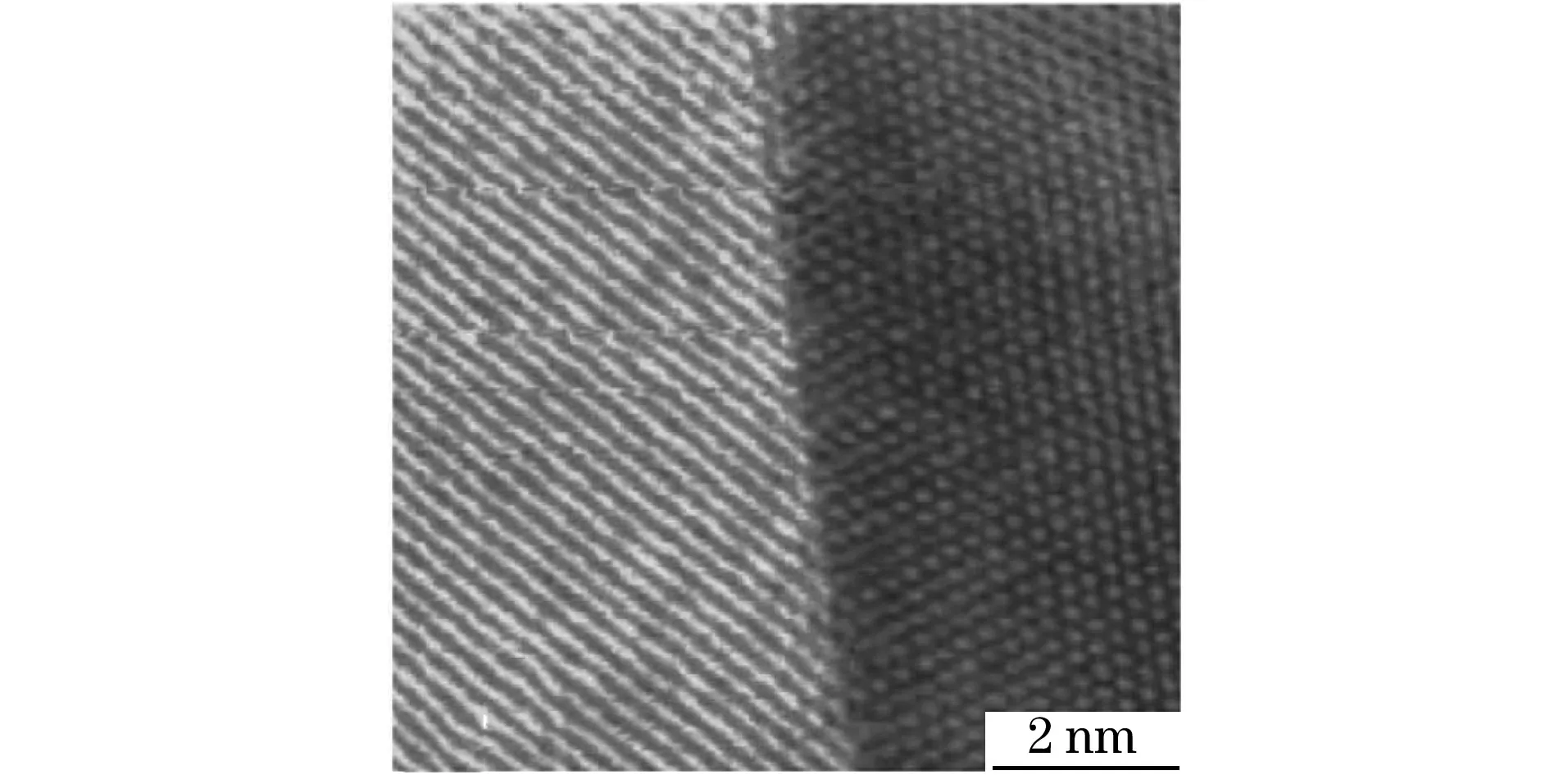

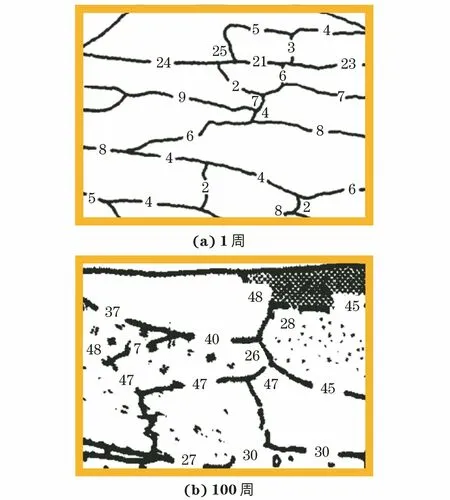

位錯(cuò)胞和晶粒的不同在20世紀(jì)已經(jīng)作了明確表述。通常由鑄造、退火或再結(jié)晶得到的為常規(guī)晶粒,其晶界如圖7[6]所示,晶界很窄,只有一兩個(gè)原子厚度,相鄰兩側(cè)晶粒的取向差大于15°。冷加工變形生成的位錯(cuò)胞壁和常規(guī)晶界顯然不同,如圖8[7]所示,胞壁中含有很多位錯(cuò),故松散且厚,厚度比常規(guī)晶界厚度大3~4個(gè)數(shù)量級(jí),甚至和位錯(cuò)胞的尺寸不相上下。形成這種結(jié)構(gòu)的原因可以認(rèn)為是:當(dāng)兩側(cè)的位錯(cuò)胞取向差小于15°時(shí),有可能通過(guò)胞壁中的位錯(cuò)分布協(xié)調(diào)兩側(cè)取向差,使其保持連續(xù)過(guò)渡;當(dāng)兩側(cè)取向差大于15°時(shí),就超出協(xié)調(diào)范圍,成為常規(guī)晶界。

圖8 銅中位錯(cuò)胞和胞壁形貌[7]

另一個(gè)問(wèn)題是20世紀(jì)既然重視錯(cuò)角,為什么不區(qū)分位錯(cuò)胞和納米晶,而都稱為位錯(cuò)胞。其原因可能是:位錯(cuò)胞或納米晶間的錯(cuò)角都是空間分布,一個(gè)位錯(cuò)胞或納米晶在周邊有很多近鄰。如果有一兩個(gè)近鄰間的相互錯(cuò)角小于15°,另幾個(gè)又大于15°,就難以界定此處是位錯(cuò)胞還是納米晶,故15°只具統(tǒng)計(jì)學(xué)意義,不宜用于區(qū)分個(gè)體組織。此外,未強(qiáng)調(diào)納米晶,也可能和20世紀(jì)的金屬研究很少涉及納米有關(guān),但這也給表面納米化形成納米晶學(xué)說(shuō)帶來(lái)了機(jī)遇。

3 關(guān)鍵參數(shù)在于錯(cuò)角

圖9 摩擦裝置轉(zhuǎn)動(dòng)不同周后銅變形層的組織結(jié)構(gòu)[8]

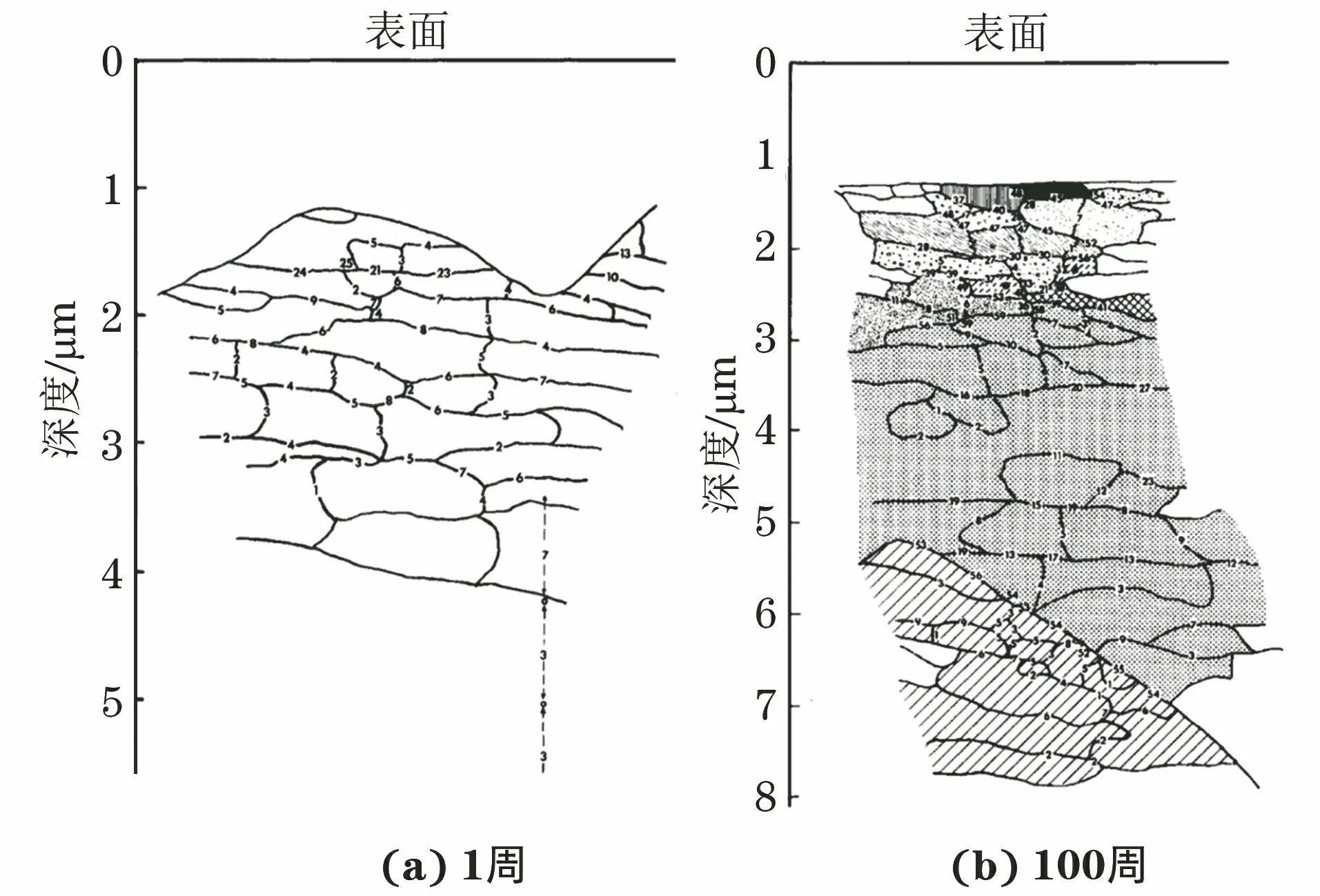

應(yīng)該強(qiáng)調(diào)的是20世紀(jì)并未注重位錯(cuò)胞的尺度是否是納米量級(jí),而是更注重其錯(cuò)角大小。在沒(méi)有EBSD技術(shù)的條件下,研究人員花費(fèi)很大精力用菊池線測(cè)定了位錯(cuò)胞間的錯(cuò)角。圖9[8]中線上的數(shù)字就是相鄰組織間的方位錯(cuò)角。圖9(a)為摩擦轉(zhuǎn)動(dòng)1周后的組織狀態(tài),相當(dāng)于正常噴丸強(qiáng)化的組織結(jié)構(gòu);圖9(b)為摩擦轉(zhuǎn)動(dòng)100周后的,相當(dāng)于嚴(yán)重磨損組織[8]。圖10[8]為圖9中銅外表層的放大形貌,從摩擦轉(zhuǎn)動(dòng)1周增加到100周,位錯(cuò)胞的大小沒(méi)有變化。實(shí)際上,加工變形使表面納米化是個(gè)偽命題,因?yàn)橛蒙凹堓p輕打磨至強(qiáng)力噴丸程度,形變組織的尺度就能達(dá)到納米級(jí)。圖10也表明,提高變形量,其組織特征的改變不在尺度而在錯(cuò)角。圖10(b)中的錯(cuò)角超過(guò)15°,按圖3的分類,這時(shí)才可以認(rèn)為形變組織為納米晶。

圖10 圖9中最外表層組織放大

圖11 相對(duì)滑動(dòng)時(shí)銅表層的轉(zhuǎn)動(dòng)[1]

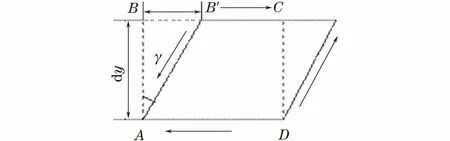

錯(cuò)角隨變形強(qiáng)度增加而增大是由于滾壓或摩擦磨損時(shí),表層出現(xiàn)轉(zhuǎn)動(dòng)(見(jiàn)圖11[1])所致。噴丸時(shí)丸粒從不同方向射入,隨著噴丸強(qiáng)度提高轉(zhuǎn)動(dòng)角也會(huì)增大。圖12[1]給出了圖9中摩擦轉(zhuǎn)動(dòng)次數(shù)由1周增加到100周時(shí),表層材料相對(duì)于y軸的轉(zhuǎn)動(dòng)角度最大值從80°提高到160°的實(shí)例。表面納米化提出的高能或高強(qiáng)度噴丸,就是試圖通過(guò)強(qiáng)噴丸以增大轉(zhuǎn)動(dòng)角,從而獲得納米晶,實(shí)現(xiàn)Hall-Petch關(guān)系。

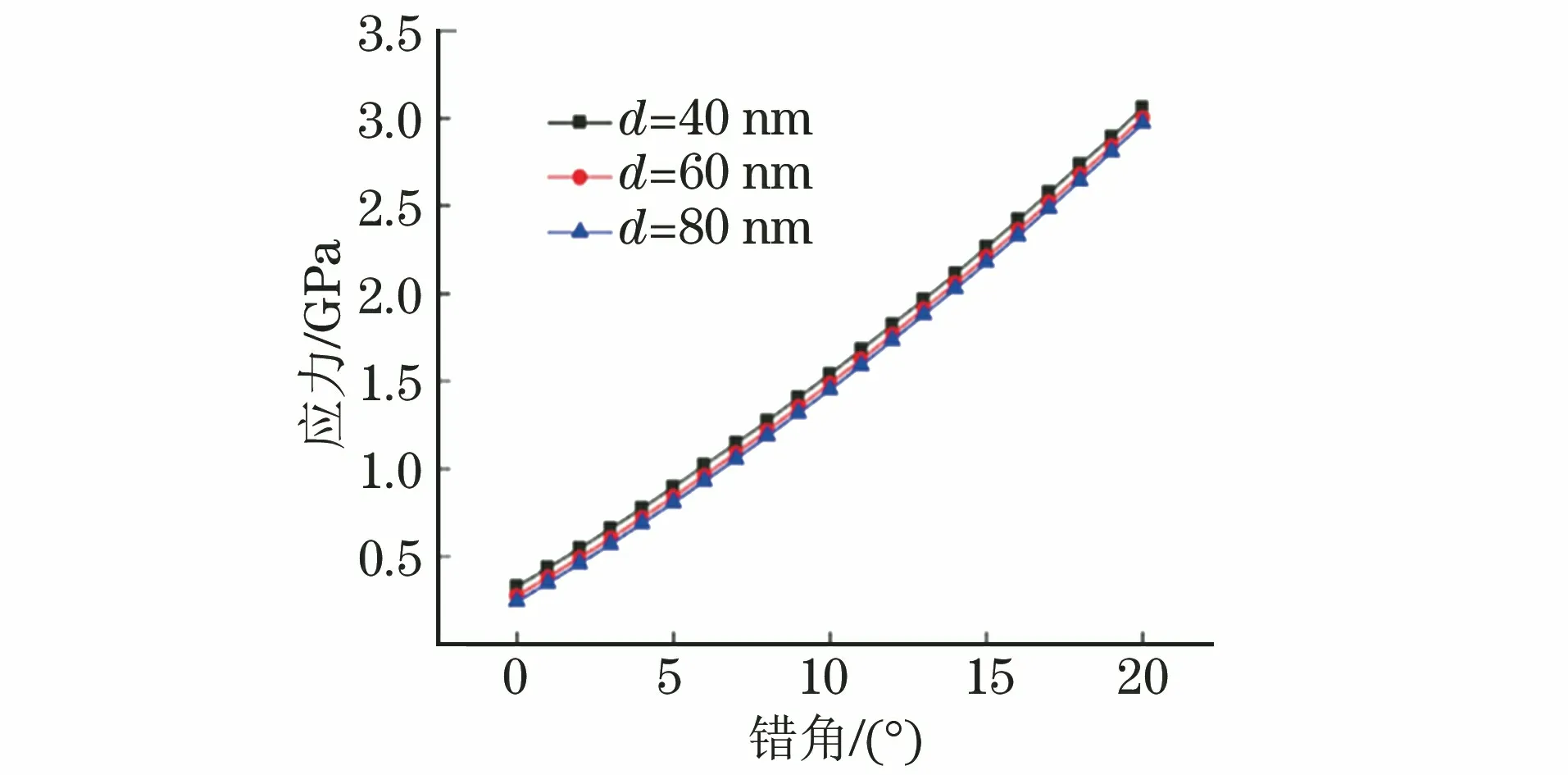

圖13 不同厚度位錯(cuò)胞壁對(duì)位錯(cuò)的阻力隨錯(cuò)角的變化[9]

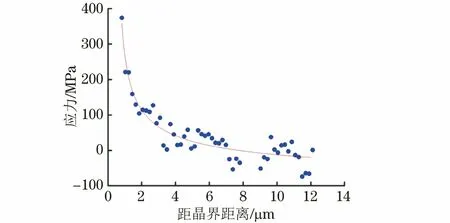

圖14 沿滑移帶方向晶界對(duì)位錯(cuò)的阻力隨距晶界距離的變化[10]

20世紀(jì)為什么重視錯(cuò)角而不論位錯(cuò)胞大小,是因?yàn)槎邔?duì)力學(xué)性能有著不同的影響。圖13[9]給出了位錯(cuò)穿過(guò)厚度d為40~80 nm位錯(cuò)胞壁的阻力,可見(jiàn)阻力只和胞間錯(cuò)角有關(guān)而與胞的大小無(wú)關(guān)。晶界對(duì)位錯(cuò)的阻力不同,位錯(cuò)可以穿過(guò)胞壁但無(wú)法穿過(guò)晶界,只能在晶界處塞積,如圖14[10]所示。當(dāng)聚集的力可以啟動(dòng)相鄰晶粒的另一個(gè)滑移系時(shí),變形才繼續(xù)向前傳播,因此晶界對(duì)變形造成很大阻力。晶粒越小,晶界越多,位錯(cuò)阻力越大,強(qiáng)度越高,這也就是Hall-Petch關(guān)系的機(jī)理。

圖15 鎳滾壓后的錯(cuò)角分布[11]

4 表面生成納米晶屬嚴(yán)重磨損態(tài)

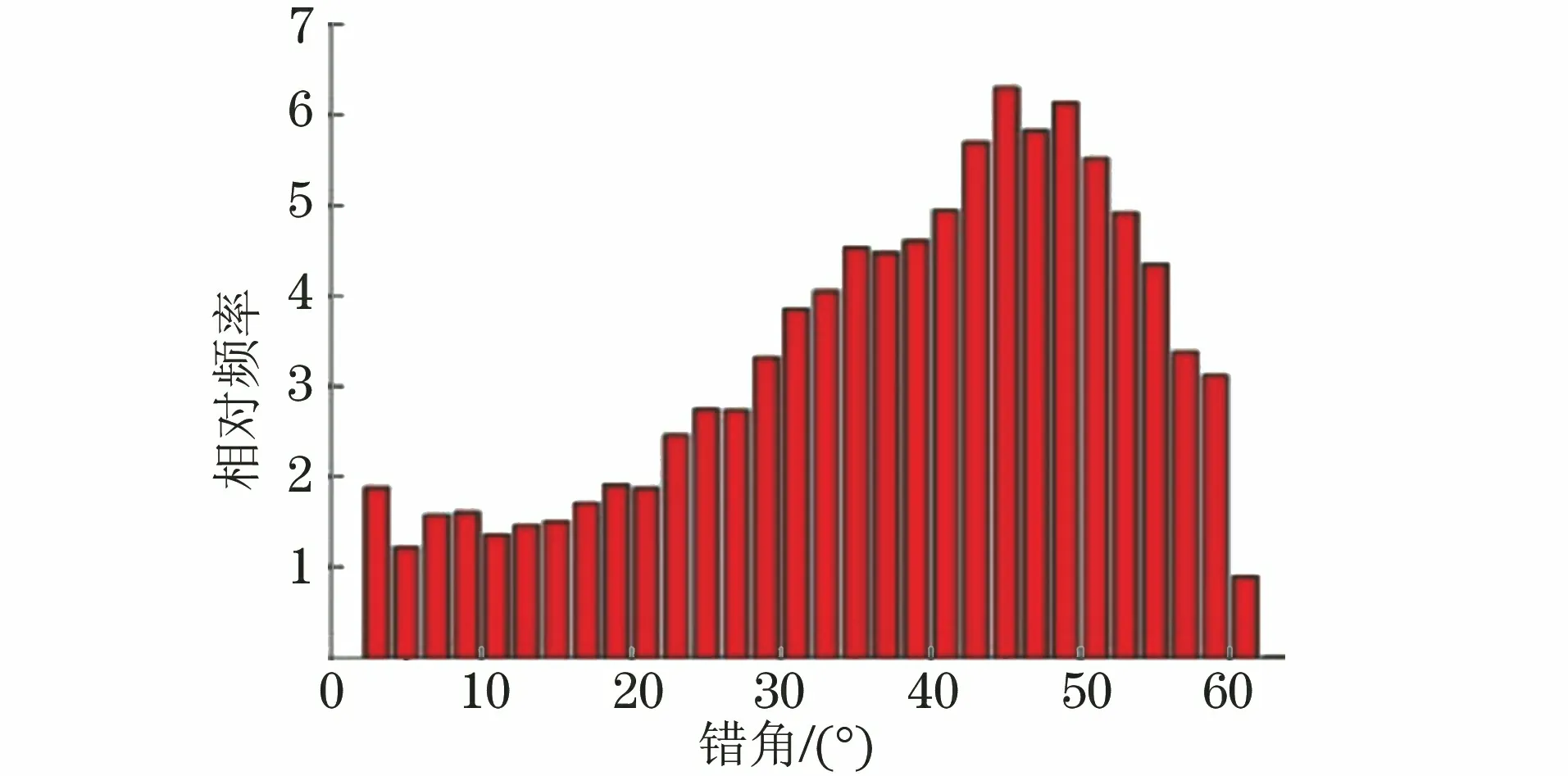

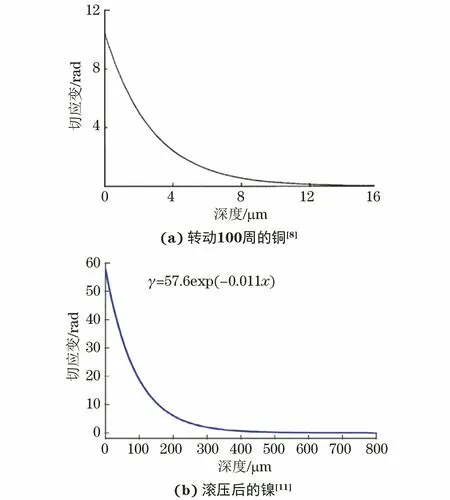

圖4中的納米晶形成機(jī)理與實(shí)際不符,當(dāng)然不可能用試驗(yàn)證明。為了獲得大錯(cuò)角的納米晶,對(duì)鎳進(jìn)行高強(qiáng)度滾壓處理,由EBSD獲得的錯(cuò)角分布如圖15[11]所示。大于15°的錯(cuò)角達(dá)到80.9%,可以說(shuō)是形成了納米晶。但是冷作硬化一向是強(qiáng)化伴隨損傷的,在這樣的滾壓強(qiáng)度下形成的損傷也必須和以往摩擦磨損試驗(yàn)結(jié)果進(jìn)行比較。圖16(a)是圖9中銅經(jīng)摩擦轉(zhuǎn)動(dòng)100周的切應(yīng)變分布,圖16(b)是高強(qiáng)度滾壓鎳的切應(yīng)變分布,切應(yīng)變是指圖17中的剪切變形角γ,用弧度表示。經(jīng)100周轉(zhuǎn)動(dòng)的銅和高強(qiáng)度滾壓鎳的表面切應(yīng)變分別為10.0 rad和57.6 rad。前文已經(jīng)說(shuō)明,經(jīng)100周轉(zhuǎn)動(dòng)的銅已處于嚴(yán)重磨損狀態(tài)。高強(qiáng)度滾壓鎳的表面切應(yīng)變是銅的5.76倍,表面將生成大量磨屑。因此,SMAT追求表面達(dá)到納米晶,獲得的卻是嚴(yán)重磨損的材料。

圖16 銅摩擦轉(zhuǎn)動(dòng)100周和鎳滾壓后的表層切應(yīng)變分布

圖17 切應(yīng)變表述

5 結(jié)束語(yǔ)

(1) 20多a前磨損表面的組織結(jié)構(gòu)研究已達(dá)到很高水平,僅從總結(jié)性文獻(xiàn)[1]就可以發(fā)現(xiàn):表面納米化的觀點(diǎn)并無(wú)創(chuàng)新性。

(2) 強(qiáng)變形使表面達(dá)到納米化是個(gè)偽命題,因?yàn)橹灰冃危M織都會(huì)細(xì)化到納米級(jí),變形程度對(duì)組織大小沒(méi)有影響。

(3) 表面納米化強(qiáng)調(diào)的是納米尺度,但力學(xué)性能研究表明位錯(cuò)胞大小對(duì)性能無(wú)影響,關(guān)鍵參數(shù)是其錯(cuò)角。

(4) 表面納米化聲稱利用Hall-Petch關(guān)系進(jìn)行強(qiáng)化,因此必須獲得納米晶;但其形成納米晶的表面是嚴(yán)重磨損表面。

(5) 將噴丸改名為SMAT以標(biāo)榜其創(chuàng)新性,但20 a來(lái)無(wú)一款產(chǎn)品應(yīng)用于生產(chǎn)。