鑄態和鍛造態鈦-硫易切削鋼中硫化物形態及力學性能對比

王英虎,宋令璽

(1.攀鋼集團研究院有限公司,攀枝花 617000;2.海洋裝備用金屬材料及其應用國家重點試驗室,鞍山 114009)

0 引 言

隨著機械加工向高速化、自動化和精密化方向的發展,機加工成本在零部件制造成本中的占比越來越高,達到零部件制造成本的40%60%。研究人員希望通過提高鋼材的切削性能來降低加工成本[1-2]。易切削鋼是指通過添加一定含量的一種或一種以上的硫、磷、鉛、鈣、硒、碲、鈦等易切削元素而獲得良好切削性能的一類合金鋼[3]。根據所含易切削元素的不同,可以將易切削鋼分為硫系易切削鋼、鉛系易切削鋼、鈦系易切削鋼和復合易切削鋼等[4]。鈦-硫易切削鋼中的硫主要以硫化錳的形式存在,硫化錳可割裂基體的連續性,使切削過程中的應力得以釋放,從而降低刀具的磨損;同時鈦、硫易切削元素在高速切削時還會在刀具表面形成一層Belag覆膜,可使刀具壽命延長3~9倍[5-6]。鈦-硫易切削鋼的淬透性、耐磨性與易加工性都優于基礎鋼,但其疲勞性能略低于基礎鋼,并且在熱加工變形后容易形成長條狀硫化錳,引起鋼材的各向異性,降低其綜合性能[7-10]。易切削鋼中硫化錳有3類[11-13]:球形硫化錳,由偏晶反應形成;短棒或樹枝狀硫化錳,由共晶反應形成;不規則形狀硫化錳,由偽共晶反應生成。合理控制鈦-硫易切削鋼中硫化錳的形貌、尺寸和數量,對提高鋼材的綜合性能有著十分重要的意義[14]。李艷梅等[15]研究發現,硫化錳在軋制過程中伸長成大尺寸長條狀,使得鋼材呈各向異性,橫向性能明顯降低。婁德春等[16]通過模擬軋制方法研究了軋制溫度對硫化錳夾雜物相對塑性的影響,發現硫化錳的相對塑性在變形溫度900 ℃時最高,在變形溫度1 000 ℃時最低,通過控制軋制溫度改善了硫化錳對鋼材力學性能的影響。目前,有關軋制對易切削鋼中硫化錳形態和該鋼力學性能影響的研究較多,而有關鍛造影響的研究較少。為此,作者對比研究了鍛造對鈦-硫易切削鋼中硫化錳形貌、尺寸、數量及易切削鋼力學性能的影響,擬為制定鈦-硫易切削鋼的鍛造工藝提供參考。

1 試樣制備與試驗方法

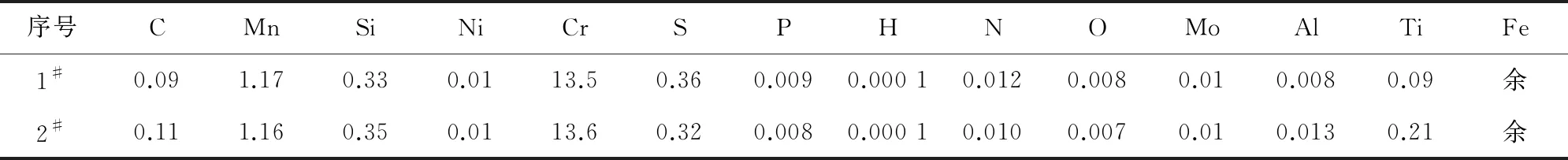

使用VIM-150型真空感應爐冶煉1#和2#兩種不同鈦含量、尺寸均為φ200 mm×350 mm的鈦-硫易切削鋼鑄錠。試驗原料為工業純鐵、S-Fe合金、Mn-Fe合金、Si-Fe合金、Cr-Fe合金、Ti-Fe合金、鎳板及Mo-Fe合金。采用冷裝料法,將烘干除銹的工業純鐵加入爐內,在真空度為25 Pa下使爐料熔化,精煉5 min后充入氬氣,然后按照鎳板、Cr-Fe合金、Si-Fe合金、Mo-Fe合金、Mn-Fe合金、Ti-Fe合金、S-Fe合金的順序加入中間合金,待中間合金全部熔化并保溫5 min后澆鑄到金屬模具中,在爐內凝固并冷卻至室溫。利用ELTRA CS800型紅外碳硫儀測定碳、硫元素質量分數,用ONH-2000型氧氮氫分析儀測定氧、氮、氫元素質量分數,用OBLF QSN750型光譜儀測定其他主要元素的質量分數,得到試驗鋼的化學成分,見表1。

表1 2種試驗鋼的化學成分(質量分數)

切去冒口及尾部,得到尺寸為φ200 mm×200 mm的鑄錠,在馬弗爐中進行預熱,預熱溫度為1 200 ℃,保溫時間為60 min。加熱保溫結束后取出鑄錠,在鍛造設備上鍛成規格φ120 mm的棒材;回爐加熱,加熱溫度為1 200 ℃,加熱時間為30 min,取出后鍛成規格φ60 mm的棒材,空冷至室溫后得到鈦-硫易切削鋼棒。

分別在易切削鋼棒和鑄錠上線切割出尺寸為10 mm×10 mm×10 mm的金相試樣,用砂紙磨制并拋光后,在CARL ZEISS Axio Imager A 1mm型光學顯微鏡(OM)和JEOL JSM-7001F型掃描電鏡(SEM)上觀察硫化錳形貌,用SEM附帶的能譜儀(EDS)分析典型硫化物的成分。使用Aspex explorerVP型掃描電鏡-能譜儀系統對硫化錳的長寬比、平均長度和單位面積數量進行統計,每個試樣統計分析的面積都為4.9 mm2。硫化錳長寬比為統計得到的穿過硫化錳質心的16條弦線中最長弦線的長度除以垂直于最長弦線的弦線寬度得到的比值;硫化錳平均長度為統計得到的穿過硫化錳質心的16條弦線的平均長度。按照GB/T 228.1-2010,采用標距部分尺寸為φ5 mm×25 mm的棒狀試樣在MTS Landmark 370型電液伺服萬能試驗機上進行室溫拉伸試驗,拉伸速度為1 mm·min-1,每組做3次平行試驗;采用JEOL JSM-7001型掃描電鏡觀察拉伸斷口形貌。采用尺寸為10 mm×10 mm×55 mm的標準夏比V型缺口試樣,在MTS ZCJ20000NDT型落錘式沖擊試驗機上進行室溫夏比沖擊試驗,每組做3次平行試驗。

2 試驗結果與討論

2.1 硫化錳形貌與分布特征

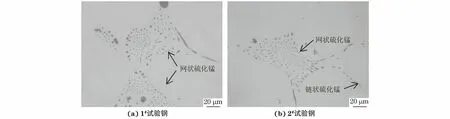

由圖1可以看出,1#和2#鑄態試驗鋼中的硫化錳多為短棒狀和球狀,在晶界呈鏈狀或網狀分布。鏈狀及網狀硫化物是在凝固過程中枝晶間液相中富集的錳、硫元素析出,并沿晶界聚集形成的;這類硫化物容易發生變形,形成長條狀,破壞基體的連續性[17]。

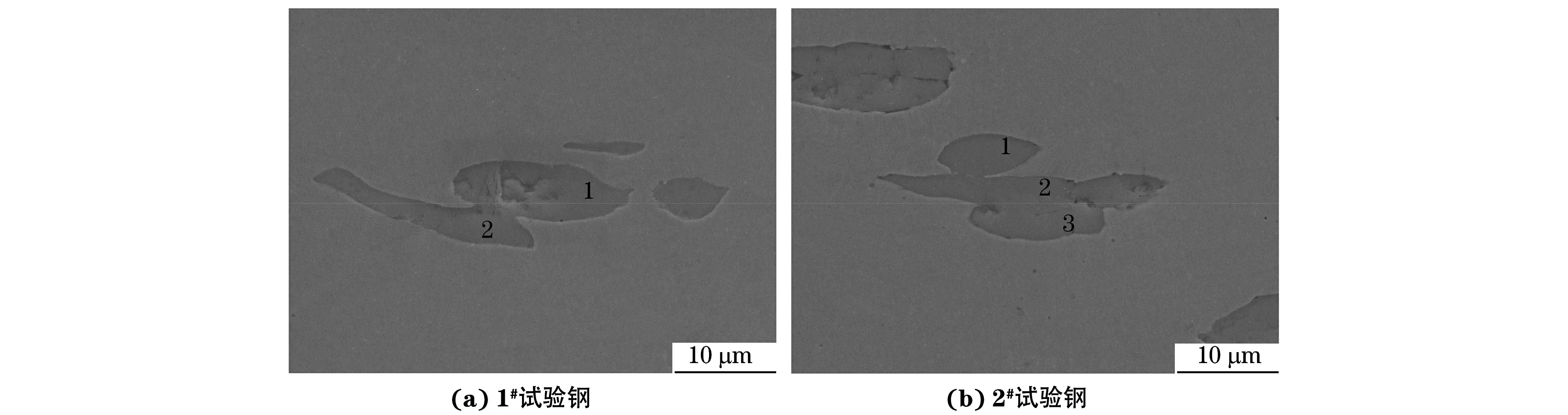

由圖2可以看出,1#和2#鑄造態試驗鋼中的硫化錳沿著鍛造方向發生變形,并且相鄰2個或3個硫化錳明顯被鍛壓合并成了1個硫化錳。硫化錳合并會導致試驗鋼單位面積內硫化錳數量的減少。

圖1 鑄態試驗鋼中硫化錳的OM形貌

圖2 鍛造態試驗鋼中硫化錳的SEM形貌

圖3 1#鑄態試驗鋼中典型硫化錳的SEM形貌及元素面分布

研究[13]發現,鈦、鎂、鋁等元素可在易切削鋼中生成作為硫化錳形核核心的氧化物,促進硫化錳形核。由圖3可以看出:夾雜物1的中心為硫化錳,其邊緣富集鈦元素,因此夾雜物1為含鈦的復合硫化物,含鈦夾雜物的析出可促進硫化錳的形核;三角形夾雜物2中碳、氮元素富集。采用EDS檢測得到夾雜物2的化學成分(質量分數)為22.47%N,73.75%Ti,1.02%Cr,2.76%Fe;據此推斷此夾雜物為氮化鈦。鈦-硫易切削鋼中的鈦元素一部分作為硫化錳形核的核心析出,與硫化錳一起形成含鈦的復合硫化物,另一部分與氮元素形成氮化鈦夾雜物。

2.2 硫化錳長寬比、平均長度和數量

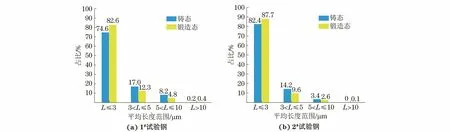

由圖4可以看出:1#和2#鑄態試驗鋼中長寬比R不大于3的硫化錳占比最大,分別為60.7%和63.6%;1#和2#鍛造態試驗鋼中長寬比不大于3的硫化錳占比與鑄態下的相比明顯減少,分別為16.3%和14.0%;1#鍛造態試驗鋼中,長寬比在(5,10]區間的硫化錳占比最高,為29.9%,而2#鍛造態試驗鋼中長寬比在(10,30]區間的硫化錳占比最高,為37.1%;鍛造態試驗鋼中長寬比不大于5的硫化錳占比小于鑄態鋼中的,長寬比大于5的硫化錳占比則高于鑄態鋼中的,這說明一部分近似球形或紡錘形的長寬比較小的硫化錳在鍛造變形過程中變成了長條狀。

圖4 鑄態和鍛態試驗鋼中硫化錳的長寬比分布

圖5 鑄態和鍛造態試驗鋼中硫化錳的平均長度分布

由圖5可以看出:1#和2#鑄態和鍛造態試驗鋼中平均長度L不大于3 μm的硫化錳占比均最高,鑄態鋼中的占比分別為74.6%和82.4%,鍛造態鋼中的分別為82.6%和87.7%;與鑄態相比,高溫鍛造后平均長度不大于3 μm的硫化錳占比略有增加,而平均長度大于3 μm的硫化錳占比減少,這說明高溫鍛造降低了硫化錳夾雜物的尺寸,推測是大尺寸硫化錳發生破碎和溶解導致的。對于含硫易切削鋼來說,粗大的硫化物有利于切削性能,而高度彌散且尺寸較小的硫化物會導致切削性能變差。

1#和2#鑄態試驗鋼中硫化錳的數量分別為1 833個和1 976個,鍛態鋼中分別為1 236個和1 770個。鍛造變形后試驗鋼中單位面積內硫化錳的數量減少,是因為在鍛造溫度1 200 ℃下,一些細小的硫化錳發生了溶解及合并導致的[5,18]。無論是鑄態還是鍛造態,2#試驗鋼中單位面積內硫化錳數量多于1#試驗鋼中的,這是因為鈦含量的增加使得硫化錳形核核心增多,硫化錳形核更加容易。

2.3 鍛造對鈦-硫易切削鋼力學性能的影響

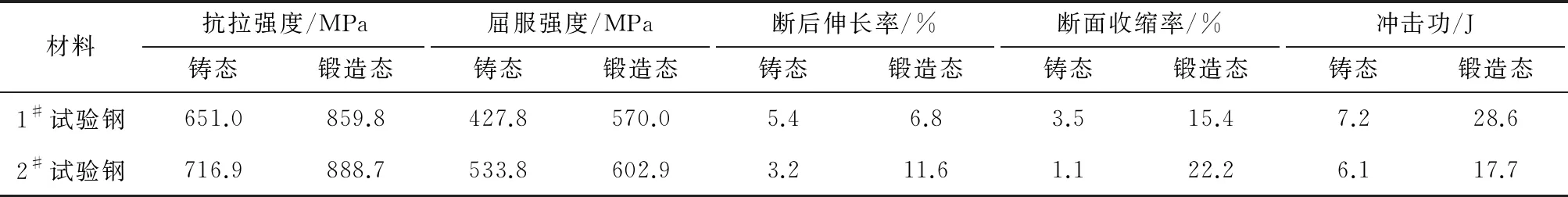

由圖6可以看出,無論是鑄態還是鍛造態,1#和2#試驗鋼均發生連續屈服變形,拉伸過程中沒有出現明顯屈服平臺。由表2可以看出:1#和2#試驗鋼鍛后的拉伸性能和沖擊韌性均優于鑄態鋼,這是由于鍛造變形可減少組織缺陷,提高材料的致密性能,消除部分偏析,使成分變得更加均勻[19]。無論是鑄態還是鍛造態,2#試驗鋼的強度均高于1#試驗鋼的。這是由于2#試驗鋼中的鈦含量較高,鈦元素與氮、碳具有極強的親和力并且與硫的親和力比與鐵的強,能夠固定硫元素并形成碳化鈦或氮化鈦,碳/氮化鈦在鋼中具有明顯的細晶強化效果。此外,2#試驗鋼中尺寸不大于3 μm的硫化錳數量比1#試驗鋼中的多,更加細小的硫化錳夾雜物對力學性能的影響較小。因此,2#試驗鋼的強度高于1#試驗鋼的。

圖6 2種試驗鋼的拉伸應力-應變曲線

表2 2種試驗鋼的力學性能

由圖7可以看出:1#和2#鑄態試驗鋼拉伸斷口均出現河流狀花樣與解理臺階,斷裂方式為脆性解理斷裂,裂紋主要沿晶界擴展。由于鑄態鋼中硫化錳在晶界附近呈鏈狀及網狀分布,在拉伸變形過程中承受載荷而產生應力集中,當應力超過臨界值時便在硫化錳與基體間萌生裂紋,裂紋隨著拉伸應力增大沿晶界擴展。1#和2#鑄造態試驗鋼的拉伸斷口呈現解理和韌窩混合型形貌,韌窩較淺。對比鑄態和鍛造態斷口形貌,鍛后試驗鋼的塑韌性優于鑄態的。鋼中的硫化錳夾雜物相當于顯微裂紋[20],在拉伸載荷作用下顯微裂紋擴展。鍛造變形使試驗鋼中的硫化錳尺寸減小、單位面積內的數量減少,這相當于使鋼中顯微裂紋的尺寸減小、數量減少,因此鍛造態試驗鋼的力學性能優于鑄態試驗鋼的。

圖7 2種試驗鋼拉伸斷口SEM形貌

3 結 論

(1) 鑄態鈦-硫易切削鋼中的硫化錳在晶界呈鏈狀或網狀分布,多為短棒狀和球狀;鍛造后硫化錳沿著鍛造方向伸長;鋼中的鈦元素一部分與硫、錳元素一起形成含鈦的復合型硫化物,一部分與氮元素形成了氮化鈦夾雜物。

(2) 高溫鍛造使得鈦-硫易切削鋼中的硫化錳發生溶解、合并和變形,因此與鑄態鋼中的相比,硫化錳長寬比增大,尺寸減小,單位面積內數量減少;鈦含量的提高使硫化錳形核核心增多,單位面積內硫化錳數量增多。

(3) 鑄態鈦-硫易切削鋼拉伸斷口的主要特征為解理臺階和河流狀花樣,斷裂方式為脆性斷裂;鍛造態拉伸斷口為解理和韌窩混合型形貌,斷裂方式為韌性斷裂。鍛造態鈦-硫易切削鋼的拉伸性能和沖擊韌性與鑄態相比均有明顯改善,鍛造有助于提高鈦-硫易切削鋼的力學性能。