某加熱器螺旋管泄露的原因

蔣橋紅,巴發海

(上海材料研究所,上海市工程材料應用與評價重點實驗室,上海 200437)

0 引 言

STC/H2輻射式電加熱器采用電阻式電熱元件輻射加熱方式,通過加熱殼體內的螺旋管來加熱管內氣體介質;這些氣體介質通常為氯硅烷和氫氣等危險性氣體。某新能源公司STC/H2輻射式電加熱器于2017年7月正式投用,2019年2月運行中發現加熱器螺旋管部位有氯硅烷泄漏。該螺旋管材料為UNS N08810合金,具有優良的耐腐蝕、耐熱疲勞和耐高溫沖擊性能,且固溶處理后的抗壓力破裂特性優異[1],廣泛應用于油氣管道、蒸汽動力渦輪、熱交換器等在高溫腐蝕環境中服役的零件和設備[2]。UNS N08810合金換熱管道開裂也是目前熱交換器運行過程中常見的故障之一[3-6],研究其開裂原因具有重要意義。為了找到UNS N08810合金螺旋管泄露原因,作者對其進行了失效分析。

1 理化檢驗及結果

1.1 宏觀形貌

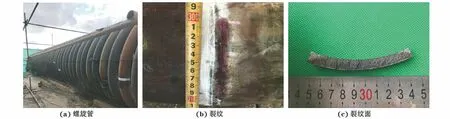

該UNS N08810合金螺旋管全長17 m,高3 m,宏觀形貌如圖1(a)所示。檢測發現其上存在多道裂紋,裂紋位于焊縫附近(圖中白線所示)。由圖1(b)可知,裂紋長約90 mm,沿周向分布,基本與焊縫平行。將裂紋人工打開,可見裂紋面較為粗糙,呈黑色,無金屬光澤和明顯塑性變形,如圖1(c)所示,說明發生了高溫氧化和宏觀脆性開裂。

圖1 開裂螺旋管、裂紋及人工打開后裂紋面宏觀形貌

1.2 化學成分

采用CS844型紅外碳硫分析儀、723PC型可見分光光度計和iCAP6300型等離子體發射光譜儀對開裂螺旋管進行化學成分分析。由表1可知,開裂螺旋管的化學成分符合ASME SB-407-2013對N08810合金的化學成分要求,說明螺旋管的化學成分合格。

表1 開裂螺旋管的化學成分(質量分數)

1.3 低倍組織

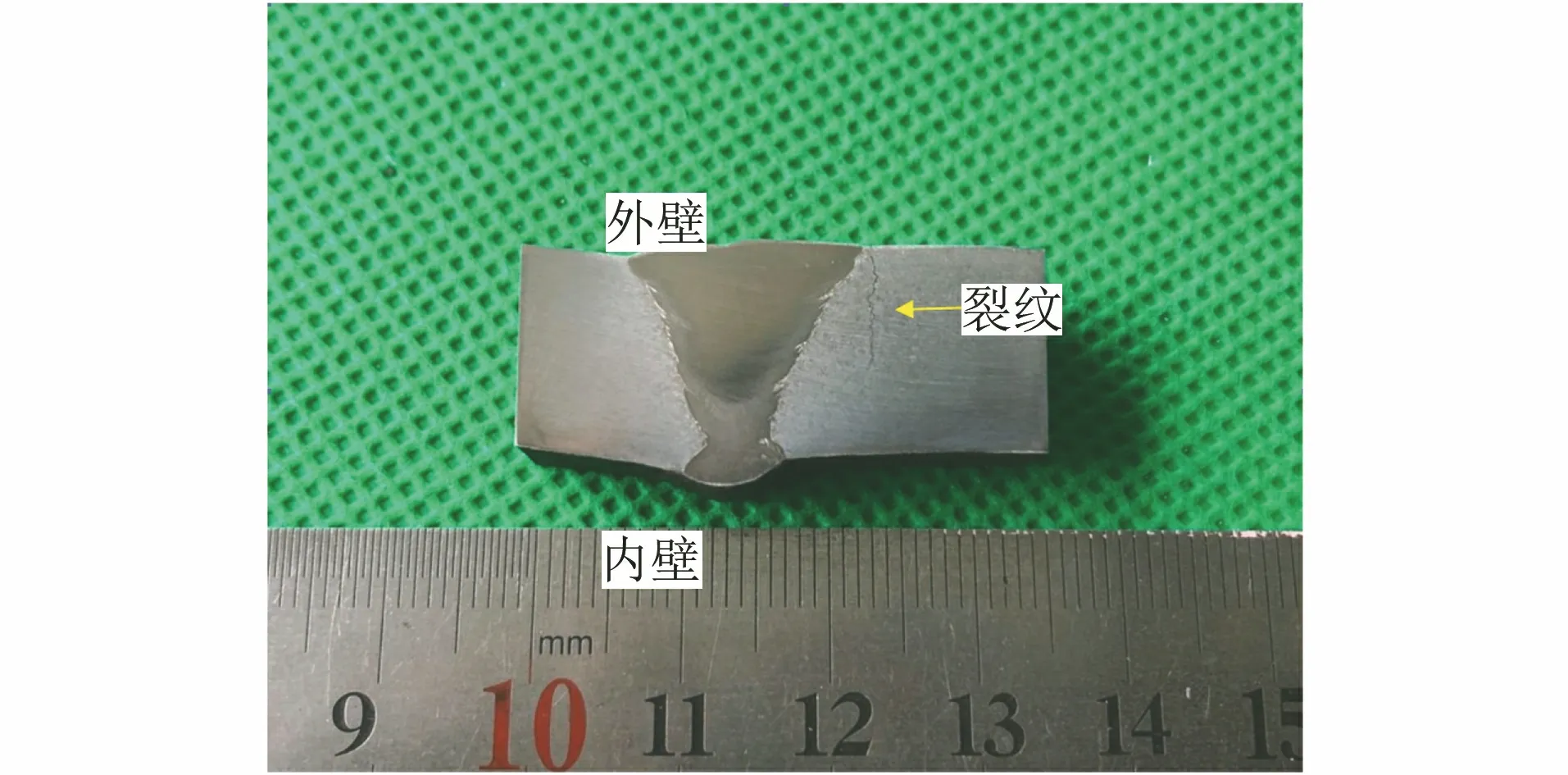

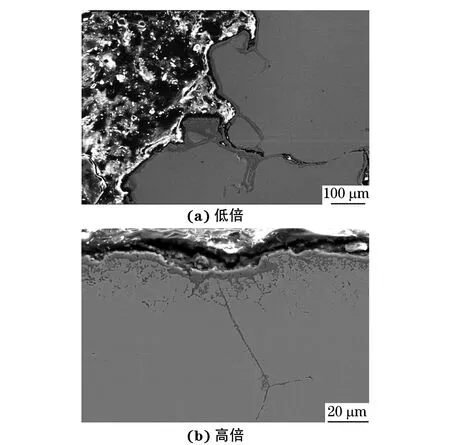

截取帶裂紋螺旋管剖面試樣,經磨床磨光后使用硫酸銅鹽酸溶液(10 g CuSO4+50 mL HCl+50 mL H2O)擦拭后觀察低倍組織。由圖2可見,裂紋起源于外壁焊接熱影響區,擴展方向與管壁大致垂直,無其他明顯低倍組織缺陷。

圖2 開裂螺旋管低倍組織

1.4 顯微組織及微區成分

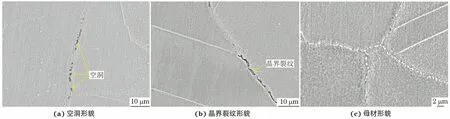

圖3 螺旋管裂紋附近顯微組織

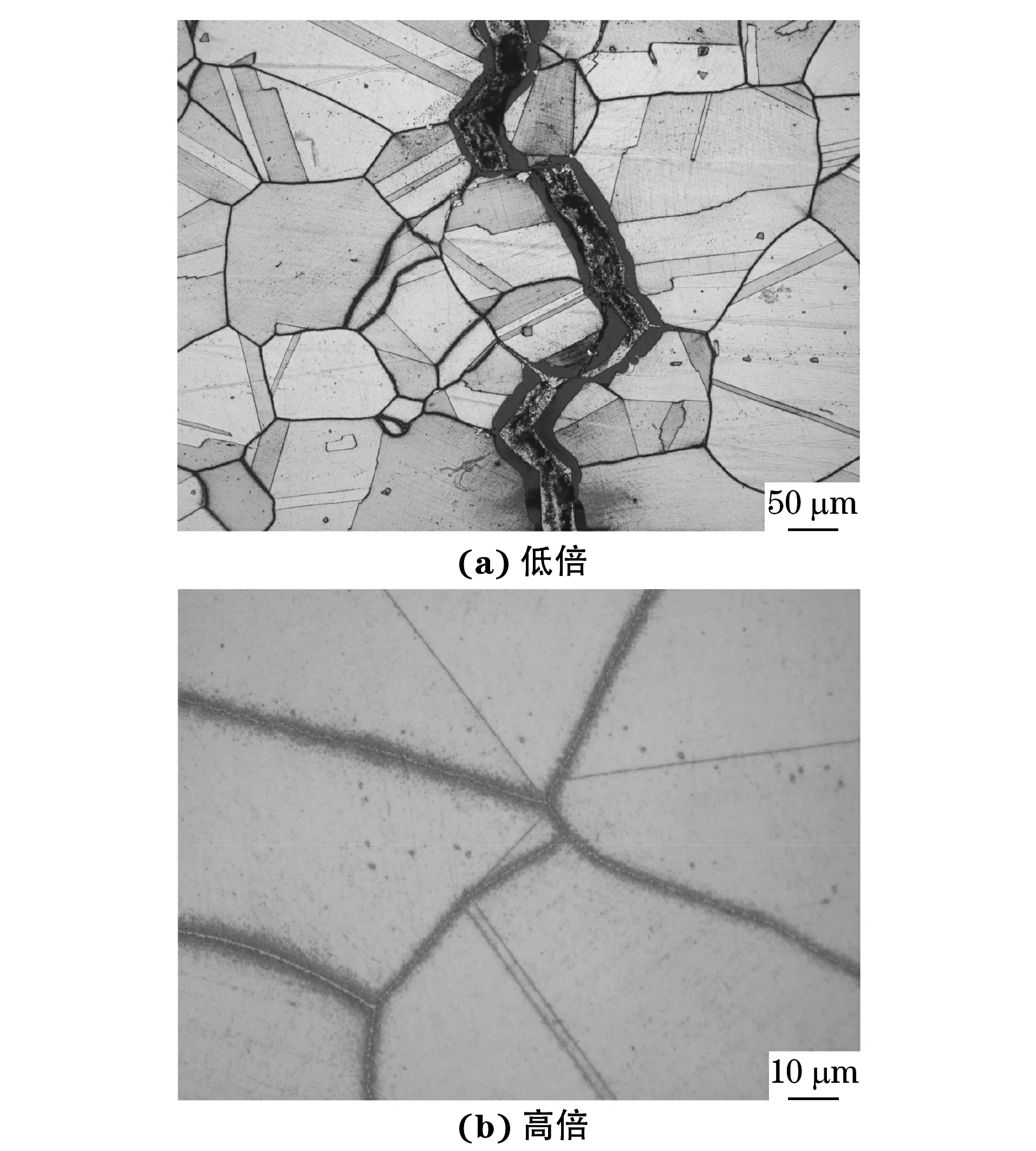

在螺旋管裂紋末端及遠離焊縫區的母材上截取金相試樣,經鑲嵌、磨拋后用王水進行腐蝕,通過ZEISS Observer Z1型光學顯微鏡和ZEISS Sigma 500型掃描電子顯微鏡(SEM)觀察顯微組織。由圖3和圖4可以看出:裂紋附近顯微組織由等軸奧氏體+沿晶界連續分布的片線狀碳化物組成,部分碳化物附近存在空洞和由空洞串聯形成的微裂紋;裂紋附近的晶界與正常晶界相比較粗且顏色較深;裂紋沿晶界擴展,其上存在黑色產物,且該產物存在分層現象,即兩層深色物質之間分布著白色物質;母材組織亦為奧氏體+沿晶界分布的碳化物,但晶界碳化物周圍未見異常。

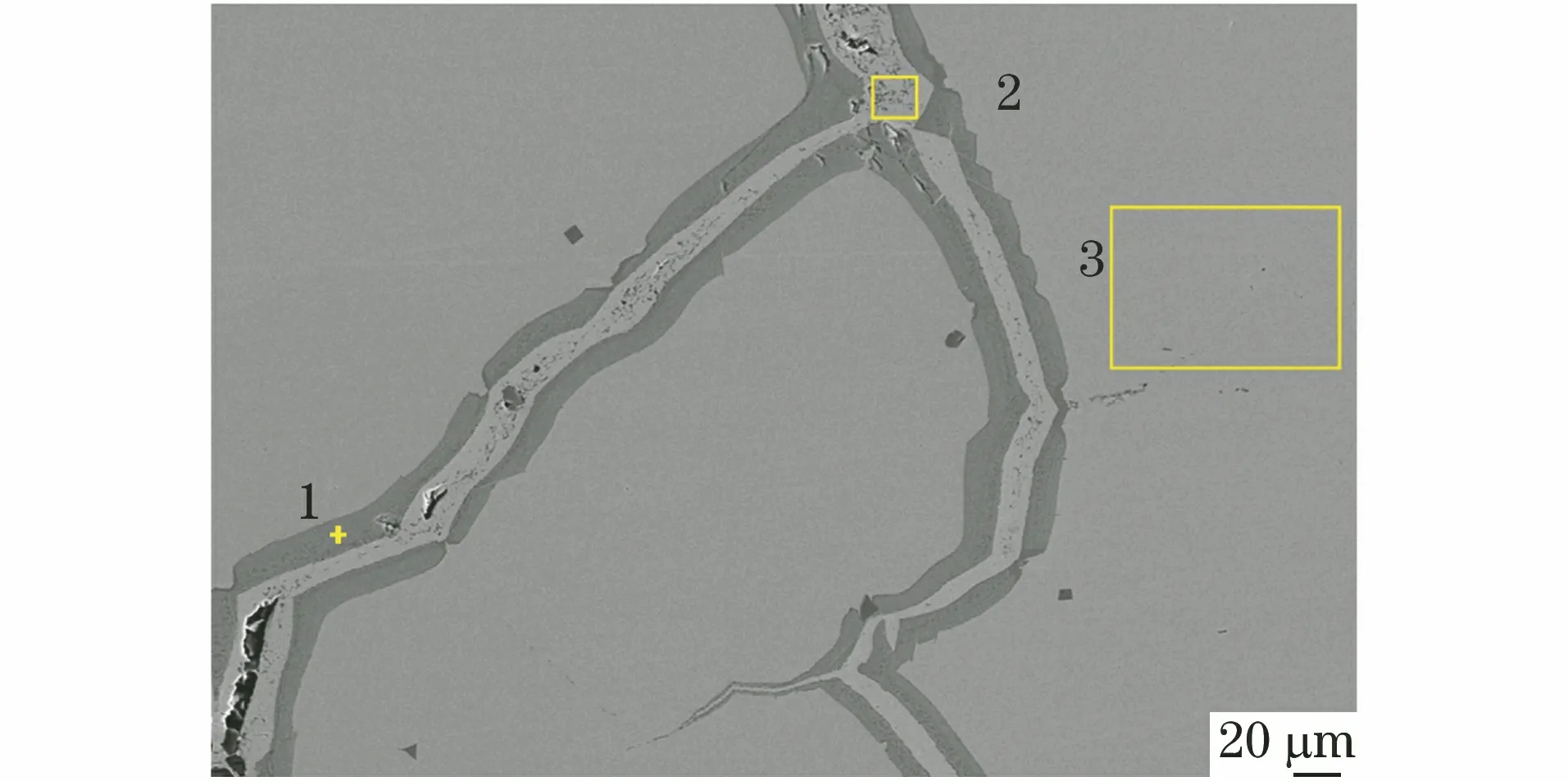

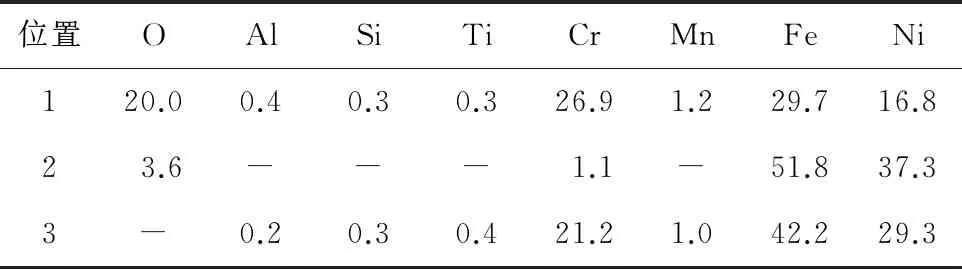

利用掃描電鏡附帶的能譜儀(EDS)對裂紋上的產物進行成分分析。由圖5和表2可知:深色物質(位置1)的氧質量分數達20%,應為氧化產物;淺色位置(位置2)處的鉻質量分數較低,僅為1.1%,遠低于基體(位置3)的,說明此處為貧鉻區。

圖4 螺旋管裂紋附近及母材SEM形貌

圖5 螺旋管裂紋的SEM形貌及EDS分析位置

表2 圖5中不同位置處的EDS分析結果(質量分數)

1.5 微觀形貌

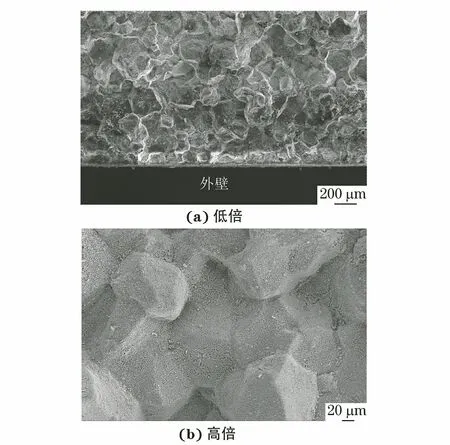

采用ZEISS Sigma 500型掃描電子顯微鏡觀察人工打開后的裂紋面和剖面形貌。由圖6可以看出:裂紋擴展形式為沿晶擴展,與顯微組織分析結果一致;裂紋面完全被疏松多孔的產物覆蓋,觀察不到金屬基體,說明氧化嚴重。螺旋管外壁表面也存在氧化物,氧化物沿晶界滲入到基體內部,如圖7所示。

圖6 人工打開后裂紋面的SEM形貌

圖7 螺旋管裂紋剖面SEM形貌

2 開裂原因分析

由上述理化檢驗結果可知:該UNS N08810合金螺旋管的化學成分符合技術要求;螺旋管發生沿晶脆性開裂,裂紋表面氧化嚴重,開裂區附近的晶界碳化物周圍可見空洞以及由空洞串聯形成的裂紋,說明材料發生了高溫蠕變。

在一定溫度下,原本固溶于金屬基體中的碳元素會以碳化物的形式析出。當溫度在700 ℃以上、固溶溫度以下時,碳化物在晶內和晶界呈點狀析出,對材料性能影響較小;溫度降至650 ℃以下,碳化物呈片線狀在晶界析出,在600 ℃附近時沉淀速度最快[3]。UNS N08810合金中的主要合金元素為鉻和鎳,其中鉻為強碳化物形成元素,易形成碳化鉻析出,其最佳使用溫度在750 ℃左右。而螺旋管服役時進出口溫度分別為420,550 ℃,管外溫度為600 ℃,正處于沉淀速度最快的敏化溫度區;長時間處于該溫度下時,碳化鉻以片線狀沿晶界連續析出,造成晶界弱化,使得裂紋更易萌生。同時,碳化鉻的析出導致晶界附近形成貧鉻區,而高溫氧化主要發生在合金貧鉻部位[7],因此開裂區域出現氧化物分層排布的現象。

高溫氧化現象是蠕變斷裂的顯著特征之一。蠕變斷裂分為穿晶斷裂和沿晶斷裂兩種。該螺旋管蠕變斷裂前幾乎無塑性變形,損傷表現為沿晶裂紋的產生與擴展。沿晶裂紋有兩種形成機制:一是楔形裂紋,產生于三叉晶界處;二是晶界空洞,產生于晶界臺階、第二相等不連續處[8]。由于沿晶界分布的碳化物使晶界滑動受阻,導致應力集中,微小空洞首先在碳化物和相鄰晶粒的界面上形成[9];微小空洞的存在將極大地降低構件的應力持久強度和壽命[10]。該螺旋管的開裂形式即屬于晶界空洞機制。螺旋管采用焊接成形,尺寸巨大,在自身重力影響下存在一定的彎曲應力,加上工作時氣體流動產生的振動應力及焊接殘余應力等作用,碳化物周圍的微小空洞逐漸擴展長大,最終形成晶界裂紋。

3 結論及建議

(1) 該UNS N08810合金螺旋管發生了蠕變開裂,開裂形式為脆性沿晶開裂。在服役溫度較低、抗蠕變能力較弱的焊接熱影響區中碳化物沿晶界呈片線狀析出,使得附近形成貧鉻區,碳化物周圍出現較多空洞缺陷;在彎曲應力、振動應力和焊接殘余應力等的綜合作用下,空洞逐漸擴展長大,最終形成裂紋。

(2) 建議采用最佳服役溫度在600 ℃左右的碳含量更低的N08800合金來制造該加熱器螺旋管。