高壓低密度聚乙烯生產工藝技術探究及思考

金山,陸紅楠,劉燦剛,劉群

(1.中國寰球工程有限公司北京分公司,北京100012;2.中國寰球工程有限公司,北京100012)

低密度聚乙烯(LDPE)是以聚合級乙烯為聚合單體,過氧化物為引發劑,經自由基聚合反應得到的熱塑性樹脂,分子量一般在100 000~500 000,密度為0.91~0.93 g/cm3,是聚乙烯樹脂中最輕的品種。具有良好的柔軟性、延伸性、電絕緣性、透明性、易加工性和一定的透氣性。化學穩定性能較好,耐堿、耐一般有機溶劑,具有廣泛的用途,包括擠出涂覆、吹塑薄膜、電線電纜包覆、注塑和吹塑中空成型等。由于引發劑產生的游離基壽命較短,通過提高反應壓力(110~350 MPa)將乙烯高度壓縮,使得其密度增至0.5 g/cm3,近似于不能再壓縮的液體,以縮短乙烯分子間距,增加游離基或活性增長鏈與乙烯分子的碰撞幾率來進行自由基聚合反應,生成低密度聚乙烯,因此低密度聚乙烯又稱作高壓低密度聚乙烯。

1 低密度聚乙烯生產工藝

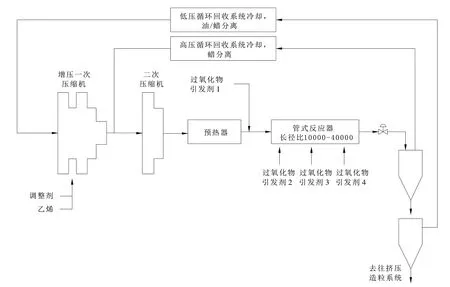

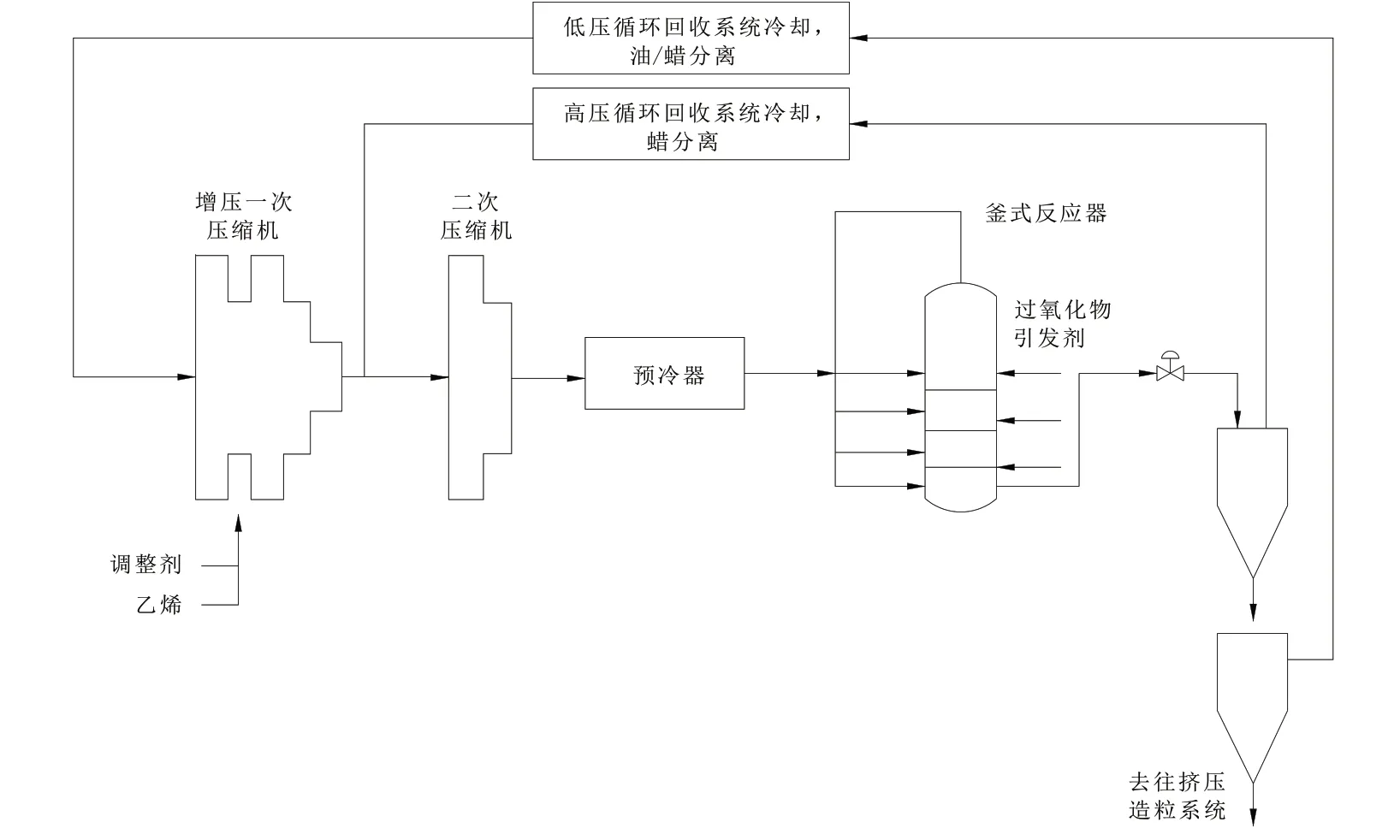

低密度聚乙烯的生產工藝主要包括乙烯2級壓縮、引發劑及調節劑注入、聚合反應系統、高低壓分離回收系統、擠出造粒及后處理系統等部分。根據反應器型式的不同,可分為高壓管式法和高壓釜式法2種。

管式法與釜式法工藝各具特點,管式法反應器結構簡單,制造和維修方便,能承受更高的壓力。釜式法反應器結構復雜,維修、安裝相對困難[1],同時由于反應熱撤熱能力受限,反應器體積通常比較小。一般來說,大規模裝置多采用管式法,而生產專用牌號及醋酸乙烯含量較高的EVA等高附加值產品的裝置則采用釜式法。由于不同工藝的特點,釜式法產品支鏈多,沖擊強度較好,適用于擠出涂層樹脂。管式法產品分子量分布較寬、支鏈少、光學性好,適于加工成薄膜[2,3]。LyondellBasell公司的Lupotech T高壓管式法和Lupotech A高壓釜式法生產低密度聚乙烯的2種工藝的簡化流程見圖1、2。

圖1 高壓管式法低密度聚乙烯工藝簡化流程

圖2 高壓釜式法低密度聚乙烯工藝簡化流程

1.1 高壓管式法低密度聚乙烯生產工藝

管式反應器內徑一般為25~82 mm,長度為0.5~1.5 km,長徑比大于10 000:1,外徑內徑比一般不小于2 mm,并帶有水夾套用于撤走部分反應熱。

迄今為止,各種管式法工藝的基本流程大體相同,由于采用了不同的反應器進料點,不同的分子量調節劑、引發劑及其注入位置,以及不同的助劑注入方式、產品處理、返回乙烯的量和送出位置,也就形成了各種不同特點的工藝[4]。

目前較為成熟的管式法工藝技術主要包括LyondellBasell公司的Lupotech T工藝、ExxonMobil公司的管式法工藝和DSM公司的CTR工藝等。

1.1.1 LyondellBasell LupotechT工藝國內低密度聚乙烯裝置產能約60%均采用LyondellBasell Lupotech T工藝。該工藝反應壓力260~310 MPa,反應溫度160~330℃,單程轉化率35%[5],產品密度0.915~0.935 g/cm3,熔融指數0.15~50 g/10min[6],單線產能45×104t/a,該工藝具有5個技術特點。

(1)采用脈沖反應器技術,通過控制反應器末端減壓閥門的開度、閥開的持續時間以及開關頻率得以實現。脈沖操作使得反應器內混合效果提升,反應穩定性好,轉化率高,并能減少反應器粘壁,傳熱系數提高,夾套水撤熱效果更好;

(2)以過氧化物為引發劑,分4點注入反應器不同區域,形成4段反應區;

(3)以丙烯、丙醛為分子量調節劑[7],由1次壓縮機入口引入,隨乙烯進入反應器,產品范圍寬;

(4)高壓循環氣系統可通過順序控制實現自清洗溶解脫蠟操作,減少對正常生產操作的影響;

(5)設置熱水站系統降低冷卻水消耗,回收聚合反應及高壓循環氣系統熱量為其它裝置所用。

1.1.2 ExxonMobil管式法工藝ExxonMobil管式法工藝的反應壓力為250~310 MPa,反應溫度為215~310℃,轉化率最高可達40%[8],產品密度為0.918~0.934 g/cm3,熔融指數為0.2~50 g/(10 min),單線產能達50×104t/a,該工藝具有6個技術特點。

(1)采用平推流管式反應器,反應器直徑沿軸向逐級擴大,優化氣體流速及反應器壓降。增加反應穩定性,減少分解反應,減少反應器內部結垢,提高反應器傳熱效率;

(2)引發劑沿反應器軸向多點注入,可形成4~6個反應區,提高轉化率與操作靈活性,產品范圍寬;

(3)一般采用丙烯作為調節劑來控制熔融指數,生產中密度牌號產品時采用丙醛作為調節劑,調節劑通過高壓隔膜泵注至2次壓縮機入口,再隨乙烯進入反應器;

(4)采用了管式反應器熱乙烯正向進料與冷乙烯多點側向進料相結合的方式,使反應熱均勻釋放,亦可起到移除反應熱的作用,使得反應器夾套冷卻負荷得到優化,減少反應器長度,并使反應器溫度分布平穩,提高乙烯轉化率。同時由于多點側向進料,反應器正向熱乙烯進料量減少,反應器入口預熱器熱負荷降低,減少了高壓和中壓蒸汽的消耗;

(5)采用閉式調溫水系統為反應器夾套供水,移除反應熱,通過優化夾套水供水溫度,提高傳熱效率,縮短反應器長度、提高轉化率;

(6)回收利用高壓分離器頂部排放氣高壓、高熱流體的能量。

1.1.3 CTR工藝DSM公司的CTR(Clean Tubular Reactor)工藝反應壓力為200~250 MPa,反應溫度為160~290℃,轉化率為28%~33.1%,最大可達38%,產品密度為0.919~0.928 g/cm3,熔融指數為0.3~65 g/(10 min),最大單線能力可達40×104t/a。該工藝具有5個技術特點。

(1)采用非脈沖操作,反應器操作壓力較低且保持恒定,反應器內流速較高,具有良好的沖刷作用[9],不產生粘壁現象,反應器不需清洗除垢,降低了操作費用;

(2)反應器管徑保持恒定,采用直接“1次通過”原則,無復雜的側線進料系統,反應器及支架的設計更簡單,投資較低;

(3)反應器夾套采用冷水冷卻,可副產蒸汽;

(4)使用過氧化物引發劑,產品凝膠成分較小,無催化劑殘留,環保效應好;生成的低聚物較少,循環氣回收流程得到簡化;

(5)良好的操作條件和聚合時無壓力波動,使得產品質量較高,特別是薄膜產品,具有出色的光學特性和加工性能,可生產最小薄膜厚度為10μm的薄膜產品,但產品范圍較窄,無法生產低熔融指數的共聚物(EVA)產品。

1.2 高壓釜式法低密度聚乙烯生產工藝

高壓釜式法工藝采用帶有攪拌系統的釜式反應器,長徑比可從2:1到20:1,釜式反應器容積多為0.75~3 m3。反應溫度一般在150~300℃,反應壓力一般在130~200 MPa,轉化率為15%~21%。由于釜式反應器屬于厚壁容器,通過反應器壁的熱傳遞比管式反應器更受限制[10],故反應基本為絕熱過程,沒有明顯的熱量從反應器內移出,主要通過多點注入冷乙烯進料來控制反應溫度,平衡反應熱。

反應器帶有電機驅動的攪拌器,使反應釜內混合均勻,避免局部熱點出現。引發劑均采用有機過氧化物,可沿反應器軸向在不同位置多點注入,形成不同操作溫度的多個反應段,反應段間無返混,操作靈活,產品范圍寬,可生產高達40%醋酸乙烯含量的共聚產品EVA。

1.2.1 LupotechA工藝LupotechA工藝采用帶攪拌的釜式反應器,反應釜容積1.2 m3,原料和引發劑分多點注入反應器,反應壓力為210~246 MPa,最高反應溫度為285℃,調節劑為丙烯或丙烷,由1次壓縮機入口加入,可產多種牌號的LDPE/EVA產品,產品密度為0.912~0.951 g/cm3,熔融指數為0.2~800 g/(10 min),醋酸乙烯含量可高達40%,反應器單程轉化率為10%~21%,最大單線設計規模可達到12.5×104t/a。

Lupotech A工藝不僅能夠生產支鏈多,沖擊度較好的擠出涂敷樹脂,還能夠生產分子量分布較寬的薄膜產品。通過Advanced Process Control(APC)控制系統能夠很好地控制LDPE/EVA產品的熔融指數和密度,得到均一產品。國內引進該工藝的主要有斯爾邦石化、揚子石化、上海石化等,裝置能力均為10×104t/a。

1.2.2 ExxonMobil釜式法工藝

ExxonMobil釜式法工藝采用自行設計的1.5 m3多區釜式反應器,反應器具有較大的長徑比,停留時間更長,引發劑效率更高,產品分子量分布更窄,有利于生產質量類似管式法工藝的薄膜產品。調節劑與ExxonMobil管式法不同,采用異丁烯或正丁烷,通過高壓隔膜泵升壓至25~30 MPa,由2次壓縮機入口注入,隨乙烯一起進入反應器。反應器壓力范圍較寬,最大反應壓力為200 MPa,可生產低熔融指數的LDPE均聚物和高醋酸乙烯含量的EVA共聚物。

ExxonMobil釜式法工藝可生產熔融指數在0.2~150 g/(10 min)、密度在0.910~0.935 g/cm3范圍內的LDPE均聚產品,熔融指數0.2~450 g/(10 min)醋酸乙烯含量可達35%的乙烯-醋酸乙烯共聚物(EVA)產品。國內引進該工藝的主要有聯泓集團(原山東昊達),裝置能力為10×104t/a,中天合創,裝置能力為12×104t/a等。

2 國內低密度聚乙烯產業發展思考

自1965年蘭州石化首次引進LDPE工業裝置,國內的LDPE裝置規模和生產技術均得到飛速發展,2019年生產能力已達到342.5×104t/a[11]。國內仍將有生產廠商陸續新建生產裝置,國內低密度聚乙烯的產能將得到進一步提升。

然而由于國內生產企業仍多以大宗通用料生產為主,一些高端專用料,如高壓電纜料等幾乎全部依靠進口[12],導致中低端產品產能較大,同質化現象嚴重,競爭日趨激烈,進而出現了國內市場高端產品短缺而中低端產品產能過剩的情況。

生產企業可以對現有生產裝置進行技術優化改造,并開發生產國內緊缺的產品牌號,或通過裝置局部改造,新增部分輔助設備以拓展兼容乙烯—乙酸乙烯酯類共聚物(EVA等)和乙烯—丙烯酸酯類共聚物(EAA、EMA等)等高端產品的生產,豐富裝置產品種類和牌號,增加產品應用領域,提高競爭力。對于新建裝置的生產企業在設計產品分布上,應以市場需求為導向,優先考慮需求量較大的產品牌號,進一步推進產品向高端化、差異化、功能化發展,以彌補國內空白,提高進口替代率。

3 結束語

通過對低密度聚乙烯高壓管式法和高壓釜式法2種不同生產工藝的研究闡述,重點分析說明了各生產工藝的反應器結構、反應條件、產品特性及技術特點。根據計劃生產的產品種類及特性選擇生產工藝路線。結合國內低密度聚乙烯產業,認為其仍有巨大發展空間,可以開發高端牌號及高附加值產品,減少進口依賴。