磨機換襯板機械臂多關節聯動控制聯合仿真研究

楚 旭,徐莉萍,孫富強,李 健,彭建軍,張宇暉

1河南科技大學機電工程學院 河南洛陽 471003

2洛陽中重自動化工程有限責任公司 河南洛陽 471039

磨機主要用于對礦石等物料的高度研磨,工作時其內部需安裝襯板以保護筒體,因而襯板受到頻繁的沖擊和磨削,是磨機更換量最大的零件之一。磨機換襯板機械臂是更換襯板的專用設備,代替人力來完成更換襯板的危險繁重工作[1-2]。近年來,市場對多關節機械臂的要求已不再是單純地實現指定動作,而是要求在重載工況下具備機械臂夾持平穩、系統功率匹配、定位精度高等核心技術。不同于電驅式機械臂,液驅式機械臂具有負載大、傳動穩定等顯著優勢,能夠大幅度提升機械臂的負重比[3-4],代表著機械臂的發展方向。

目前國內針對重載液壓機械臂的研究已取得一些成果:才秦東等人針對機械臂液壓伺服系統提出一種自適應模糊滑膜控制算法,提高了液壓系統的魯棒性[5];羅天洪等人針對重載液壓機械臂設計出壓電反饋驅動式控制策略,有效抑制了機械臂末端的振動[6]。但目前針對重載液壓機械臂的運動控制,各關節之間還是相互獨立的,不能同步協作,造成關節間負載不均衡,致使動作機構嚴重損傷。故筆者針對液壓重載機械臂設計了一套多關節聯動控制策略,通過AMESim 與 Simulink 對機械臂電液比例系統進行聯合仿真,并對所設計聯動控制策略進行模擬驗證。

1 機械臂電液比例控制系統設計

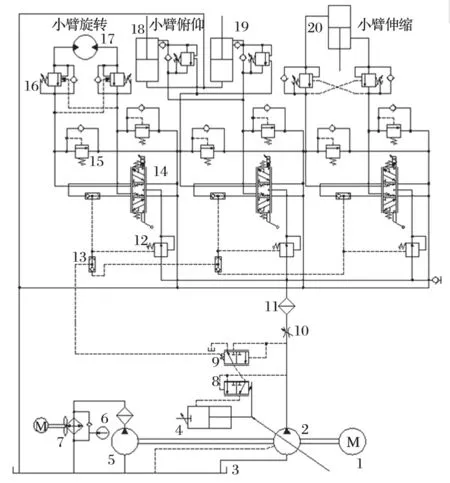

磨機換襯板機械臂包含小臂旋轉、小臂俯仰、小臂伸縮、抓具平擺、抓舉滾擺、抓舉俯仰 6 個自由度,前 3 個自由度用于軌跡控制,在此僅考慮機械臂中小臂的軌跡控制。所設計的磨機換襯板機械臂電液比例控制系統原理如圖 1 所示。

圖1 磨機換襯板機械臂電液比例控制系統原理Fig.1 Principle of electro-hydraulic proportional control system of manipulator of changing mill liner

磨機換襯板機械臂電液比例控制系統中,控制活塞 4 以及恒壓控制閥 8 和負載敏感閥 9 共同組成變量泵 2 斜盤傾角控制機構;冷卻器 7 用于冷卻油箱 3 中的油液;梭閥 13 用于檢測最高負載壓力并反饋給變量泵;比例換向閥 14 可通過對閥芯開度的調節實現對液壓執行元件的無極調速;定差減壓閥 12 用于保持閥14 進出口壓差恒定,避免負載波動干擾;過載溢流閥15 用于執行元件正反動作負載不同時充分補油;平衡閥 16 保持背壓,防止負載引起的失控現象。

磨機換襯板機械臂是一種復雜的工程機械,在其作業過程中往往需要幾個執行機構協同動作,因而采用負載敏感控制液壓系統,以各回路中最大外負載作用于變量泵調節機構,使得系統壓力總是與最高負載壓力相適應。由控制活塞 4 與恒壓控制閥 8 組成的機構,通過控制活塞桿位移來決定恒壓截止壓力,遏制變量泵輸出壓力的持續升高,使液壓系統在不超過其最大功率的條件下,最大限度地利用電動機的輸出功率,使液壓系統更加節能。

2 磨機換襯板機械臂逆運動學分析

磨機換襯板機械臂逆運動學分析是通過已知運動路徑起始點與終止點的位置坐標,求解各關節變量。根據逆運動學解算出各關節變量后,為了使機械臂多關節聯動的仿真能夠實現機械臂末端期望軌跡的控制,需要在路徑基礎上加上時間序列信息,對機械臂工作過程中的位移進行規劃,使機械臂各執行元件聯動時在指定時刻能夠到達特定的角度或位移,實現機械臂末端的控制目標[7-8]。

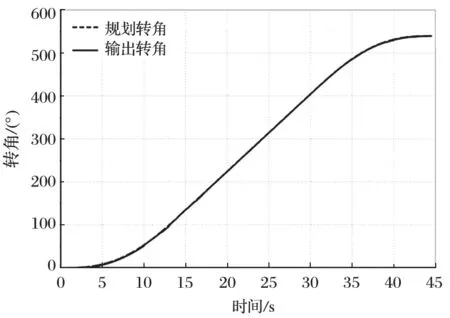

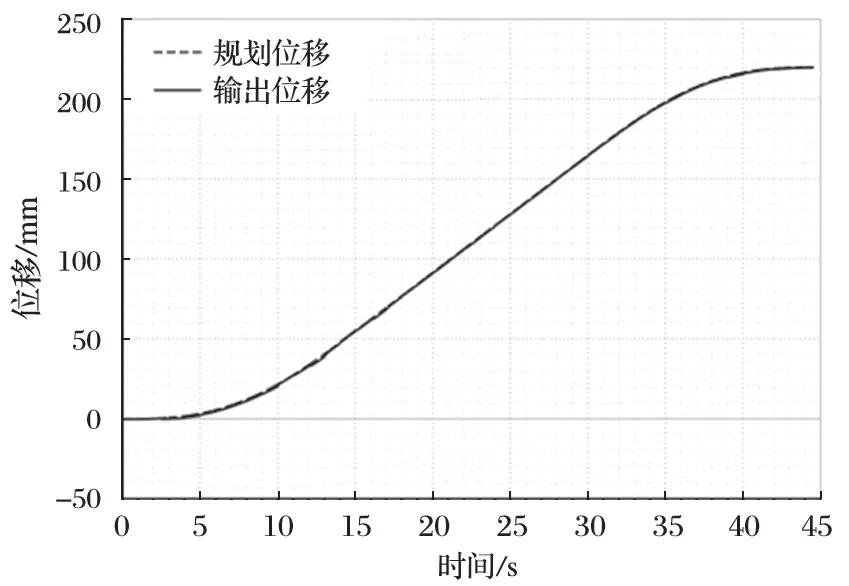

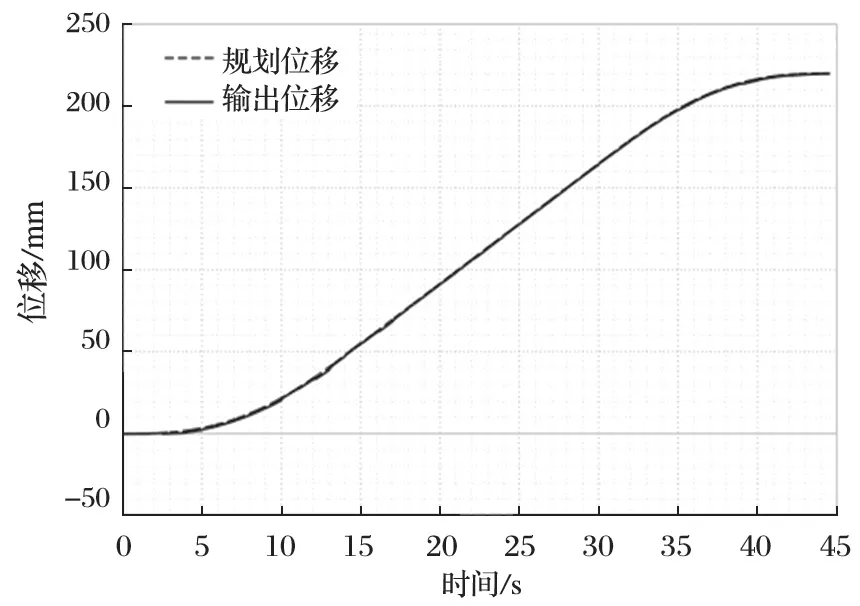

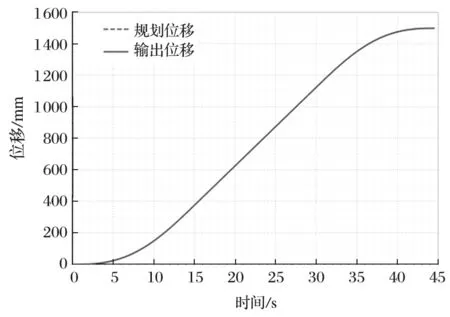

根據機械臂結構的幾何參數,采用幾何法將期望軌跡的未端坐標變換為機械臂各關節變量相對應的液壓執行元件輸出量。將計算出的執行元件輸出量的變化量作為仿真的指令輸入信號,執行元件的仿真輸出量作為檢測反饋信號,形成閉環控制,進而達到控制要求。所規劃的各執行元件位移-時間函數曲線如圖2 所示。

圖2 各執行元件軌跡規劃曲線Fig.2 Planned trajectory curve of various actuators

3 機械臂多關節聯動控制策略

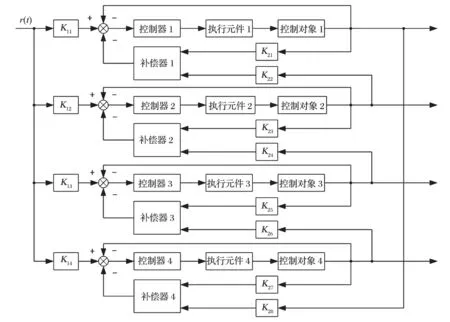

磨機換襯板機械臂多關節聯動時,各關節運動的控制對象,即液壓缸與液壓馬達要按照一定的速度協調運動,在相同時間內完成各自的動作,由此可知多關節聯動控制實質上屬于一種同步控制。故筆者選用環形耦合控制策略對磨機換襯板機械臂進行聯動控制,將模糊 PID 算法作為控制器,構建基于環形耦合控制策略的機械臂多關節同步控制結構,如圖3 所示。

圖3 環形耦合多關節同步控制系統結構Fig.3 Structure of ring coupling multi-joint synchronous control system

環形耦合控制策略考慮了系統中各執行元件輸出與系統指令間的跟蹤誤差,以及執行元件間的同步誤差,當任一執行元件輸出變動時,鄰近執行元件間產生同步誤差并進行反饋,致使所有執行元件間生成兩兩耦合關系,形成耦合環,保證每個執行元件都可獲得信息并進行調節。誤差補償模塊依照相鄰執行元件間的同步誤差進行補償,即使機械臂關節數目增加,補償器仍保持原定結構,可見這是一種合理的控制策略[9]。

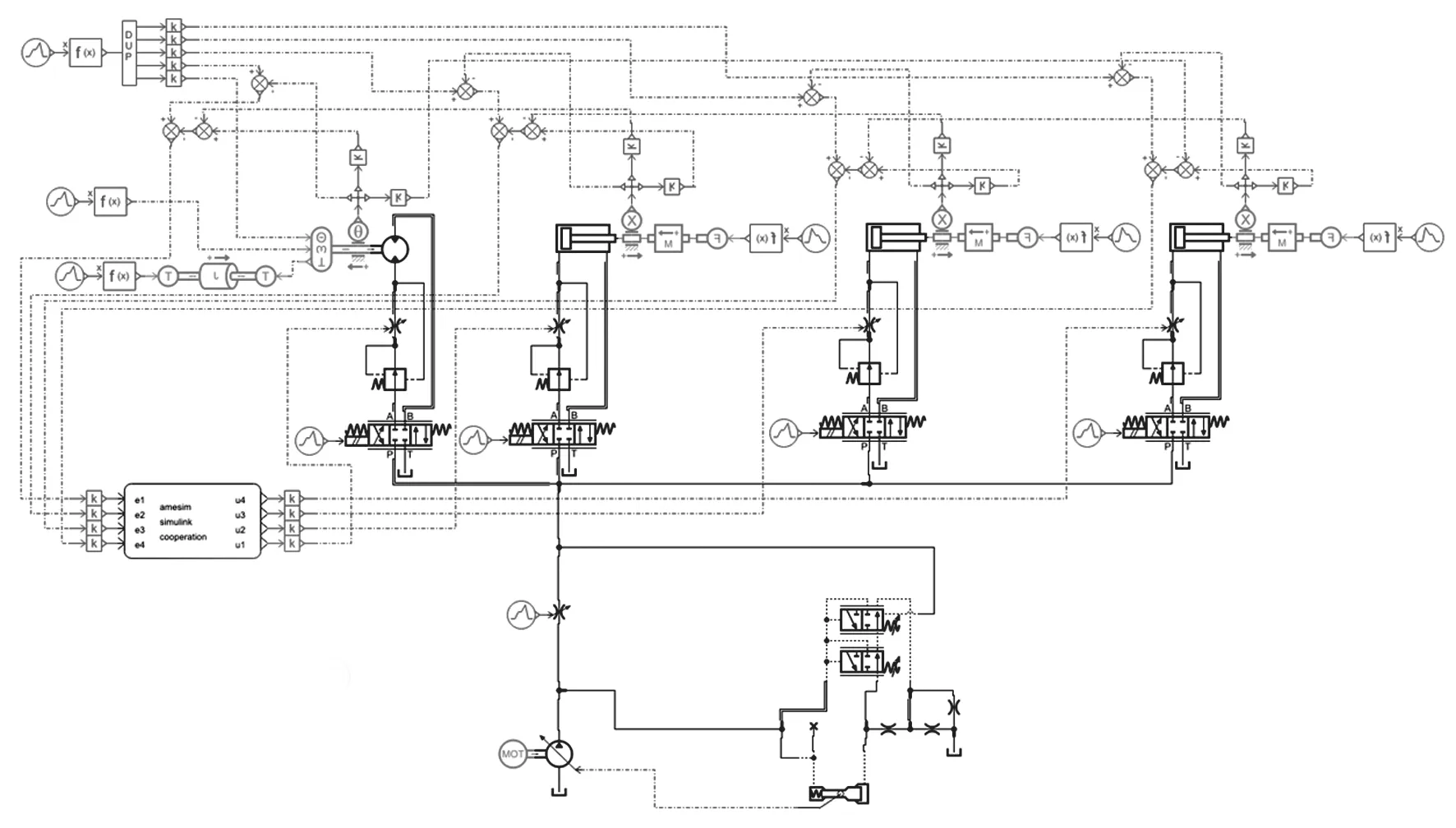

4 基于 AMESim 電液比例液壓系統建模

在 AMESim 環境下,根據液壓原理與耦合同步控制框圖搭建的電液比例系統聯合仿真模型如圖 4 所示。主要仿真參數設置如表 1 所列。

圖4 磨機換襯板機械臂電液比例系統聯合仿真模型Fig.4 Combined simulation model of electro-hydraulic proportional system of manipulator of changing mill liner

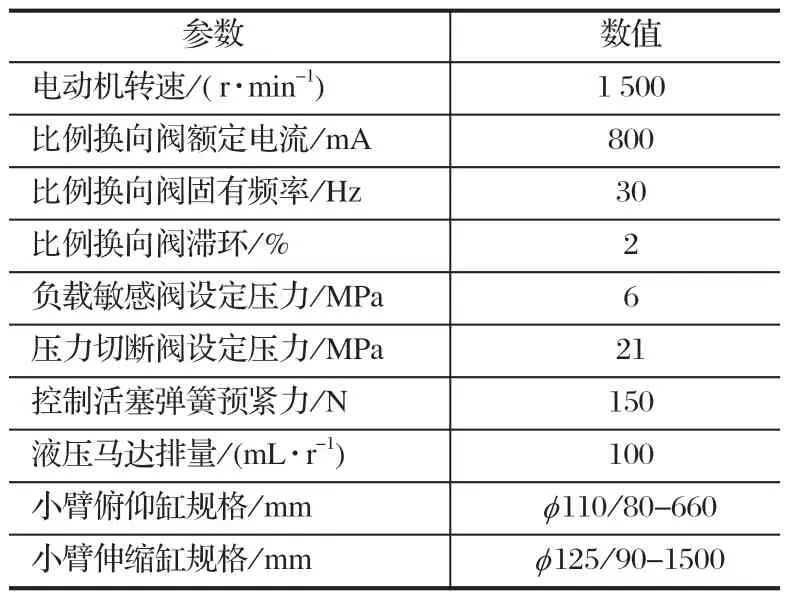

表1 AMESim 仿真主要參數Tab.1 Main parameters of AMESim simulation

5 系統聯合仿真及結果分析

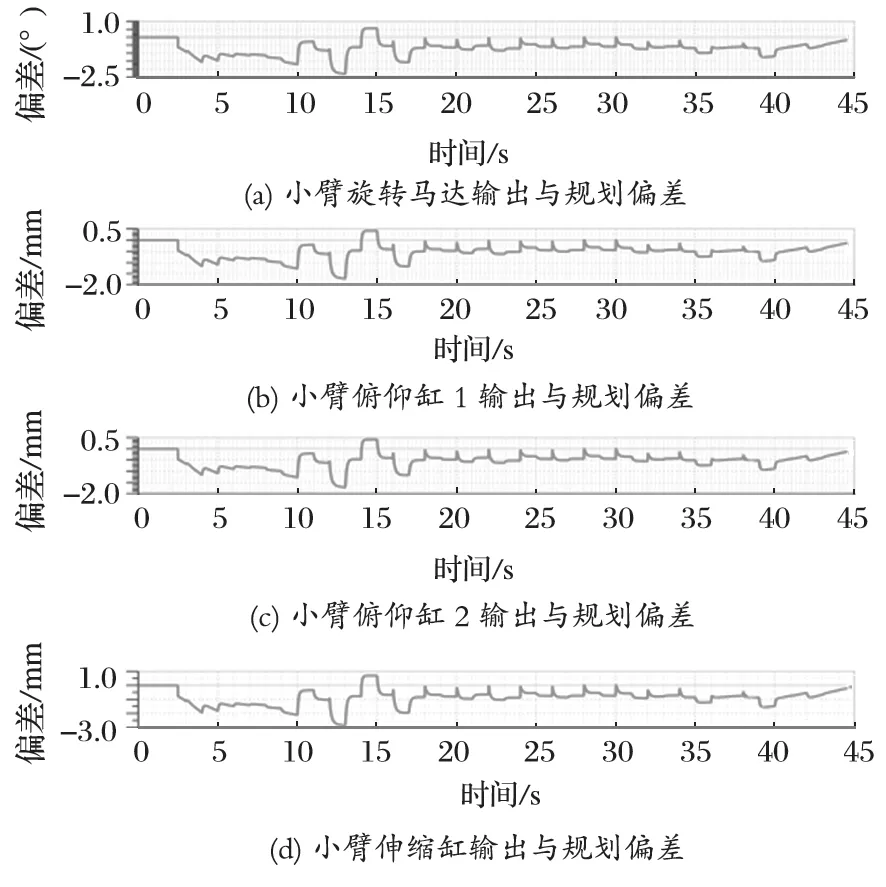

通過 Simulink 中的 S 函數建立聯合仿真數據交換接口,搭建并運行聯合仿真控制器模型,運行結束后返回 AMESim 操作界面,查看各個執行元件的速度,并將各執行元件的位移-時間曲線與規劃的位移-時間曲線進行比較,結果如圖 5~9 所示。

由圖 5~9 可知,馬達轉角最大偏差為 2.4°,小臂俯仰缸位移最大偏差為 1.8 mm,小臂伸縮缸位移最大偏差為 2.9 mm,完全符合礦山設備的使用需求。由此說明所設計的多關節聯動控制策略的有效性,能夠使機械臂執行元件的輸出符合預期規劃,進而保證重載機械臂末端的定位精度,滿足預期要求。

圖5 小臂旋轉馬達轉角曲線Fig.5 Angular curve of jib rotary motor

圖6 小臂俯仰缸 1 位移曲線Fig.6 Displacement curve of jib pitching cylinder 1

圖7 小臂俯仰缸 2 位移曲線Fig.7 Displacement curve of jib pitching cylinder 2

圖8 小臂伸縮缸位移曲線Fig.8 Displacement curve of jib telescopic cylinder

圖9 各執行元件輸出與規劃偏差Fig.9 Output and planned deviation of actuators

6 結論

設計了一套控制策略,用于實現對液壓重載機械臂的多關節聯動控制,以解決重載機械臂多關節聯動過程中運動平穩性低和定位精度差的問題。該控制器結構簡單,易于工程實現,通過 AMESim 與 Simulink的聯合仿真,證明該控制策略能夠有效提升液壓重載機械臂的運動平穩性,并且保證較高的定位精度,可為液壓重載機械臂多關節聯動控制提供參考。