自動化焊裝線的節拍設計與優化

張曉龍 馬立新 楊磊 李海南 魏國興 尚校

(一汽模具制造有限公司,長春 130013)

1 前言

節拍是汽車生產的一個關鍵要素,這是由現代汽車制造業所采用的準時化生產方式決定的。準時化生產(也稱拉動式生產)要求各生產工序在需要的時候生產需要的產品和需要的數量來供給下一工序,并盡一切可能實現零庫存。這就對生產線的節拍提出了嚴格要求,否則任何工序的遲緩都會造成整個生產線的停滯。

在焊裝生產線工藝規劃過程中,設計者首先會根據預定的生產綱領設定單節拍循環時間,并在確保不超過這一時間的前提下進行各生產工序的工藝規劃工作。同時,各工序節拍還需要與設定節拍盡可能接近,否則會出現設備閑置造成資源浪費。由于規劃過程中需要不斷對各工序的工藝、輔助操作、位置間距等進行調整,而這些都會導致工序節拍的變化,因此節拍分析和優化貫穿工藝規劃工作的始終。為能使各工序的理論計算循環時間盡可能接近實際,計算機模擬仿真已成為自動化焊裝生產線工藝規劃過程中不可或缺的技術手段。

2 自動線節拍設計的一般流程

工藝內容、布局位置等都對工序節拍有影響,因此自動化焊裝線節拍設計是與工藝規劃同步進行的。項目過程中,圍繞節拍設計和優化主要涉及規劃、仿真和結構設計3 類工作及技術人員。圖1所示為節拍設計流程。項目前期,規劃設計師根據年生產綱領確定單節拍循環時間,并據此對生產工藝進行布局、分配,形成初版工藝規劃方案,輸出給仿真設計師。仿真設計師根據初版工藝規劃方案進行計算機模擬驗證,并將結果反饋規劃設計師,以便其對方案中的超時工位或其它問題工位進行工藝、布局等的調整,之后再次進行仿真驗證,直至最優。仿真驗證通過后的方案經過工藝評審后交給結構設計師進行工裝結構設計,設計完成的工裝圖紙還需要經過仿真驗證,以便對結構或工藝進行修正,最終在滿足工藝節拍要求的前提下輸出節拍分析表,節拍設計過程完成。

圖1 節拍設計流程

2.1 循環時間的確定

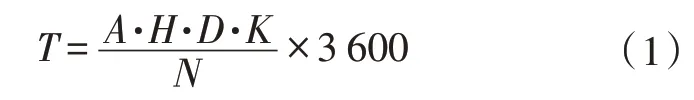

年生產綱領是指生產線的年產車數量,是計算單節拍循環時間的根本依據。此外,計算循環時間時還要考慮生產班次、年工作天數、生產線開動率等。生產線開動率是生產線各主要設備無故障概率的乘積,一般項目前期設備情況不確定,計算循環時間時可將生產線開動率記為85%或90%。循環時間計算如公式(1)所示。

式中,T為循環時間;A為單日班次;H為單班小時數;D為年工作天數;K為線體開動率;N為年生產綱領。

例如,生產線綱領為10 萬輛/年,單班工作8 h,每日雙班,年工作250 d,開動率記為85%,則根據公式(1)計算得循環時間為122.4 s。

除上述因素外,生產線的工藝輔助時間如焊鉗電極修磨、工裝切換等也對生產線的節拍有影響,一般可按發生頻率均攤到若干個循環時間,具體視生產要求而定。

2.2 工藝規劃中的節拍設計

在工藝規劃階段,設計者參考標準節拍表并結合自身經驗或其它參照進行工藝過程的初步規劃。標準節拍表對不同工藝和輔助的操作用時都有較詳細的規定,設計者根據具體情況選用,有時需要依照相關經驗進行一定程度的調整,表1 為標準節拍表示例。

表1 標準節拍表示例

白車身焊裝涉及的連接工藝復雜多樣,包括點焊、涂膠、弧焊、激光釬焊、壓合等。每1 種連接工藝所需時間不同,且同種連接工藝受設備、材料、介質等因素影響,在不同生產線、不同生產工位、不同零件上的工藝時間也不相同。但機器人完成各種連接工藝的循環時間均可看作機器人接近目標位置、工藝操作和返回原點3 部分時間的累加。比如點焊,機器人進行該工藝的過程包括接近首個焊點位置、點焊操作以及返回原點3 部分。再比如涂膠工藝,機器人的工作過程包括接近涂膠起點位置、涂膠操作和返回原點3 部分。所謂機器人的原點指機器人的初始狀態位置,對焊裝生產線來說,機器人的初始狀態為一固定姿態和位置,這是由程序設計等原因決定的。這里提到的點焊操作和涂膠操作是指1 臺機器人在單個節拍內進行的連續多處點焊或涂膠動作。設計者在進行節拍計算時,往往綜合考慮機器人動作軌跡的復雜程度以及設備運行速度等因素,預先設定工藝操作的平均時間。不同工藝操作平均時間的體現形式不同,點焊的平均時間體現為每焊接1 個點的平均用時,涂膠、弧焊和釬焊等的平均時間體現為每完成100 mm 工藝所需的時間等。工藝平均時間乘以節拍內工藝進行的次數,再加上機器人接近目標和返回原點的時間,即為單節拍內機器人的循環工作時間。此外,生產節拍內還包含零件傳輸等工藝輔助時間,工藝輔助時間與機器人循環時間共同決定節拍時間。

2.3 仿真驗證

工藝仿真驗證主要是指通過機仿真軟件模擬機器人或工裝的動作過程來驗證工藝可達性并可分析機器人進行相應工藝操作所需時間。圖2 為某仿真軟件的用戶界面。

圖2 某仿真軟件界面

在進行仿真驗證之前,需要在軟件中按照現實條件搭建虛擬生產線,對機器人及其它工裝設備的位置、所處環境及狀態等加以定義,然后進行工藝仿真驗證,從而達到與現實情況十分接近的驗證效果。利用仿真驗證不僅能得到單臺機器人完成規定動作所需的時間,還能通過生產線聯動仿真,在考慮機器人及其它設備在互相避讓、等待的前提下,得出生產線的整體節拍情況。機器人模擬仿真驗證是自動化焊裝生產線工藝規劃過程中不可或缺的技術手段。

3 自動線節拍優化

無論是在設計階段還是在生產線現場安裝調試階段,當需要對某個工序的節拍進行優化時,可借鑒工業工程中的“5W1H”提問技術和“ECRS 四原則”等程序分析方法。

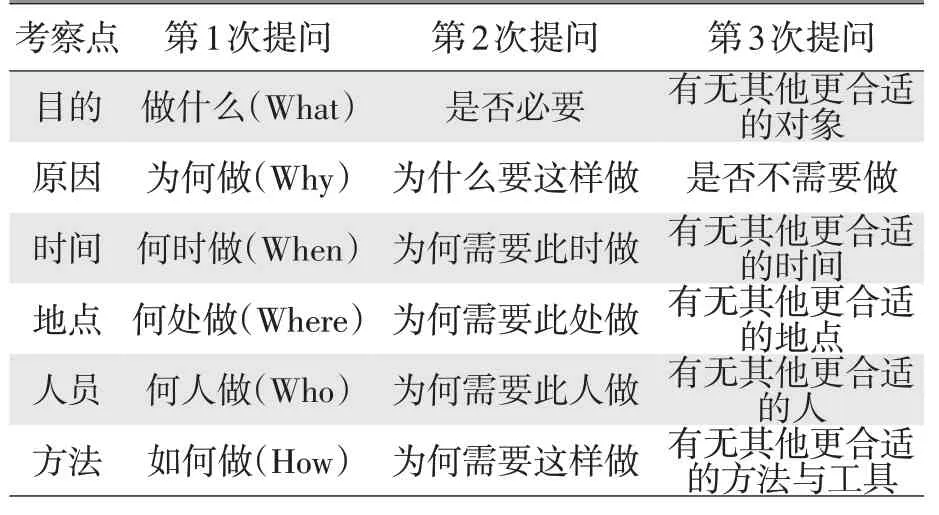

3.1 “5W1H”提問技術和“ECRS四原則”

“5W1H”提問技術(表2)是指對問題工序從目的、原因、時間、地點、人員(設備)、方法上進行提問,為了清楚地發現問題可以連續幾次提問,根據提問的答案,弄清問題所在,并進一步探討改進的可能性。如果問題發生在現場調試階段,可先實測各工作過程所需時間,再通過對照設計輸出的節拍分析表找出超出預期時間的工作過程,從而快速找到問題出現的位置及原因等。

表2 5W1H提問技術

問題改進時通常遵循“ECRS 四原則”。

a.E(Eliminate),即取消。對不必要的動作過程予以取消;

b.C(Combine),即合并。通過合并一些動作或使一些不同設備的動作同步進行來達到省時的目的;

c.R(Rearrange),即重排。根據“何人、何事、何時”3 提問進行動作順序重排,使動作順序達到最佳狀態;

d.S(Simple),即簡化。考慮采用更簡單、快捷的方法來完成動作,如通過增加輔助工具等措施簡化動作過程,提高效率。

3.2 焊裝常用優化選項

以下列舉5 種焊裝規劃設計及調試過程中常用的節拍優化方法。

a.調整工藝分配,通過將節拍較慢工位的工藝操作轉移到節拍寬松的工位來使之滿足規定節拍;

b.優化機器人路徑,減少機器人不必要的行程或者調整動作的先后順序達到省時的目的;

c.縮短設備等待時間,例如通過減少不同機器人操作的相互等待時間;

d.加快工裝夾具動作速率,夾具的夾緊和打開由氣缸驅動,而氣缸動作的快慢與壓縮空氣流量有關,通過加大壓縮空氣流量可使氣缸動作加快。但要注意,壓縮空氣流量不宜過大,否則夾具動作時容易產生噪音或造成零件、氣缸等損壞;

e.優化工裝時序,在工藝、空間等允許時,通過使先后進行的動作同步進行等方法可達到省時的目標。

焊裝設計和調試過程中可應用的節拍優化方法有很多,此處不一一列舉。在條件允許時,也可通過參考相類似的成功案例來獲取優化的方法。

4 人工操作工位的節拍

自動化的焊裝生產線仍然少不了人的參與,例如一些上料、返修工位仍以人工操作為主。與自動工位不同,人工操作工位的節拍難以通過計算機模擬來計算和優化,這時可以借助“MTMAUS”和“動作經濟的4 條基本原則”。

4.1 “MTM-AUS”

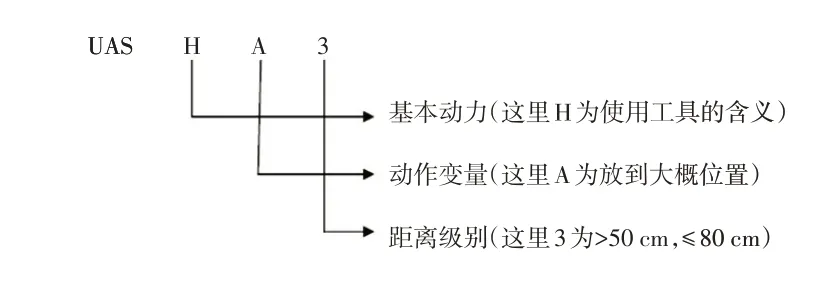

“MTM-UAS”是方法時間衡量通用分析系統的英文簡稱,是方法時間衡量(MTM)的通用版和簡化版。“MTM-UAS”分析系統定義了8 項基礎動作,并給每項基礎動作按照不同的距離、難度等設定了標準時間,這8項基本動作包含取放(A)、放置(P)、使用輔助工具(H)、啟動操作(B)、動作周期(Z)、身體控制(K)、勢力控制(VA)以及操作時間(PT),實際生產操作可看作基礎動作的連續組合。在MTMUAS分析系統中,符號是由2個希臘字母組成,有需要時還會在后面增加一個數字,如圖3所示。

圖3 UAS分析符號表達示例

圖4 為某操作過程MTM-UAS 分析展示。

圖4 MTM-UAS分析示例

4.2 動作經濟的4條基本原則

動作經濟原則是更好地改善動作的原則,是工業工程領域的重要原則之一,不僅有助于人工操作的節拍優化,還有助于改善人機工程、提高工作效率等。這4 條基本原則如下:

a.減少動作的數量;

b.雙手同時進行動作;

c.縮短動作的距離;

d.輕松動作。

一些外資或合資車企在焊裝線的方案規劃和安裝調試2 個階段會進行2 次專門的工業工程審核,通過對模擬操作過程或現場實際操作過程進行錄像和分析來核算生產線操作者工作負荷等。此種方法有助于提高勞動生產效率和優化人力資源配置,值得自主車企借鑒。

5 結束語

在當前的汽車流水線式生產中,各生產工序工藝時間基本恒定,工藝輔助操作如零件傳輸、工具切換等時間基本不變。但隨著汽車柔性化生產的進一步發展,離散島或矩陣式生產布局方式逐漸推廣應用。在這種生產過程中,不同工藝、不同類型零件的生產在各個生產島之間互相穿插進行,工藝路線和工藝內容等都不再固定。新的生產布局方式將會對焊裝生產的節拍設計和優化方法提出新的要求,需要我們進一步探索和實踐。