一種可移動自動掛紗裝置的研制

曹長昕,羅維平*,2,賈樹林

(1. 武漢紡織大學 機械工程與自動化學院,湖北 武漢 430200;2. 湖北省數字化紡織裝備重點實驗室,湖北 武漢 430200)

近年來,中國的科技技術飛速發展,也隨之帶動紡織行業的快速進步。但目前大多數工廠依舊采用人工掛紗模式,使用人力搬運紗筒,人工操作帶來以下缺點:(1)掛紗效率低下,無法形成搬紗、掛紗一體化,且需要消耗大量人力,影響后續工序,大大延緩工作進程[1];(2)存在高度較高的掛桿,具有一定的安全隱患[2]。目前,少數工廠開始采用大型機械臂進行掛紗,減少了人力消耗,掛紗電氣化,提高掛紗效率,降低了安全隱患,但大型機械臂的缺點也很明顯:(1)本體質量較大,占地面積大,縮小了工廠使用的有效空間,增加了生產成本;(2)大型機械臂本身價格高昂,提高了制造成本。

本文所研制的可移動自動掛紗裝置,大大節省占地空間與人力消耗,降低成本,并將掛紗系統化,提高生產效率,實現了自動掛紗功能。

1 自動掛紗裝置結構組成

1.1 移動裝置

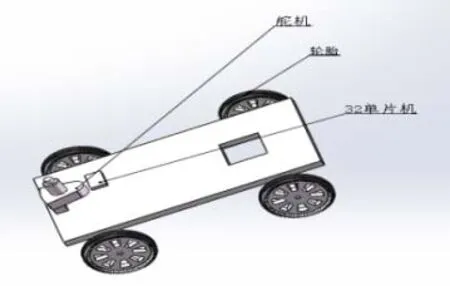

自動掛紗的移動裝置如圖1所示,考慮到使用AGV小車的成本問題,采用成本較低,裝置簡便的舵機小車作為底盤。使用舵機控制前輪轉向,舵機選取型號為SZW-C5,連接12-24V直流電源,支持標準舵機控制信號即PWM脈沖1-2MS信號控制,根據電源輸入,扭矩在539N/cm-1078N/cm之間,角速度區間為0.12s/60°-0.24s/60°。相對于市面上其他舵機,存在以下優點:

(1)結構上使用鋼制旋轉齒輪,齒輪間隙合理,將磨損降至最低[3];

(2)采用有刷555電機驅動,耐用性高,整體易維護,壽命長;

(3)減速箱結構簡單,便于安裝[4];

(4)驅動采用數字電路,反應靈敏,行程大;

(5)過載不會損壞電路,去掉超載部分即可正常工作;

(6)低功耗,高轉速且噪聲低。

整體控制器采用STM32F429單片機,32系列單片機基于高性能、低成本、低功耗的ARM Cortex-M3內核,相對于傳統的51系列單片機來說,地址空間達到4GB,儲存器空間更大,外設較多,且操作系統更為全面,更適合成為本次整體裝置的控制器[5]。

1.2 旋轉裝置

圖1 自動掛紗移動裝置

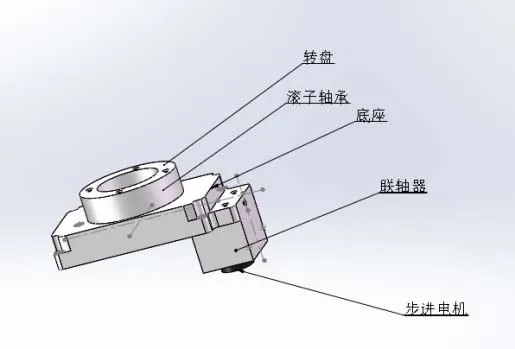

圖2 旋轉裝置

自動掛紗裝置的旋轉裝置如圖 2所示,該裝置由步進電機、聯軸器以及交叉滾子軸承等組成[6]。采用步進電機驅動[7],根據負載重量為24kg,選擇轉矩為12N的86步進電機;考慮到旋轉精度問題,減速比不宜過大,選擇30;考慮機械效率,輸出扭矩大約為288N/M。根據產品需求以及電機型號,采用DMA860H電機驅動器,相對于其他驅動器,具有高穩定、低噪聲、減少電機發熱的優點,通過電機驅動器,實現角度調整自動化[8];通過聯軸器將步進電機與傳動件相連,排除空間和加工形位誤差;使用交叉滾子軸承[9]代替傳統蝸輪蝸桿結構,解決了蝸輪蝸桿因長時間的磨損導致精度降低的問題[10],而體積小巧這一優點,大大提高了中空旋轉平臺的空間合理性,減少占地面積,降低成本。整體實現帶動掛紗裝置進行旋轉的功能,具有高剛性、高精度、高負載且體積較小的優點。

1.3 掛紗裝置

掛紗裝置如圖 3所示,考慮到紗筒在水平方向以及豎直方向上的移動,采用兩個相同型號的直線滑臺[11]組成X-Y型,使紗筒在水平與豎直方向上有足夠的位移。水平直線滑臺整體機身長為100cm,有效行程為80cm,負責水平方向的移動;豎直直線滑臺整體機身長為 130cm,有效行程為 110cm,負責豎直方向上的移動,兩者通過水平滑塊進行連接。考慮到紗筒質量為 10-15kg,采用適合高負載的57步進電機,57步進電機每轉步數控制滑塊移動速率,而57步進電機由32單片機連接DM542驅動器進行控制,通過撥動DM542電機驅動器上的SW5-8撥碼開關控制驅動器的步數。由于紗線整體易破且顏色為白色,所以支撐桿選取如圖3所示形狀,而不選用兩邊夾持的方式,既能保護紗線,又能節省空間,降低成本。支撐桿完全固定于豎直滑臺滑塊上,整體長 40cm,保證完全穿過紗筒,橫切面為4cm*4cm的正方形,保證不碰到掛桿,通過水平滑塊與豎直滑塊聯動,完成提紗、掛紗的工作。

圖3 掛紗裝置

2 自動掛紗機工作原理

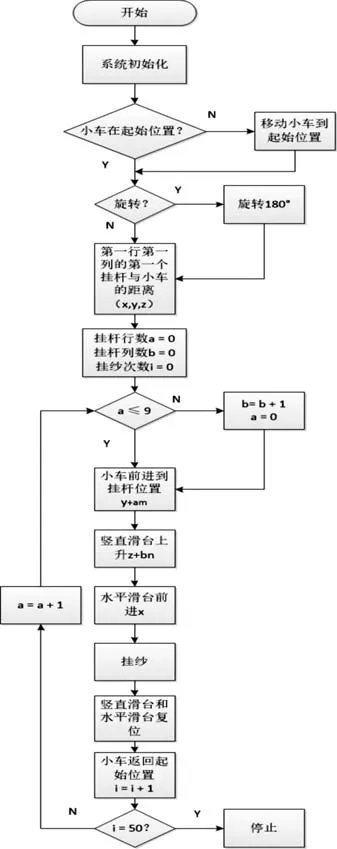

自動掛紗機工作流程如圖4所示,分為小車移動、平臺旋轉、直線滑臺掛紗、滑臺與小車復位四大部分,其詳細工作原理如下:

(1)系統初始化;

(2)確認小車當前所在位置是否為起始位置,不是的話,將小車移動到起始位置;

(3)確認是否需要轉向,需要轉向則旋轉平臺進行水平180°轉向;

(4)由于工廠內的一組掛桿呈5×10點陣式有規律排列,所以以小車兩個滑臺連接處為原點,計算三維空間中第一行第一列第一個的掛桿到原點的各個軸上的距離(X,Y,Z);

(5)小車向前移動Y+a*m米,到達掛桿位置(m為掛桿列與列之間的距離,a第一次取0);

(6)豎直滑臺上升Z+b*n米,當支撐桿與掛桿平行時,停止移動(n為掛桿行與行之間的距離,b第一次取0);

(7)水平滑臺前進 X米,慢慢使支撐桿與紗筒穿過掛桿;

(8)執行掛紗操作:豎直滑臺下降一小段距離,使紗筒完全懸掛于掛桿上,并使支撐桿完全脫離紗筒,不與掛桿與紗筒接觸;

(9)水平滑臺后退,豎直滑臺下降,滑臺進行復位操作;

(10)小車后退,返回到起始位置;

(11)返回操作5,a取1,執行操作6-11后再次返回操作5,a取2...,a依次取值1-9;

(12)a取9后執行操作6-11完畢后,a再次取0,b取1,再次執行操作5-12,b依次取值1-4;

(13)掛紗操作執行50次后,停止工作。

需要說明的是,圖4中一組掛桿為5×10點陣式排列,5行10列,共50個掛桿。列與列之間相距m,行與行之間相距n。

圖4 掛紗流程圖

3 測試與分析

根據設計整體需求,對小車距離、掛桿高度、紗筒質量三個方面進行測試,觀察改變這三者之后對結果的影響。

3.1 改變小車距離

表1 小車距離測試

如表1所示,將小車和掛桿之間的距離依次設置為3、4、5m后,測試結果為小車平均速率約為0.5m/s,距離越短,小車速率越高;距離增加之后,小車速率略微下降,但基本接近0.5m/s。

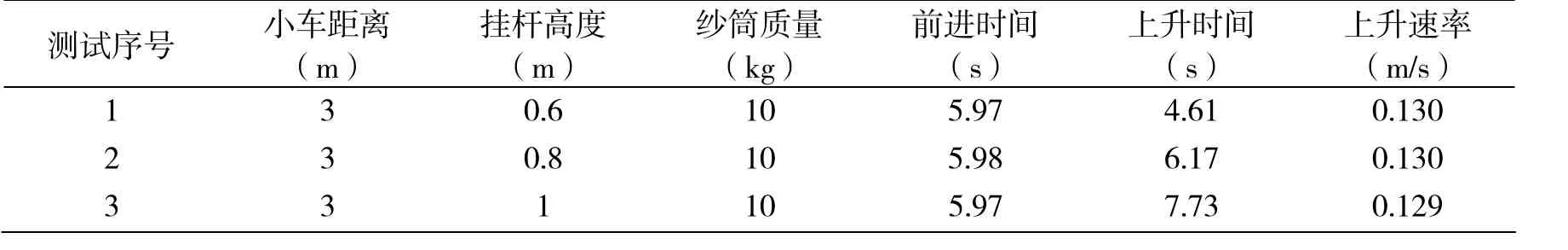

3.2 改變掛桿高度

如表2所示,將掛桿高度依次設置為0.6、0.8、1m后,測試結果為豎直滑臺平均速率約為0.130m/s,結果顯示,當高度增加后,滑塊速率略微降低,基本符合要求。

表2 掛桿高度測試

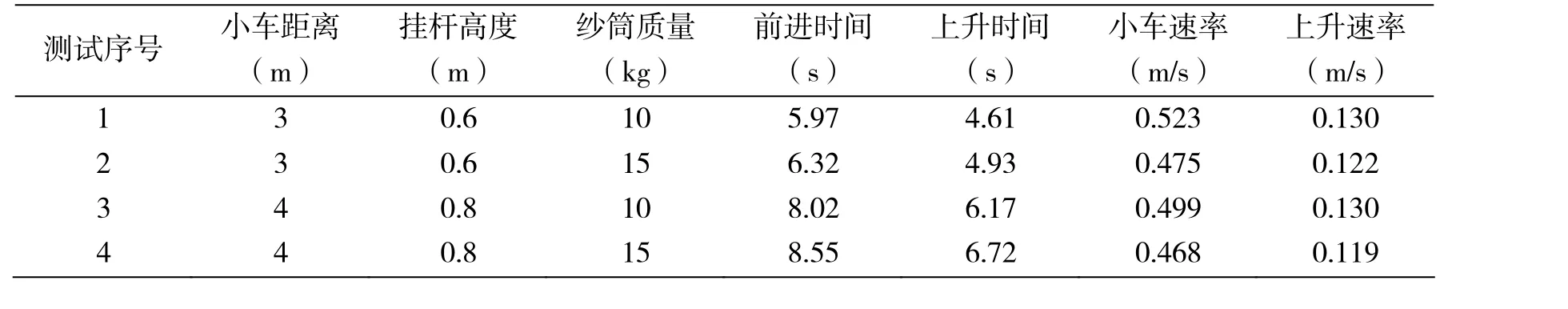

3.3 改變紗筒質量

表3 紗筒質量測試

如表3所示,將紗筒質量依次設置為10kg、15kg后,測試結果表明,加重紗筒質量,小車前進時間與滑塊上升時間都有所增加,并且小車前進速率與滑塊上升速率都有所下降。

4 總結

本文設計了一種基于STM32F429控制器的自動掛紗機,通過將舵機小車、旋轉平臺、直線滑臺進行組合,對多個電機進行使用,可以成功實現由該裝置進行機械掛紗。整個過程基本實現自動化,成功降低大量人工成本,同時解決了人工掛紗中存在的安全隱患問題與大型機械臂掛紗存在的壓縮生產空間以及價格高昂問題,掛紗成功率達到90%以上,穩定可靠。