超聲紅外熱成像技術在航空發動機葉片裂紋的對比研究

習小文,蘇清風,袁雅妮,江海軍,陳 力,魏益兵

〈紅外應用〉

超聲紅外熱成像技術在航空發動機葉片裂紋的對比研究

習小文1,蘇清風1,袁雅妮1,江海軍2,陳 力2,魏益兵2

(1. 中國南方航空工業有限公司,湖南 株洲 412002;2. 南京諾威爾光電系統有限公司,江蘇 南京 210046)

由于航空發動機葉片具有復雜的曲面結構,對服役過程中形成的微小裂紋檢測帶來了困難,文中采用超聲紅外熱成像技術對航空發動機葉片裂紋實施檢測,開展了超聲紅外熱成像技術研究,搭建了超聲紅外熱成像實驗平臺,并對實際服役過程中產生裂紋的航空發動機工作葉片進行檢測。超聲紅外熱成像結果與滲透檢測、金相檢測進行了對比;實驗結果表明,對于該航空發動機工作葉片,超聲紅外熱成像技術可以檢測出2個裂紋缺陷、1個開口缺陷,采用滲透檢測僅檢測出1個裂紋缺陷,采用金相顯微鏡檢測發現2個裂紋缺陷,寬度分別約為15mm、0.5mm,與超聲紅外熱成像檢測結果一致。對比結果表明超聲紅外熱成像技術可以有效檢測出航空發動機復雜曲面的葉片裂紋缺陷。

超聲紅外熱成像;滲透檢測;金相檢測;裂紋檢測

0 引言

航空發動機是航空飛行器中的核心部分,它的機械結構異常復雜,其可以產生足夠動力支持航空飛行器的正常運行。航空發動機的正常運轉將直接決定航空飛行器的可靠性和安全性,影響了航空飛行器的飛行安全[1-2]。航空發動機葉片正常工作對整個航空飛行器的飛行安全非常關鍵,在生產和服役過程中一直都需要對其進行檢測和監測。作為航空發動機的重要組成部分,航空發動機長期在高溫、高壓、缺氧的惡劣環境下,在高頻率振動、高溫、高壓的共同作用下,發動機葉片的結構強度和振動問題比較明顯,容易導致葉片出現裂紋甚至是斷裂情況。葉片裂紋根據斷裂力學理論,處于擴展區域的裂紋將呈現指數形式的擴展,微小裂紋的危害將很快顯現出來[3]。因此針對航空發動機的葉片檢測顯得尤為重要,不僅可以對葉片裂紋的狀態進行判斷,也可以對航空發動機的安全進行評估[4]。

目前對航空發動機葉片裂紋的檢測主要為兩大類:破壞性檢測方法和非破壞性檢測方法。破壞性檢測方法是指通過破壞葉片樣品進行微晶分析;非破壞性方法是指采用無損檢測方式對葉片樣品進行檢測,不破壞葉片表面結構,采用常見的物理或者化學方法對葉片進行無損檢測,敲擊法、磁粉檢測、孔探儀、滲透檢測、超聲檢測等[5-9]。敲擊法對發動機葉片進行敲擊,根據聲音判斷葉片是否存在裂紋,但該方式需要豐富的經驗,并且容易誤判或者漏檢;磁粉檢測根據試件表面磁力線局部異常產生磁場吸附磁粉,在特殊光照下形成磁痕從而檢測出缺陷,但該檢測方式需要消磁和清理檢測區域,響應速度慢、檢測效率低;滲透檢測主要采用熒光等滲透劑噴灑在試件表面,通過紫外燈檢測出樣品表面裂紋,滲透檢測過程中不僅需要噴灑熒光劑,還需要同時施加顯影劑;磁粉檢測過程中需要消磁和清理被測區域,響應速度慢、耗時長、不適合現場批量檢測[5-7]。超聲檢測利用超聲波在試件內部傳播,遇到聲阻抗不同的界面發生反射、折射,對接收到的反射波進行分析來檢測缺陷,但對于葉片類異形曲面結構,由于超聲波在試件內部傳播異常復雜,難以有效把握超聲波傳播規律,因而難于應用到實際檢測中[10]。

超聲紅外熱成像技術作為一種新型的紅外檢測技術,結合了超聲激勵和紅外熱成像技術,采用主動熱激勵方式對試件內部進行熱激勵[11-12],;超聲激勵為體加熱方式,相對于脈沖紅外熱成像技術的面加熱方式,體加熱方式可以多維度區域加熱,同時超聲激勵屬于選擇性激勵,僅在缺陷區域產生溫升,非缺陷區域不產生溫升,能更有效避免周圍熱波信號的干擾,從而超聲激勵方式能更有效地檢測試件內微小裂紋[13-14]。目前在西方先進工業國家已經成功地應用在航天航空領域的關鍵金屬部件的裂紋缺陷檢測[15-16],如發動機的葉片等。

1 基本原理

該技術主要是利用高功率超聲波作為熱激勵源,超聲波在試件內部傳播引起內部裂紋摩擦生熱、塑性變形、熱彈效應等產生熱量而引起試件缺陷區域局部溫升,局部溫升由于三維熱擴散效應,溫升區域熱量從缺陷區域傳遞到試件表面,通過紅外熱像儀采集試件表面連續變化的溫度信息,超聲紅外熱成像技術原理示意圖如圖1所示,主要包括紅外熱像儀、超聲激勵裝置、圖像處理和控制系統。最終根據采集到試件表面溫度信號可以分析出試件內部缺陷的信息,從而可以實現試件內部缺陷信息的檢測。

圖1 超聲紅外熱成像技術原理示意圖

與其他激勵方式紅外熱成像技術相比,超聲激勵紅外熱成像技術具有如下特點:一是超聲激勵不需要考慮熱激勵均勻性,屬于選擇性激勵方式,僅對裂紋缺陷區域產生溫升,對非缺陷區域基本不產生溫升;二是對復雜形狀的試件依然可以取得較好的檢測效果,不需要試件表面基本處于同一平面;三是超聲激勵屬于試件內部激勵,相對于表面激勵方式,熱波傳遞到試件表面時間更短,更適合于檢測出內部微小裂紋。

超聲紅外熱成像技術對于航空發動機葉片內部裂紋比較有效,特別是對于葉片微小裂紋,裂紋更容易在超聲激勵作用下摩擦發熱,由于三維熱擴散,發熱區域比實際裂紋區域要大,這將有助于微小裂紋的檢測,而這種內部微小裂紋用其他方法難于有效檢測。

2 實驗驗證

2.1 實驗平臺系統

超聲紅外熱成像實驗平臺系統實物如圖2所示,系統主要由超聲激勵源、超聲發射器、超聲槍、信號發生器、紅外熱像儀、結構支架、激光測振儀、計算機等組成。其中超聲激勵源包括超聲驅動器、超聲換能器及變幅桿等。激光測振儀主要用于測量試件表面振動信號,用于表征超聲信號是否正常耦合進試件,信號發生器主要用于確保超聲激勵和紅外熱像儀采集之間的同步,以利于紅外圖像信號的處理和分析。紅外熱像儀正對航空發動機葉片試件,確保試件在紅外熱像儀視場中央,采集圖像過程中不能移動葉片試件。計算機系統主要用于控制預緊力大小、熱像儀采集時間、超聲激勵與采集同步、紅外圖像處理。

圖2 超聲紅外熱成像技術實驗平臺

為了保證超聲波能有效耦合進試件,需要超聲槍頭壓在試件上,同時施加一定的預緊力,預緊力的大小需要通過壓力傳感器實時測量,從而能負反饋控制預緊力的大小。

超聲槍的激勵頻率為20kHz,激勵功率為800W,超聲激勵時間可設為200ms~10s,預緊力可設為0~2000N,紅外熱像儀為FLIR公司生產的FLIR SC3000制冷熱像儀,等效噪聲溫差(noise equivalent temperature difference, NETD)低于20mK,探測波長范圍8~9mm,分辨率為320×240,采集幀頻50Hz。

2.2 航空發動機葉片

航空發動機葉片分為工作葉片和導向葉片,工作葉片稱為轉子葉片,導向葉片稱為靜子葉片,工作葉片位于導向葉片后方位置,如圖3所示。工作葉片需要承受較大的氣流速度,因而工作葉片葉身厚,沿著葉高的截面變化相對明顯,葉尖部分常常帶有特殊構造,采用耐高溫的鎳基合金,在高溫下有高的抗氧化和抗熱腐蝕的能力,工作葉片的異形構造特性和表面涂層給實際檢測帶來了很大困難。

圖3 航空發動機工作葉片光學圖像

3 實驗結果對比

為了驗證超聲紅外熱成像檢測效果,開展對比研究,分別采用滲透檢測和金相技術對試件進行檢測。

3.1 超聲紅外熱成像結果

采用超聲紅外熱成像技術對航空發動機工作葉片進行檢測,實驗中參數設置如下:超聲激勵時間設置為600ms,超聲激勵預緊力設置為200N,幅值輸出設置100%,采集頻率為50Hz,采集時間3s,采集幀數為150幀。選取采集序列中的6幀圖像,如圖4所示,0s時刻為超聲激勵前圖像,是采集前背景圖像,圖4中可以看出,缺陷從無到有、從逐漸變亮到逐漸變暗的過程,在超聲激勵過程中由于缺陷區域摩擦生熱導致溫度升高,超聲激勵結束后通過熱傳導效應傳熱至試件表面,熱傳導過程中會向三維方向擴散,熱波在傳播中會逐漸衰減,物理表現出熱波強度逐漸減小、熱波面積逐漸增大;在紅外圖像中表現出亮斑區域逐漸擴大并逐漸消失的過程。

圖4 超聲紅外熱成像不同時刻檢測圖像

超聲激勵前背景圖像為溫度平衡基本處于穩態的過程,葉片表面溫度基本一致,看不出缺陷信息,超聲激勵后有缺陷區域開始溫升,0.5s時刻亮斑區域較小,0.86s時刻亮斑區域增大,1.2s時刻亮斑區域增至最大,之后時刻亮斑區域強度逐漸變暗至消失。

從不同時刻檢測到的序列圖像中可以看出,該航空發動機工作葉片存在3個缺陷區域,提取3個缺陷區域的信息,得到缺陷標注圖像,3個缺陷區域分別為①、②、③號缺陷,如圖5所示。

圖5 超聲紅外熱成像檢測缺陷標注圖像

3.2 滲透檢測結果

滲透檢測是將一種熒光的滲透涂覆劑涂在試件表面,在毛細管現象的作用下,熒光滲透劑滲入表面開口的缺陷區域;然后去除試件表面多余的熒光滲透液;最后在試件表面噴上一層顯像劑,同樣在毛細管作用下,顯像劑將缺陷區域的熒光滲透液回滲到顯像劑中,在一定的光源下熒光滲透痕跡被顯示,從而檢測出缺陷,但滲透檢測只能用于檢測致密性試件且只能檢測表面開口裂紋。

滲透檢測結果如圖6所示,在葉片進氣靠近葉尖位置看到1處裂紋,裂紋長度約1.5mm,對應于超聲紅外熱成像檢測結果的缺陷①。

圖6 滲透檢測結果

3.3 金相檢測結果

為了驗證超聲紅外熱成像技術檢測到的3個缺陷具體信息,采用金相顯微鏡對缺陷區域進行放大顯示。

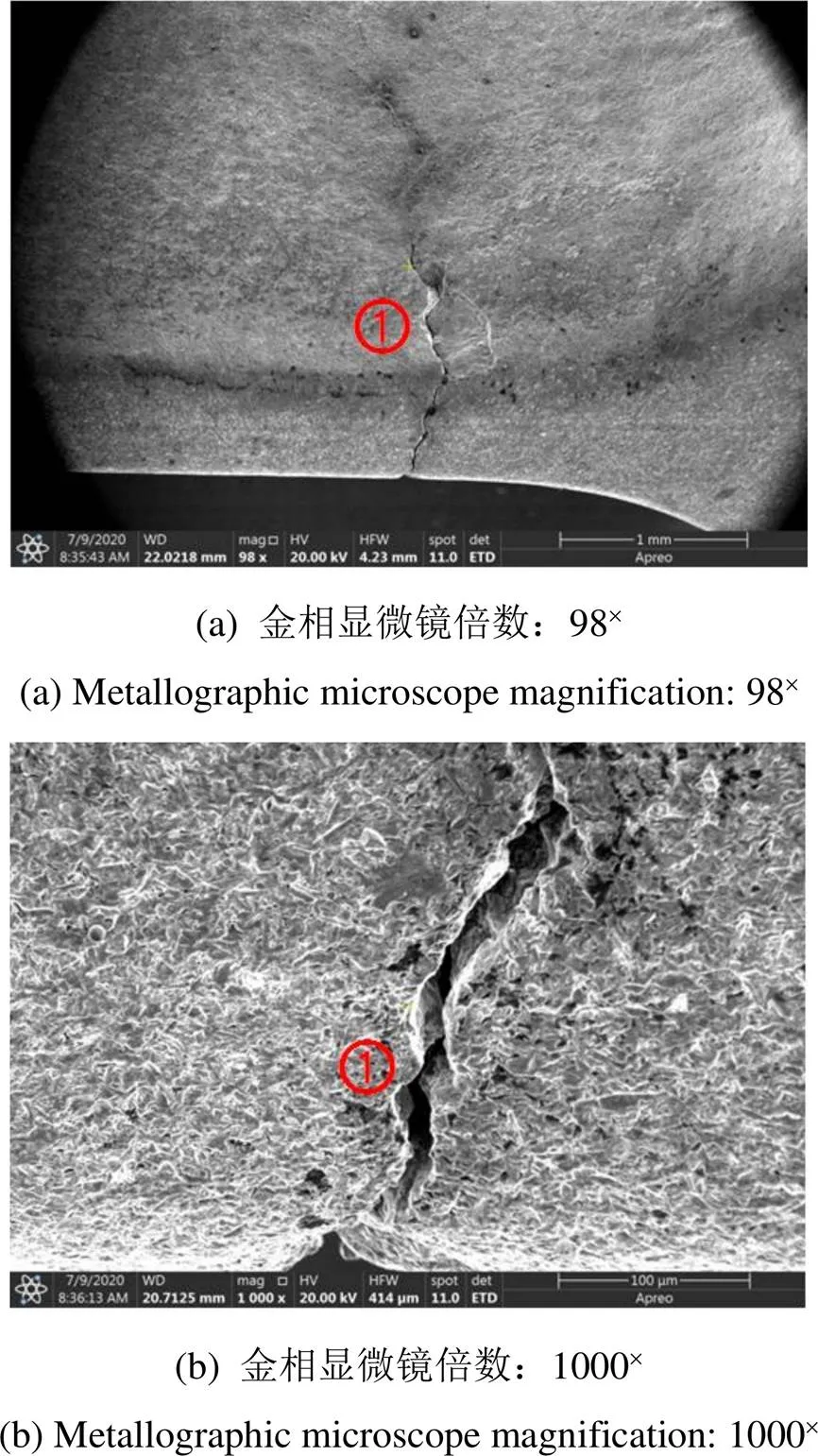

缺陷①金相顯微鏡放大圖像結果如圖7所示,圖7(a)顯示的是98′放大圖像,圖7(b)顯示的是1000′放大圖像,從兩個放大倍數的顯微圖像中都可以明顯看到有裂紋,從圖7(b)中可以測量得到裂紋的寬度大致為15mm。

圖7 缺陷①金相顯微鏡放大圖像

缺陷②金相顯微鏡放大圖像結果如圖8所示,圖8(a)顯示的是98′放大圖像,圖8(b)顯示的是5000′放大圖像,圖8(a)顯微圖像中無法看到缺陷裂紋圖像,從圖8(b)顯微圖像像中可以明顯看到有一裂紋缺陷,從圖8(b)中可以測量得到裂紋的寬度大致為0.5mm。

圖8 缺陷②金相顯微鏡放大圖像

從可見光圖像可以看到缺陷③為開口缺陷,如圖9所示。

圖9 缺陷③光學圖像

3.4 結果對比分析

對于圖3所示的航空發動機工作葉片,超聲紅外熱成像技術檢測出了3個缺陷,缺陷編號分別是①、②、③,采用滲透檢測,以熒光劑作為滲透液,僅檢測出缺陷編號①的一處缺陷,采用金相顯微鏡對缺陷編號為①、②的缺陷放大,可以很清晰看到缺陷①處裂紋寬度約為15mm,缺陷②處裂紋寬度約為0.5mm,缺陷③從可見光圖像觀察可以明顯看到有一開口缺陷。對于滲透檢測的最小寬度裂紋,在理想情況下,側壁絕對光滑、長寬比大于1、深寬比大于1的開口裂紋,理論上可以檢測出0.1mm寬度的缺陷裂紋。由于實際裂紋與理論上的裂紋存在差異,實際上的裂紋不會是理想中筆直的形狀,且實際檢測過程中存在外界條件、滲透液物理性能、滲透液化學性能、著色強度等干擾因素,因而采用滲透檢測無法檢測出約為0.5mm寬度的缺陷②裂紋缺陷,但可檢測出約為15mm寬度缺陷①裂紋缺陷。對于超聲紅外熱成像技術,由于缺陷②相比于缺陷①,裂紋缺陷寬度更窄,在20kHz超聲頻率激勵下,缺陷②摩擦振動的幅度比缺陷①摩擦振動的幅度更大,因而缺陷②局部溫升比缺陷①局部溫升高;缺陷③為開口缺陷,開口處的不平整區域導致在超聲激勵下的摩擦生熱等效應產生局部溫升。

4 結語

本文基于超聲紅外熱成像技術對航空發動機葉片進行檢測,該技術結合了超聲激勵技術與紅外熱像技術的優勢,對試件表面的形狀、粉塵及污染等不敏感。通過搭建的超聲紅外熱成像實驗平臺檢測了服役過程中產生裂紋的航空發動機葉片,實驗結果表明,采用超聲紅外熱成像技術可有效發現寬度約為0.5mm的微小裂紋,滲透檢測無法有效發現該微小裂紋。說明該技術在裂紋缺陷檢測中有特殊的應用優勢。

[1] 于霞, 張衛民, 邱忠超, 等. 航空發動機渦輪葉片裂紋檢測信號特征提取[J]. 兵工學報, 2014, 35(8): 1267-1274.

YU Xia, ZHANG Weimin, QIU Zhongchao, et al. Signal feature extraction of aero-engine turbine blade crack detection[J]., 2014, 35 (8): 1267-1274.

[2] 宋凱, 劉堂先, 李來平, 等. 航空發動機渦輪葉片裂紋的陣列渦流檢測仿真[J]. 航空學報, 2014, 35 (8): 2355-2363.

SONG Kai, LIU Tangxian, LI Laiping, et al. Simulation on aero-engine turbine blade cracks detection based on eddy current array[J]., 2014, 35 (8): 2355-2363.

[3] 萬利, 李舜酩, 金業壯. 某型發動機壓氣機第1級整流葉片疲勞試驗研究[J]. 航空發動機, 2008, 34(3): 15-17.

WAN Li, LI Shunming, JIN Yezhuang. Fatigue test of an aeroengine compressor IGVs[J]., 2008, 34(3): 15-17.

[4] 許鍔俊. 缺陷、損傷、微裂紋對航空發動機構件服役總壽命及可靠性的影響[J]. 航空發動機, 2003, 29(2): 11-15.

XU Ejun.The effect of defects, damage and micro crack on total life and reliability of aeroengine components in service[J]., 2003, 29(2): 11-15.

[5] 耿榮生, 鄭勇. 航空無損檢測技術發展動態及面臨的挑戰[J]. 無損檢測, 2002, 24(1): 1-5.

GENG Rongsheng, ZHENG Yong. Prospective vies on the application of nondestructive testing in air industry and possible challenges[J]., 2002, 24(1): 1-5.

[6] 孫護國, 霍武軍. 航空發動機渦輪葉片的檢測技術[J]. 航空發動機, 2002, 28(1): 23-25.

SUN Huguo, HUO Wujun. Inspection technique for turbine blade in aeroengine[J]., 2002, 28 (1): 23-25.

[7] 郭海鷗. 飛機某型發動機壓縮機一級葉片裂紋檢測研究[J]. 無損探傷, 2004, 28(5): 45-46.

GUO Hai’ou. Research on crack detection of the first stage blade of an aircraft engine compressor[J]., 2004, 28(5): 45-46.

[8] 曹益平, 李路明, 黃剛, 等. 基于電磁檢測原理的疲勞裂紋檢測方法[J]. 清華大學學報, 2005, 45(11): 53-459.

CAO Yiping, LI Luming, HUANG Gang, et al. Fatigue crack detection based on electromagnetic testing[J].: Science and Technology, 2005, 45(11): 53-459.

[9] 程云勇, 張定華, 毛海鵬, 等. 一種基于工業CT的航空發動機渦輪葉片生產檢測系統關鍵技術研究[J]. 制造技術與機床, 2004, 6(1): 27-29.

CHENG Yunyong, ZHANG Dinghua, MAO Haipeng, et al. Research on key techniques of inspection system for aero-engine turbine blade based on industrial CT[J]., 2004, 6(1): 27-29.

[10] ZHOU Jianwei, Martin C Lugg, Roy Collins. A non-uniform model for alternating current filed measurement of fatigue cracks in metal[J]., 1999, 10: 221-235.

[11] Favro L D, Han X, Ouyang Z, et al. Infrared imaging of defects heated by sonic pulse[J]., 2000, 71(6): 2418-2421.

[12] 敬甫盛, 李朋, 江海軍, 等. 基于超聲熱波成像技術的機車鉤舌的裂紋檢測[J]. 紅外技術, 2020, 42(2): 158-162.

JING Fusheng, LI Peng, JIANG Haijun, et al. Crack detection of locomotive hook tongue based on ultrasonic thermography[J]., 2020, 42(2): 158-162.

[13] 徐長航, 謝靜, 周乃望, 等. 新型超聲紅外熱像無損檢測實驗系統研制[J]. 實驗技術與管理, 2016, 33(10): 71-75.

XU Changhang, XIE Jing, ZHOU Naiwang, et al. Development of a novel experimental system for structural non-destructive testing based on ultrasonic thermography[J]., 2016, 33(10): 71-75.

[14] 馮輔周, 張超省, 江鵬程, 等. 基于超聲紅外熱像技術的裝甲裝備缺陷檢測系統的設計與實現[J]. 光電子技術, 2012, 32(3): 170-174.

FENG Fuzhou, ZHANG Chaosheng, JIANG Pengcheng, et al. Design and implement of defect detection system for armored equipments based on ultrasonic infrared thermography[J]., 2012, 32(3): 170-174.

[15] 金國鋒, 張煒, 宋遠佳, 等. 含曲率結構裂紋的超聲紅外熱波檢測數值仿真[J]. 科學技術與工程, 2013, 13(3): 776-779.

JIN Guofeng, ZHANF Wei, SONG Yuanjia, et al. Numerical simulation for ultrasonic infrared thermal wave detecting of curvature structural crack[J]., 2013, 13(3): 776-779.

[16] CHEN Zhaojiang, ZHENG Jiang, ZHANG Shuyi, et al. Finite element modeling of heating phenomena of cracks excited by high-intensity ultrasonic pulses[J]., 2010, 19(11): 682-694 .

Comparative Study of Using Ultrasonic Infrared Thermography for Detecting Aeroengine Blade Cracks

XI Xiaowen1,SU Qingfeng1,YUAN Yanni1,JIANG Haijun2,CHEN Li2,WEI Yibing2

(1..,412002,; 2.,210046,)

Owing to the complex curved surface structure of aeroengine blades, it is difficult to detect tiny cracks formed during servicing. In this study, ultrasonic infrared thermography technology was used to detect the blade cracks of an aero engine. Ultrasonic infrared thermal imaging technology was studied, and an experimental platform for ultrasonic infrared thermal imaging was built. In addition, the working blade of an aero engine with cracks arising from actual servicing was detected. The results of ultrasonic infrared thermography were compared with those of osmotic detection and metallographic detection. Experimental results show that in the working blade of the aero engine, ultrasonic infrared thermography technology detected two crack defects and one opening defect, whereas only one crack defect is detected by penetrant testing and two crack defects are detected by a metallographic microscope.The widths are approximately 15mm and 0.5mm, respectively, which are consistent with the detection results of ultrasonic infrared thermography. The results show that ultrasonic infrared thermography technology can effectively detect crack defects in aeroengine blades with complex curved surfaces.

ultrasonic thermography, penetrant testing, metallographic inspectio, crack detection

TG115.28

A

1001-8891(2021)02-0186-06

2020-08-07;

2020-08-10.

習小文(1990-),男,碩士,工程師,主要從事無損檢測技術研究。

江海軍(1988-),男,碩士,研發工程師,主要從事紅外無損檢測技術研究。E-mail:hjiang@novelteq.com。