“一個流”生產在手工鉗電裝中的運用研究

摘 ?要:“一個流”生產是一種生產線的設置方法,指生產線按照流程布局成一個完整的作業單元。是把人員、設備和操作方法進行合理的安排,進行更好的連續生產。通過合理地劃分裝配作業,使每一個作業人員作業內容的綜合工時不超過節拍,不違反工序間的先后順序,使每一個工作單元的閑置時間、工作地數量盡可能少,使生產線實現“一個流”生產。最終目標是要把“一個流”的生產模式應用到從產品設計到推出產品、接收訂單、實際生產等所有作業環節,使所有相關作業形成不間斷的流程,從而縮短從原材料投入到最終產品產出的時間消耗。

關鍵詞:一個流,單批次、小批量,手工裝配,準時化

1 引言

在多品種、小批量的手工裝配產線生產中,因存在較大量的手工操作動作,導致工序間的銜接、生產周期、產線產出、物資堆積、在制產品空間占用等,均處于較難預估的狀態。對于生產管理而言,該種狀態下是較難進行有效的問題發現以及管理上的提升,同時也會造成前端的物資采購以及后端對外的交付上,難以提前規劃。而對于大多數科研院所而言,該類手工裝配產線依舊存在。

傳統的手工裝配生產模式,已經無法滿足當前的生產進程以及生產精細化管理要求。需要通過更細致的生產模式改變,進一步使生產進程可控。

2 解決方案

“一個流”生產方式是按產品類別布置的多工序生產方式,是精益生產中實現均衡生產的關鍵技術,產品在生產過程中根據客戶需求實現單件或單批次、小批量的流動,是準時化生產的核心,是解決現場在制品積壓的良好秘方,是消除浪費的最好方法。目前該生產方式在以自動化設備組成產線以及大批量成熟產品的生產過程中,能夠較好的執行。但在多品種、小批量的手工裝配產線生產中,卻得不到較好的運用。

為了能使該生產模式在手工鉗電裝中也得到較好的運用,必須對進行適配改良。

(一)均衡排產

了解客戶需求,根據客戶的需求的交期,計算可用有效工作日,得出每日生產量,節拍時間,均衡排產。依據每年日歷繪制出生產日歷,生產日歷包括:月份、周次、工作日、稼動、休息日等。將整理好的項目信息錄入生產日歷表。

(二)物資補充機制

按照生產日歷計算出物資需求、加工需求以及轉運需求并提供給相關人員,避免物資物料缺口導致停頓,以保證單元生產作業不間斷。需求日歷包含物資名稱、需求數量、到貨時間等。

(三)工藝流程細化

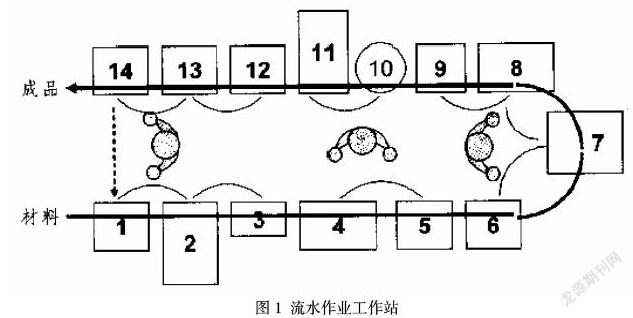

梳理項目的整個工藝過程,依據裝配工藝過程卡梳理該項目從第一工序到最后工序的整個工藝過程(包含各環節的作業步驟、裝配圖、裝配表、工藝流程卡、手工作業時間、設備作業時間、工藝等待時間),從而得出項目工作站數。

(四)異常處理機制

明確生產現場異常問題處理流程,根據生產加工組織模式,對生產現場技術質量問題處理流程進行梳理,達到職責明確,界限清楚,流程順暢和過程受控,加強工藝在產品交付過程中的職責和作用。同時,建立健全異常問題再發防止機制,降低異常問題發生頻次。

(五)標準作業確認

以人的動作為中心,把工序集中起來,把一個產品生產所需的時間標準化,不僅以各道工序各項作業為對象,更是以生產整體為對象。在規定的節拍時間內,合理高效地確定一名作業人員操作內容的臺數并確定作業人員的作業順序、作業方法和作業時間。

3 結束語

經過在實際生產過,針對多品種、小批量的手工裝配產線生產中運用,在上述五個方面分別進行細化的管理改善,可實現順暢單件整流生產,使生產過程達到理想狀態:提前、均衡、持續、準時、按需、單一、平衡、高效、防復發、標準化。

參考文獻

[1] 孫亞彬著,精益生產實戰手冊:單元生產與拉動看板,海天出版社,2006

作者簡介

張桓愷: 中國電子科技集團公司第十研究所,供應鏈生產管理者,熟悉機械加工、SMT、鉗裝、電裝生產工藝及生產管理流程,擅長生產流程改善優化、管理提升改善。