船用螺旋槳推進性能優化設計及試驗方法

彭言峰,趙 淼,許 磊

(1.南通遠洋船舶配套有限公司,江蘇 南通 226013;2.南通理工學院,江蘇 南通 226002)

0 引 言

隨著船舶越來越大型化和高速化,對螺旋槳的綜合性能要求不斷提高。螺旋槳作為船舶重要的推進器,其設計非常關鍵,將對船舶的快速性能有著十分重要的影響。螺旋槳的設計研究主要解決2個方面的問題:一方面為效率問題,研究如何在給定功率下獲得推力最大化;另一方面為空泡與激振問題,研究如何保證螺旋槳的安全使用,以及如何實現最大程度的減振降噪[1]。

本文以某船用螺旋槳為研究對象,研究分析螺旋槳主要幾何參數對性能的影響,對原槳進行優化設計以提高其推進性能,并通過試驗進一步驗證優化槳的綜合性能。

1 螺旋槳優化設計方法

目前螺旋槳的設計方法主要有圖譜法及環流理論法2種。其中,圖譜法是目前應用較廣的一種方法,以荷蘭的B型和日本AU型螺旋槳為代表,其計算方便,易于掌握。環流理論設計方法以前在我國應用較少,現隨著科技的發展也已得到相當廣泛的應用[2]。

如今單純考慮效率的螺旋槳設計方法無法滿足要求,必須從效率、空泡、激振力等方面對螺旋槳進行綜合優化設計。螺旋槳優化設計是在諸多參數相互制約的條件下進行的,可使螺旋槳綜合性能達到最佳。

螺旋槳的優化設計主要有兩類方法:一是回歸公式法,該公式是根據系列模型槳的試驗結果擬合得到螺旋槳的設計參數與性能參數之間的關系式。通過設定限制條件與優化目標,利用優化算法得出最佳結果。該方法對優化計算度較快、設計周期較短。如果經驗公式準確,設計結果也會可靠。,但其受系列槳型式的約束限制,無法對螺距、拱度等參數的徑向分布進行優化設計。

二是在計算螺旋槳水動力性能基礎上進行優化設計,將計算得到的螺旋槳的推力、扭矩、敞水效率、槳葉表面的壓力分布、空泡、振動等結果作為限制條件與優化目標,對槳葉的形狀進行全面優化設計。該方法具有較大的發展潛力[3]。

2 螺旋槳參數研究及改進優化方案

2.1 優化對象

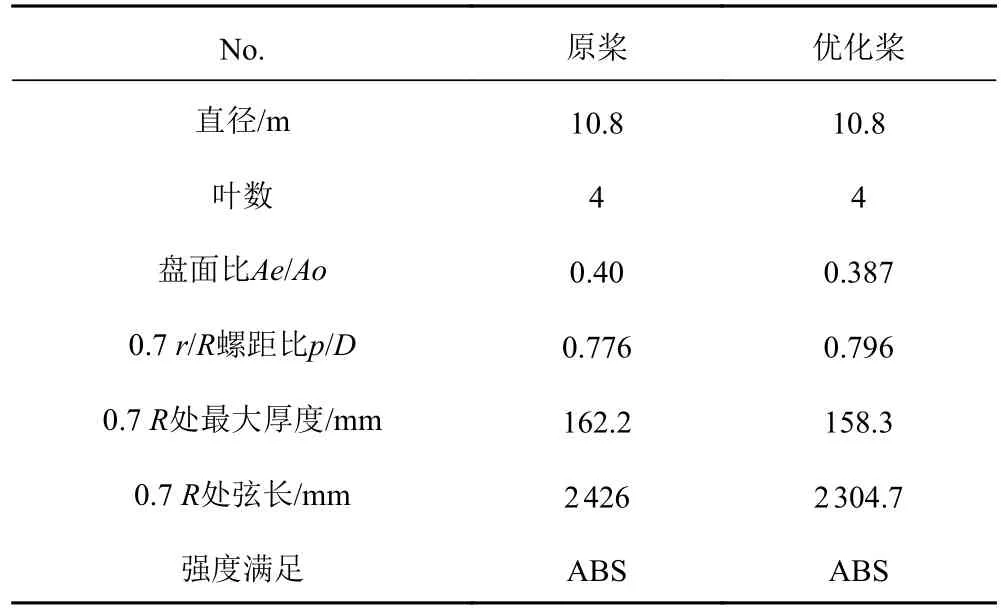

本文選取某船型原槳作為研究對象,原槳主要幾何參數如下:直徑10.8 m,葉數4,盤面比0.40,轂徑比 0.143 8,0.7r/R螺距比 0.776,0.7R處弦長 2 426 mm,0.7R最大厚度162.2 mm,旋向為右旋,強度滿足ABS要求。

圖1 原槳模型Fig.1 The original propeller model

2.2 螺旋槳主要參數與性能分析

在進行螺旋槳設計時,必須要選擇確定合適的參數。由于螺旋槳為復雜的三維體,其主要參數和性能之間的關系也較為復雜。螺旋槳主要參數主要包括直徑、葉數、螺距、盤面比(弦長、厚度)、側斜、縱斜等。這些參數對螺旋槳的推進性能、空泡性能、振動等存在復雜的關系且相互制約。

1)直徑D

螺旋槳直徑是指螺旋槳在旋轉時,葉梢的圓形軌跡形成的直徑。通常,螺旋槳的直徑越大,轉速越低、其效率越高。但螺旋槳的直徑也不宜過大,否則會減小槳葉盤面處的平均伴流,船身效率會下降,最終可能導致總的推進效率下降。在選擇螺旋槳直徑時,應充分考慮船舶吃水及船體尾部線型的限制約束。如船舶經常在壓載狀態下航行,考慮到壓載時的效率及避免葉梢露出水面,直徑可以較小。從船體振動方面考慮,為避免船體尾部結構的劇烈振動,螺旋槳與船體之間的間隙不宜過小。

2)槳葉葉數N

在選擇槳葉數時,應充分考慮船型、吃水、推進性能、振動和空泡等多因素。通常,在槳葉直徑和盤面比相同的情況下,葉數越少,其效率略高。但有時為避免空泡要求通過增加葉數來增大盤面比,每增加一葉,盤面比約增加5%~10%。同時,螺旋槳葉數與振動關系較大,隨著葉數增加,螺旋槳誘導壓力呈下降趨勢。通常,商船多采用4葉槳,但隨著船舶大型化、高速化,船體振動尤為突出,采用5葉甚至6葉槳。

3)螺距P

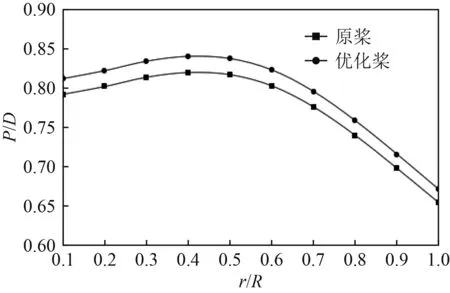

螺旋槳的葉面是螺旋面的一部分,任何與螺旋槳共軸的圓柱面與葉面的交線為螺旋線一段,將該線段引長且環繞軸線一周兩端之軸向距離為螺距P。螺距P與螺旋槳直徑D之比P/D為螺距比。無論對于圖譜法還是環流理論設計,螺距都是最重要的設計變量[4]。螺距在很大程度上決定著槳葉的負荷及負荷分布,螺距的分布對槳葉的推進性能、空泡性能、振動有著重要影響。當設計工況一定時,螺距的分布決定著工況點在槳葉空泡中的位置及槳葉剖面的工作狀態,在保證推進性能的同時,進一步提高槳葉的空泡性能和減小振動,槳葉葉梢處螺距的設計更為關鍵。

4)盤面比Ae/Ao

伸張面積Ae指螺旋槳各葉伸張輪廓所包含的面積之和,盤面積Ao指槳葉梢圓的面積,伸張面積Ae和盤面積Ao的比值稱為盤面比Ae/Ao。盤面比表示槳葉的寬窄程度,其大小主要取決于槳葉數和弦長分布。在直徑和槳葉數相同下,盤面比越大,槳葉越寬。反之,盤面比越小,槳葉越窄。一般來說,盤面比增加會導致推進效率降低。但盤面比的改變會帶來其他弦長、厚度參數的變化,弦長、厚度這些變化對效率有著不同的影響,只有通過比較計算甚至試驗才能確定哪種影響更大。

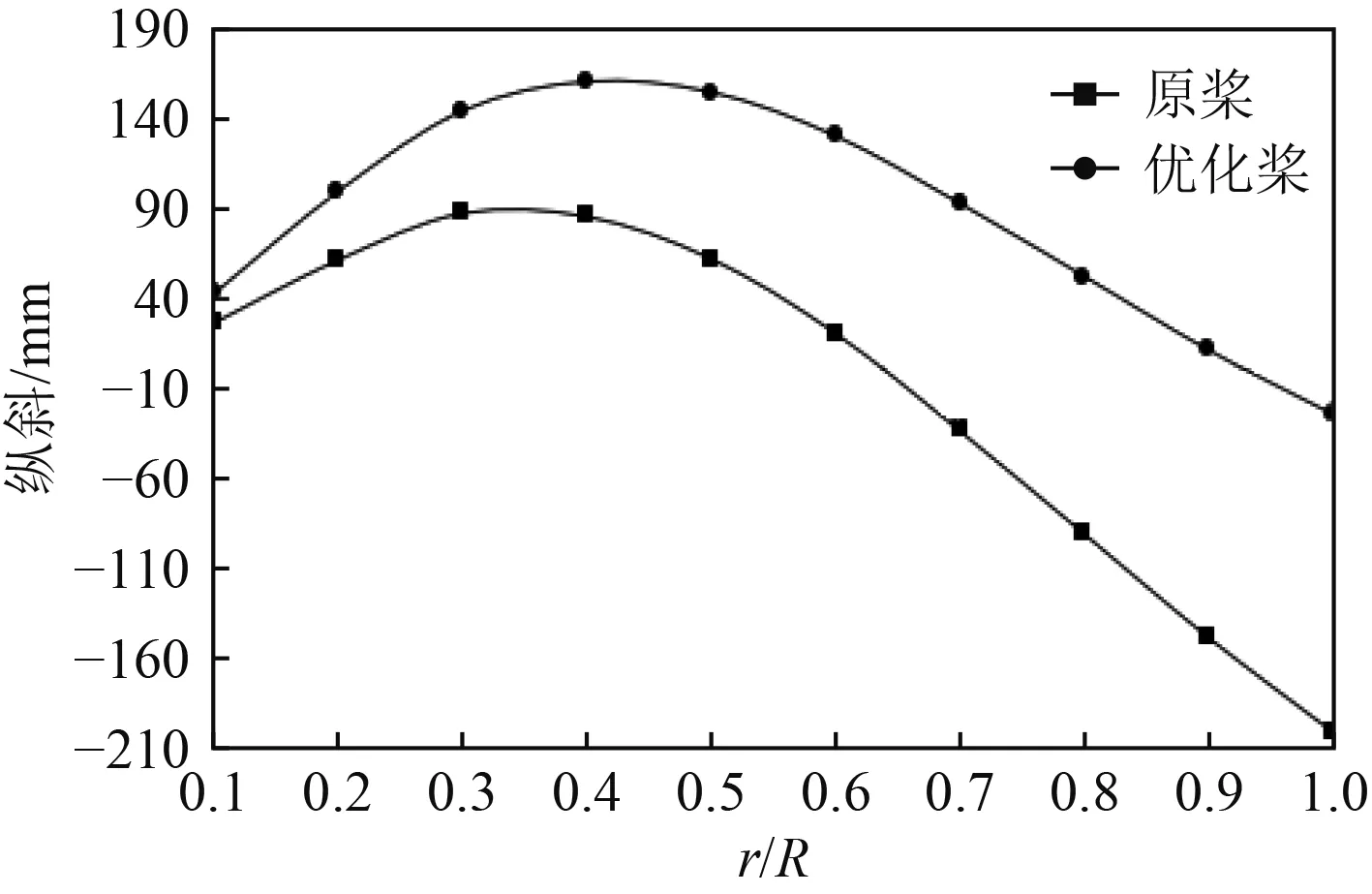

5)縱斜ZR和側斜θS

縱斜指螺旋槳參考線在軸線上的投影長度。縱斜螺旋槳一般向后傾斜,主要用于增加槳葉與船體或艉框架之間的間隙,從而降低螺旋槳誘導的船體振動。但縱斜不宜過大,否則會因離心力而增加葉根處的彎曲應力,對槳葉強度帶來不利影響。

側斜指不對稱槳葉的葉梢與參考線間的距離。采用合適的側斜分布,可減小螺旋槳運轉于非均勻尾流中所產生的作用于船體表面的脈動壓力及槳軸的激振力[5]。槳葉的側斜方向一般與螺旋槳的旋轉方向相反,采用大側斜槳已成為大型船舶螺旋槳設計的常用選擇。

6)剖面形狀

槳葉剖面指與螺旋槳共軸的圓柱面和槳葉相截所的截面,由拱度與厚度分布表示,拱度決定著負荷沿槳葉剖面弦向的分布,厚度形式和最大厚度的選取主要考慮槳葉的強度要求。槳葉剖面的形狀通常有機翼型切面和弓形切面,相較弓形切面,機翼型切面的效率較高,但空泡性能較差。

2.3 方案改進優化

在傳統設計方法中,很多參數往往是根據設計者的經驗多次調整后形成最終設計方案[6]。

此次改進優化是在螺旋槳直徑、葉數均保持不變,滿足ABS船級社強度要求下進行的。通過上述分析,盤面比和螺距都是重要的設計變量,其對推進性能、空泡、振動都有著重要的影響。為追求最佳的螺旋槳推進性能,本文將盤面比(弦長、最大厚度)和螺距、縱傾作為調整對象,具體調整如下:

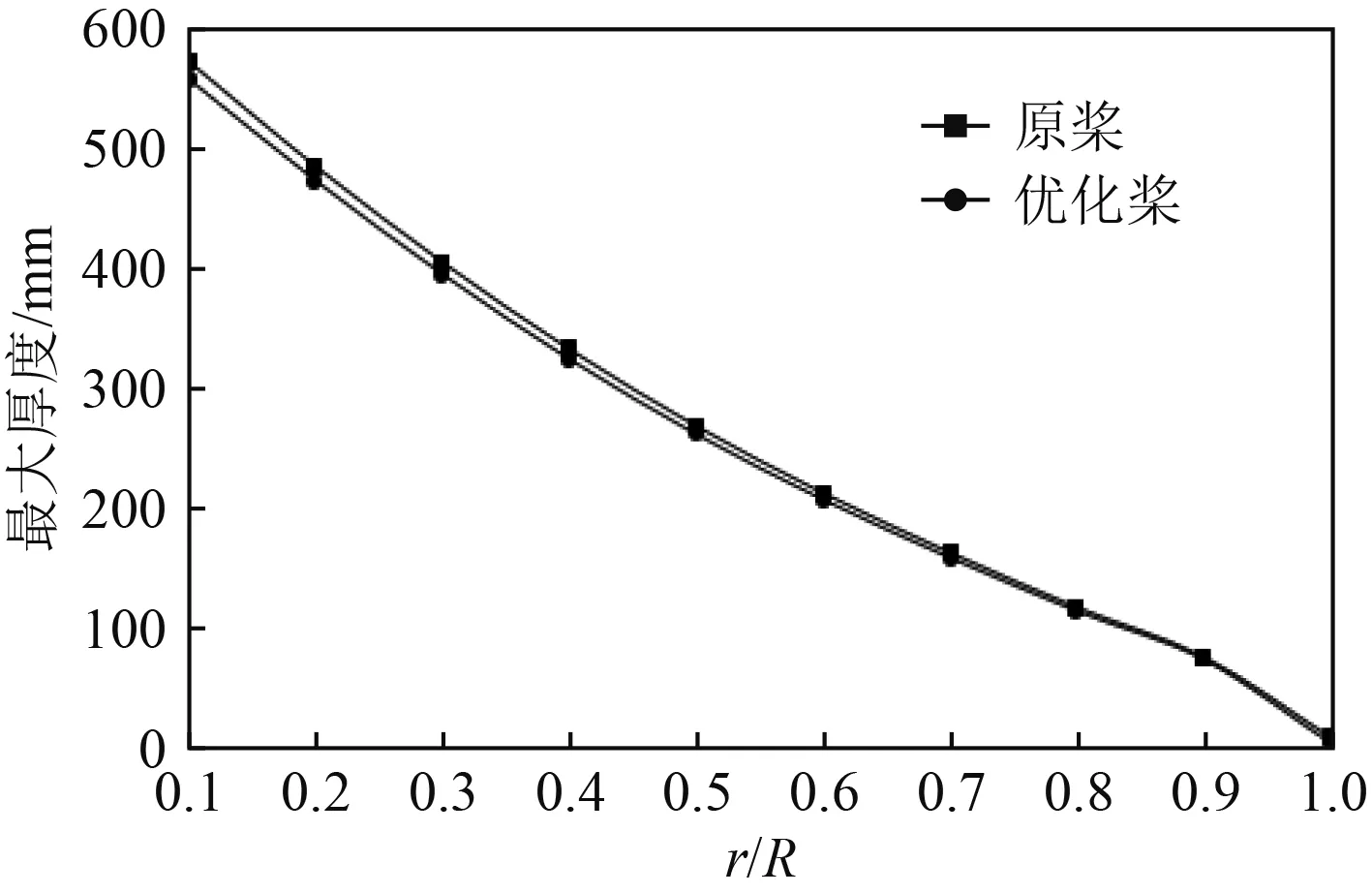

對于螺距比,優化后的螺距比較原槳呈上升趨勢,在相應r/R半徑比處增加約2.5%;對于弦長,優化后的弦長較原槳呈下降趨勢,在相應r/R半徑比處減少約5%;對于最大厚度,優化后的最大厚度較原槳呈下降趨勢,在相應r/R半徑比處減少約2.4%;對于縱斜,優化后的縱斜在相應r/R半徑比處有不同程度的增加。

經過上述調整,主要參數對比如表1所示。

圖2 調整螺距比 P/DFig.2 Adjust the pitch ratio P/D

圖3 調整弦長 CFig.3 Adjust the chord length C

圖4 調整最大厚度 TFig.4 Adjust the max.thickness T

圖5 調整縱斜 ZRFig.5 Adjust the rake ZR;

表1 主要參數對比Tab.1 The principal parameters comparison

3 試驗驗證分析

3.1 敞水試驗

敞水試驗是指槳模單獨在均勻水流中進行的試驗,它是測量螺旋槳敞水性能最直接和有效的方法。理論上,敞水試驗需要符合全相似條件,才可能使模型推力系數、轉矩系數以及敞水效率與實際螺旋槳的相等。但實際上,全相似條件在試驗時無法滿足,只能夠近似[7]。在螺旋槳模型敞水試驗時,通常只滿足進速系數相等,雷諾數大于臨界雷諾數。

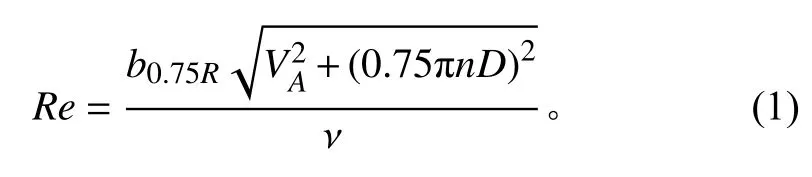

雷諾數是以無因次數量綱表示,按照1978年ITTC(International Towing Tank Conference)規定,螺旋槳的雷諾數Re可按以下公式計算:

式中:b0.75R為螺旋槳在0.75R處葉切面的弦長;D為螺旋槳直徑;VA為進速;n為轉速;ν為水運動粘性系數。

試驗前應先根據槳模的幾何尺寸,確定好槳模要求的最小轉速,并大致估算進速系數J在0時發出的最大推力及轉矩,以便選擇量程合適的動力儀。試驗階段,保持螺旋槳轉速不變,進速系數J應有足夠大的變化范圍。

對于幾何相似的螺旋槳來說,水動力性能只與進速系數J有關,試驗結果用無因次系數表示如下:

式中:J為進速系數;KT為推力系數;KQ為轉矩系數;η0為敞水效率;T為發出推力;Q為吸收轉矩;n為轉速;D為直徑;ρ為水密度。

將原槳和優化槳進行敞水試驗,根據測得進速VA、轉速n、推力T、轉矩Q等數據可得到兩個槳螺旋槳的進速系數J、推力系數KT、轉矩系數KQ和敞水相率η0,對比結果如表2所示。

表2 敞水效率對比Tab.2 The open water efficiency comparison

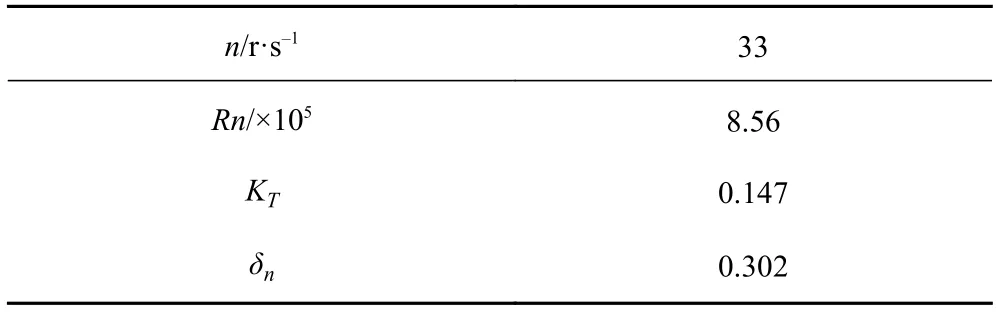

以進速系數J為橫坐標、推力系數KT、轉矩系數KQ、敞水效率η0為縱坐標繪制螺旋槳敞水性征曲線,如圖6所示。

圖6 原槳和優化槳敞水性征曲線比較Fig.6 The open water characteristic comparison between the original and optimized propeller

可以得出,在進速系數J=0.3~0.7之間,優化槳的敞水效率ηo相對原槳有著不同程度的提高,在設計點J=0.5附近時,敞水效率η0增加約為1.96%,優化槳的推進性能更佳。

3.2 空泡試驗

通過敞水試驗,可以看到優化槳的推進性能得到較大提高。但為進一步驗證優化槳的綜合性能,還需進行空泡試驗驗證,驗證優化槳是否能進一步滿足空泡性能。

螺旋槳的空泡試驗是在某循環水槽中進行,水槽試驗長度為 11 m,寬度為 2.8 m,高度為 1.6 m,試驗段中心線最大壓力調節為350 kPa。船模和螺旋槳模型按照一定比例制作,船模通過模型支架安裝在循環水槽試驗段內,用平板替代自由表面。

對實船伴流進行正確的模擬是空泡觀測和脈動壓力測量的關鍵。常規空泡水筒習慣采用網格來模擬軸向速度分布,很難對切向和徑向速度進行模擬[8]。但大型循環水槽可以采用完整的船模來模擬伴流,將整個船模放入水中進行試驗。

圖7 空泡試驗水槽Fig.7 Cavitation test flume

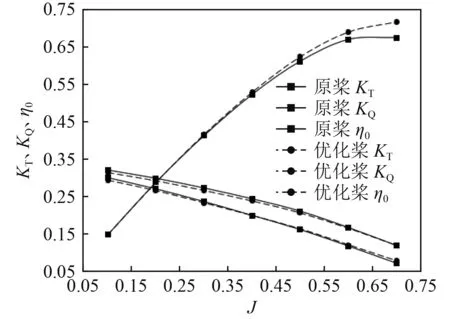

該空泡試驗是在壓載工況下進行,試驗應滿足模型槳和實槳的推力系數和空泡數相等2個條件:

圖8 船模及槳模Fig.8 Ship model and propeller model

式中:KTS,KTm為實槳和模型槳的推進系數;δns,δnm為實槳和模型槳的空泡數。

具體工況如表3所示。試驗中,通過循環水槽通過調節水速和壓力來達到模型試驗工況要求。

表3 空泡試驗條件Tab.3 The cavitation test condition

空泡試驗結果如下:

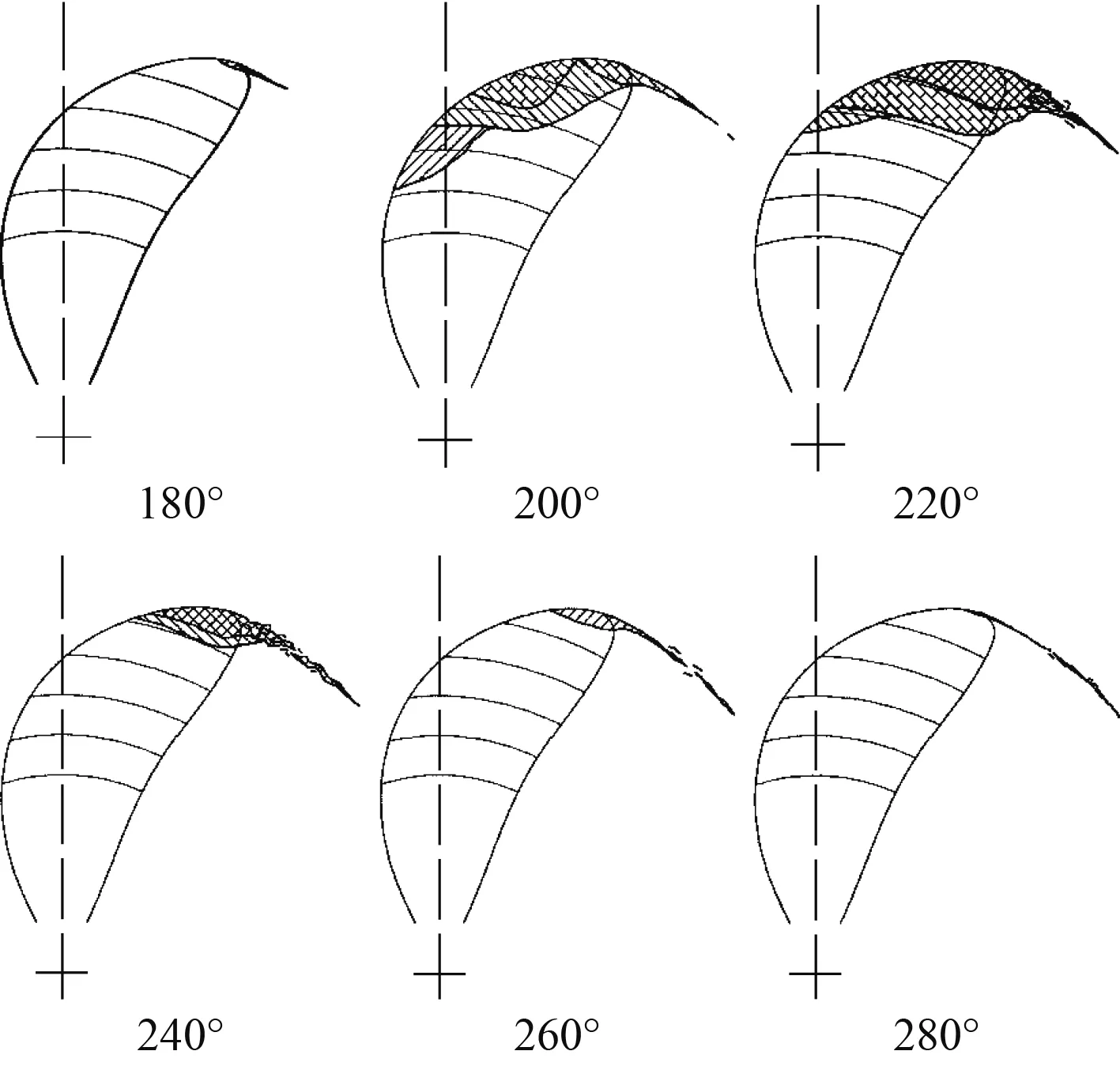

根據觀察到的空泡現象(見圖9),可以看出優化后的空泡發生在葉背面,片狀空泡主要出現在200°~260°之間;梢渦空泡主要出現在 170°~300°之間;面空泡裕度大于15%;無云狀、轂渦、泡狀空泡產生。

總的來說,在該工況下,螺旋槳的空泡類型為正常空泡,空泡性能良好,不會對螺旋槳材料帶來剝蝕風險,可安全應用在實船上。

4 結 語

圖9 優化槳空泡現象Fig.9 The cavitation phenomenon for the optimized propeller

本文分析了螺旋槳的主要幾何參數和性能之間的關系,針對某船用高效螺旋槳,通過調整其盤面比、螺距等主要參數進行改進優化,以追求最佳的推進性能。同時,將優化后的槳進行了敞水和空泡試驗驗證。優化槳在能夠保證空泡性能下,其在設計工況點附近的敞水效率較原槳提高近2%左右,綜合性能更佳。該優化方法可為相關船型的螺旋槳優化設計提供一定的參考。