高壓射流流道結構對纖維素微細化的影響

孫世琪 劉 斌 馮 瞿 許蘭貞

(1. 北京工商大學材料與機械工程學院,北京 100048;2. 北京工商大學外國語學院,北京 100048)

膳食纖維主要由纖維素、半纖維素和木質素等構成,纖維素等組分經微細化處理后,比表面積增大,聚合度降低,能大大改善膳食纖維的理化品質,并拓展其生理功能的應用[1-3]。

高壓射流破碎是利用壓力梯度、剪切、空化等多重作用,對物料實現超微細化處理[4-6]。Floury等[7-8]對操作壓力高達350 MPa的Stansted均質閥內流場進行數值分析發現,均質閥內部機械應力、剪切速度和空化效應存在明顯差異。Cheng等[9-10]研究表明,顆粒或液滴尺寸隨高壓射流壓力的增大和通過次數的增加而減小,平均粒徑與操作壓力或壓力梯度呈特定的函數關系。Johannes等[11-13]指出,在固液或液液混合物的超微細化過程中,通過增加操作壓力和通過次數是獲得更加細微顆粒的有效途徑。Schultz等[14]認為閥隙區域對應的壓降能量密度是液滴超微細化的主要機理。Innings等[15]通過閥隙區域的可視化,指出微液滴形成在閥隙出口的湍射流處。Keinig等[16-19]指出,閥體結構形成特定的流道形式,Stansted均質閥、射流均質閥、倒Z環均質閥的流場內,壓力驟降均發生在流道最窄段的初始端,速度梯度則主要體現在閥隙孔隙內和出口以后,速度變化主要與流道結構和固壁影響相關。除操作壓力對應的壓力梯度和剪切速度以及通過次數對應的破碎能量累積效應外,閥體結構形成的特定流道形式也影響最終的微細化效果。Francesco等[20]發現閥體孔隙結構直接影響高壓射流處理后微生物活性。Schultz等[21]指出閥體孔隙的幾何參數如孔隙長度和入口角度直接影響高壓射流后的粒徑中值。

研究[1-2]表明,高壓射流作為高效的濕法粉碎方法,對膳食纖維的微細化處理效果明顯,且閥體的操作壓力是影響物料微細化效果的主要因素。通常情況下,動力源柱塞推進速度大,即形成閥體內操作壓力越大,同一閥體結構下柱塞推進速度與操作壓力基本為線性對應關系[22]。除操作壓力因素外,如果閥體結構存在差異,即使同樣的操作壓力,流道各處的壓降和速度分布也不同,即各種機械力作用的效果存在差異。文章擬采用計算流體動力學方法研究相同操作壓力下不同閥體結構內的壓降和速度分布差異,進而結合不同閥體結構微細化膳食纖維單一組分——纖維素的粒徑變化,探索流道結構對纖維素微細化處理的影響,為高壓射流閥體結構改進和膳食纖維微細化的工程制備提供依據。

1 材料與方法

1.1 試驗材料

纖維素粉:90 μm,阿拉丁試劑(上海)有限公司;

氫氧化鈉:分析純,國藥集團化學試劑有限公司。

1.2 儀器與設備

電子天平:AB104-N型,上海第二天平儀器廠;

高壓射流均質機:NCJJ-0.005/150型,操作壓力0~150 MPa,最大處理量5 L/h,廊坊通用機械制造有限公司;

集熱式恒溫加熱磁力攪拌器:DF-101S型,北京世紀予華儀器有限公司;

激光粒度分析儀:Mastersizer 2000型,英國馬爾文公司;

EDI超純水設備:ZYpureEDI100c型,中揚永康環保科技有限公司;

掃描電鏡:Phenom XL型,荷蘭Phenom-world公司。

1.3 試驗方法

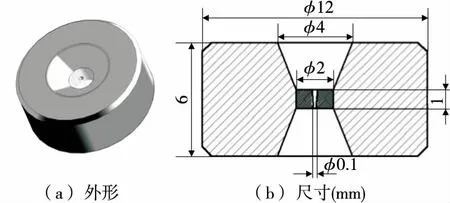

1.3.1 流道CFD分析 高壓射流最常用的孔隙閥體為單孔閥(見圖1),由天然金剛石鑲嵌在鋼制基材中央形成閥體,經高能激光束熔鉆打孔,孔徑100 μm左右;組閥應用通常由兩片等孔徑單閥重疊放置構成。

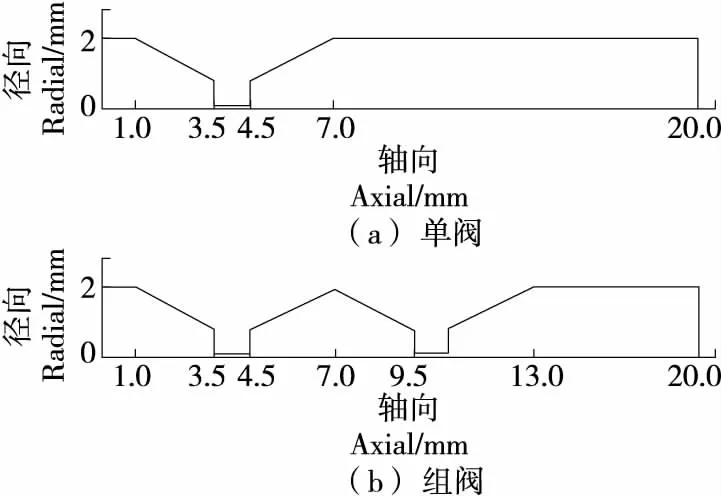

依據閥體部件裝配情況,單閥與組閥形成的二維流道模型如圖2所示,采用混合型網格。計算時工質選定為牛頓流體,單相,并認為不可壓縮。通過計算雷諾數可知,流動的雷諾數大于臨界雷諾數,為湍流模型,分子之間的黏性可忽略。二維流道模型的射流場均處于湍流狀態,因此可采用標準的k—ε模型進行數值模擬[8,23]。入口邊界設為壓力入口(以130 MPa計),出口邊界設為壓力出口(0.1 MPa),離散格式采用二階迎風格式。

1.3.2 高壓射流超微粉碎處理纖維素 纖維素粉和去離子水分別以m纖維素∶m水為1∶99,2∶98混勻,磁力攪拌5 min,得1%,2%纖維素水分散原樣。應用高壓射流均質機,分別在單閥和組閥的閥體結構下,調整柱塞進給速度,維持130 MPa操作壓力下高壓射流超微粉碎處理纖維素水分散液4次。

圖1 單閥

圖2 單閥與組閥流道二維仿真模型圖

1.3.3 純化處理 配制6%的NaOH溶液備用。纖維素水分散液以3 000 r/min離心4 min,底物(以原干粉計)分別與6% NaOH溶液以m底物∶mNaOH溶液=1∶49混勻,60 ℃、150 r/min 攪拌純化1 h。3 000 r/min離心4 min,底物復水洗滌后再次離心分離,反復操作3次,直至底物接近中性。

1.3.4 纖維素粒徑分析 應用激光衍射的方法測量微粒尺寸及粒度分布,測量3次取平均值,測量時每個樣品取樣20 mL,設置激光粒度分析儀的分散介質水折射率1.33,纖維素折射率1.48,樣品進樣時遮光度控制在5%~10%。以粒徑分布曲線、表面積平均粒徑D[3,2]和體積平均粒徑D[4,3]為粒徑指標,并分別按式(1)、(2)計算體積加權平均粒徑和表面積加權平均粒徑。

(1)

(2)

式中:

ni——第i組顆粒數;

di——第i組顆粒直徑。

1.3.5 電鏡分析 纖維素水分散原樣和纖維素水分散樣品稀釋40倍,將其均勻滴在粘有導電膠的樣品臺上,待其干燥后噴金處理90 s,進行掃描電鏡觀察。

1.3.6 數據處理 根據1.3.1流道CFD分析數據直接繪制單閥和組閥的速度和壓力云圖,以及沿軸線方向的壓力和速度變化圖;應用EXCEl軟件處理粒徑分析統計數據并作圖。

2 結果與分析

2.1 CFD仿真分析

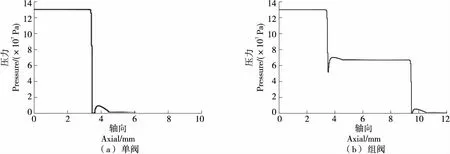

2.1.1 壓力分析 由圖3可知,單閥流道最窄處入口壓力變化較快,幾乎降為0;組閥流道最窄處入口壓力變化相對較緩慢,壓力突降并保持穩定然后再次突降,突降后壓力幾乎為0。單閥、組閥流道中壓力驟降位置相差不大,組閥流道中出現兩次壓力驟降,而單閥出現一次壓力驟降。單閥與組閥的最窄處出口附近區域均出現負壓,說明液體離開閥孔后,氣液兩相共存且可能存在二次空化。此時,單一水相介質在該區域內的數值模擬已不能反映該區域的空泡發生和潰滅的真實情況,該區域的數值模擬過程出現壓力負值的極端狀態。閥孔出口后的大部分區域是氣液混合的可壓縮不連續體系,液體、汽化液體和不凝性氣體三相共存,并因密度、速度等差異相互作用,在后續的流體運動歷程中,隨著壓力的回升,空泡潰滅帶給周圍液體如固體般的沖擊作用,為射流過程實現破碎的重要因素。

圖3 單閥與組閥流道軸向方向壓力曲線

當壓降過程發生在很小的長度區域L內時,可定義閥內壓力梯度為[14]:

(3)

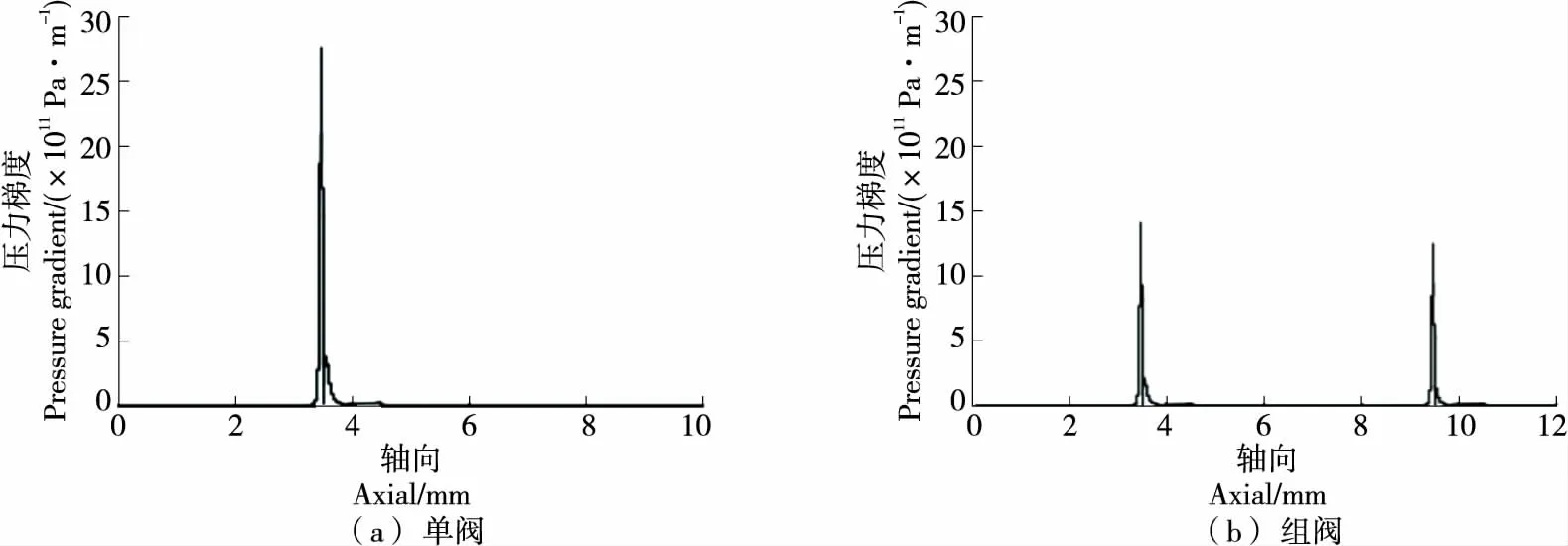

由圖4可知,兩種閥體結構壓力梯度的存在區域較小,且均在流道最窄處的入口附近較窄范圍內存在較高的壓力梯度,其余位置的壓力梯度幾乎為零。壓力梯度反映高壓射流過程擠壓、摩擦作用的強弱,單閥結構壓力梯度的最大值約為組閥的2倍,若計算域內壓力梯度是均質微細化的主導原因,則理論上經單閥處理的料液微細化程度更高,若試驗結果與理論推理不符,說明壓力梯度并非均質破碎效果的關鍵制約因素,其他影響產品微細化程度的因素依然存在。

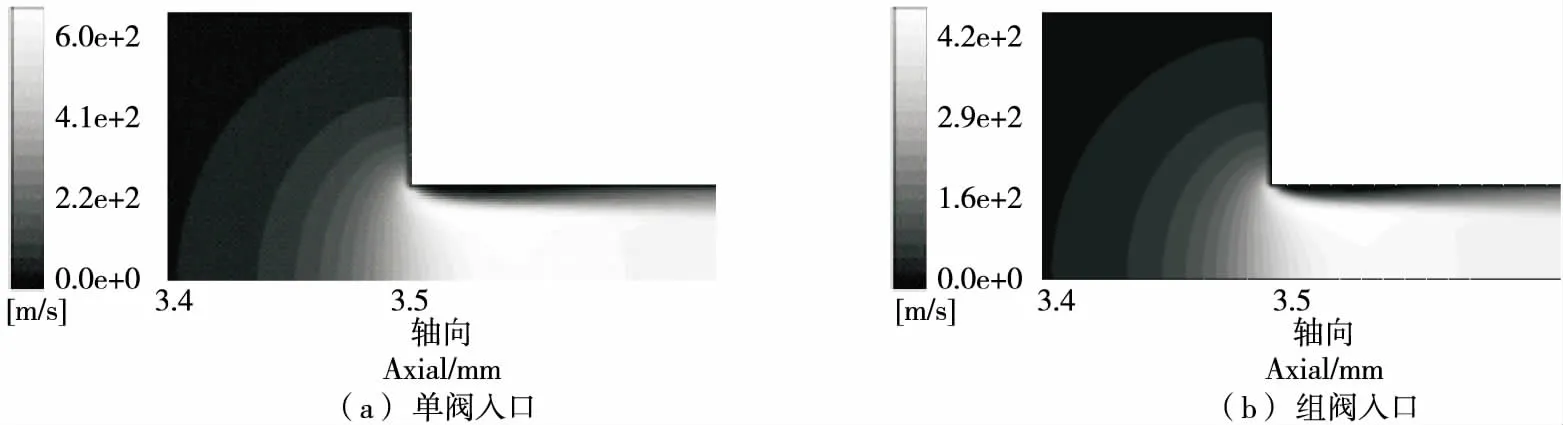

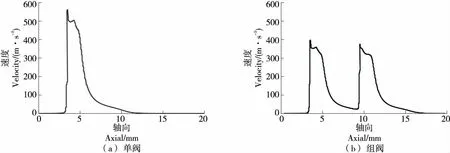

2.1.2 速度分析 流速反映高壓射流破碎剪切、沖擊作用強弱,是物料微細化的重要因素。流速從0逐漸增大,反映了液流高速擠入閥孔發生延展、斷裂,最終被微細化的過程。由圖5可知,單閥結構的入口速度最高達600 m/s,組閥結構的入口速度最大值為420 m/s。由圖6 可知,在流道最窄處的入口附近,單閥內的速度變化比組閥內明顯,但只出現一次速度突變,而組閥內出現兩次速度突變,且速度變化區域相對較寬。

2.2 電鏡分析

由圖7可知,與纖維素原樣相比,經單閥和組閥處理后的纖維素微纖束在直徑和長度方向上的尺寸均減小。通過4次的高壓射流處理,部分纖維素直徑降至百納米范圍,長度降為微米級,但直徑仍存在微米以上的纖維束。無論是1%還是2%的纖維素分散液,經組閥高壓射流后,其纖維素微纖束縱向剝離更為充分,直徑更小。纖維素水分散液質量濃度以及閥體結構造成的微細化效果差異也可以通過統計意義上的平均粒徑和粒徑分布數據進行分析。

圖4 單閥和組閥流道的軸向壓力梯度

圖5 單閥與組閥速度云圖

圖6 單閥與組閥流道軸向速度變化

圖7 掃描電鏡圖

2.3 粒徑分布

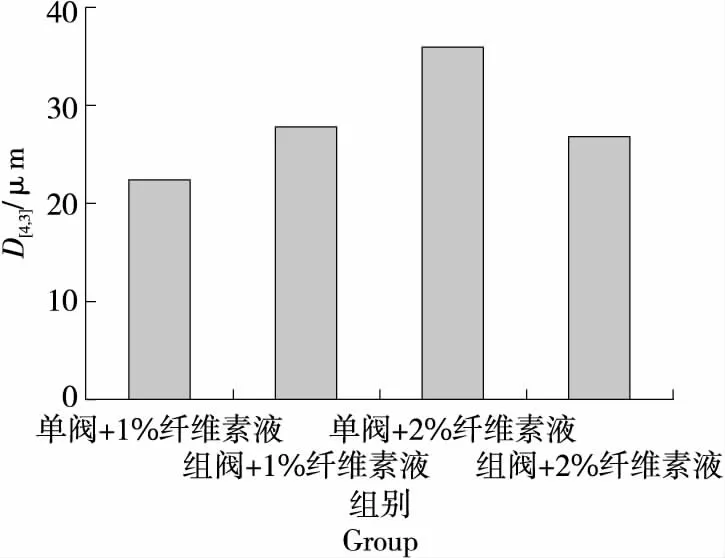

由圖8可知,纖維素原樣的D[4,3]為125 μm,1%的纖維素水分散液經單閥、組閥處理后,D[4,3]分別降至22,28 μm;2%纖維素水分散液經單閥、組閥處理后,D[4,3]分別降至36,27 μm。

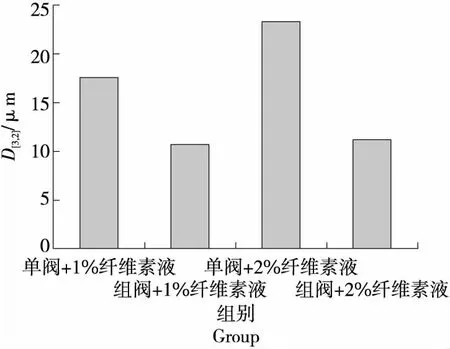

由圖9可知,與單閥處理相比,1%,2%纖維素水分散液經組閥處理后的D[3,2]更小,纖維素原樣的D[3,2]為56 μm,1%的纖維素水分散液經單閥、組閥處理后,D[3,2]分別降至18,11 μm;2%纖維素水分散液經單閥、組閥射流處理后,D[3,2]分別降至23,11 μm。

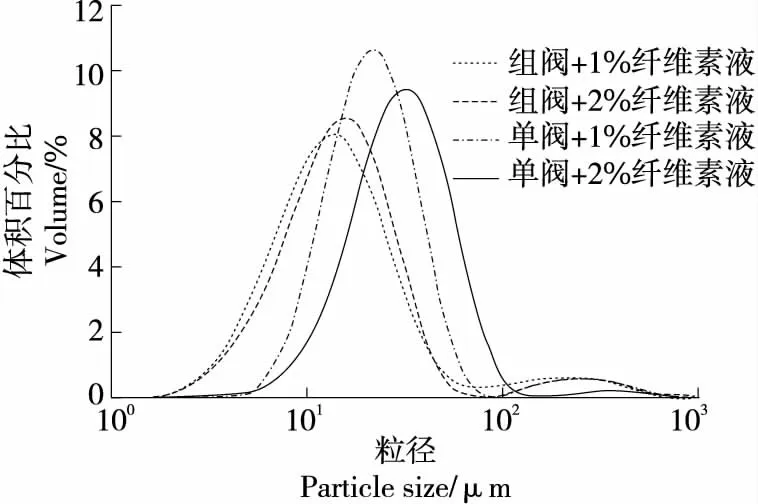

由圖10可知,與組閥+2%纖維素液相比,組閥+1%纖維素液左移不明顯,即纖維素粒徑大小差別較小,說明當閥體結構為組閥時,料液質量濃度對高壓射流過程影響不大;與單閥+2%纖維素液相比,單閥+1%纖維素液左移明顯,且單閥+1%纖維素液的峰值更大和橫向跨度變窄,說明當閥體結構為單閥時,料液質量濃度對高壓射流的微細化效果有影響,料液質量濃度越小,高壓射流的微細化效果越好。

圖8 閥組處理對纖維素細化后D[4,3]的影響

圖9 不同閥組處理對纖維素細化后D[3,2]的影響

圖10 高壓射流處理纖維素水分散液的粒徑分布

粒徑分布組閥+1%纖維素液在單閥+1%纖維素液左側,組閥+2%纖維素液在單閥+2%纖維素液左側,即組閥+1%纖維素液比單閥+1%纖維素液、組閥+2%纖維素液比單閥+2%纖維素液的整體粒徑偏小,說明無論是高壓射流處理1%還是2%的纖維素水分散液,相同處理條件(130 MPa,4次)下,組閥比單閥處理能獲得更好的微細化效果。由于組閥內流道更為復雜,因此在操作壓力和通過次數相同的條件下,流道結構的形式和尺寸也是影響微細化的重要因素。而當纖維素水分散液質量濃度>3%時,組閥結構的高壓射流過程容易發生堵塞,說明流道過于復雜則不利于高濃度料液的高壓射流處理;而單閥結構的高壓射流過程仍可以處理3%的纖維素水分散液。

2.4 關聯分析

高壓射流過程中閥體內壓力、流速變化形成的擠壓、摩擦、空化、剪切和沖擊等作用造成了纖維素微纖束直徑和長度減小。圖4中組閥的最大壓力梯度值約為單閥的1/2,組閥各處的最大壓力梯度總和基本與單閥相同。若計算域內壓力梯度是均質微細化的主導原因,則理論上經單閥處理的料液微細化程度更高或者兩種閥體的微細化效果相當,而圖10表明組閥高壓射流處理后纖維素的統計意義上的平均粒徑更小,即微細化效果更好,說明盡管單閥內壓力梯度大,但受限于作用區域較窄,因而壓力梯度不能成為均質微細化的主因。

圖6顯示組閥的最大軸線速度是單閥的70%左右,但組閥存在兩個明顯的速度變化區域,且這兩個區域的范圍較寬;盡管圖4顯示組閥內這兩個速度變化區域的最大壓力梯度是單閥的50%左右,而最大軸線速度是單閥的70%左右;結合圖10推斷出速度變化的大小和范圍要比壓力梯度因素對物料的微細化效果影響更大。組閥比單閥形成更為復雜的流道,相同操作壓力下,組閥比單閥的高壓射流過程存在更大區域的速度變化,使剪切、空化等機械力作用增強,因此更傾向關聯高壓射流過程中速度變化的區域和大小要比壓力梯度因素對物料的微細化效果影響更大,而速度變化的區域和大小主要取決于閥體結構對應的流道形狀。

3 結論

高壓射流實現料液的超微細化過程中,在操作壓力和通過次數一致的前提下,單閥和組閥的流道結構不同,對纖維素的微細化效果存在差異。① CFD仿真結果表明,盡管單閥比組閥的壓力梯度和速度變化要大,但單閥和組閥的壓力梯度發生區域較窄,且組閥的速度變化區域更加寬泛,結合組閥比單閥處理的微細化效果更好,因此推斷閥體結構造成的流道大范圍區域內速度變化是影響微細化效果的關鍵因素。② 纖維素水分散液質量濃度越小,單閥處理的微細化效果越好;而當纖維素水分散液質量濃度≤2%時,組閥處理的微細化效果幾乎無差異。③ 較單閥而言,組閥閥孔更易堵塞,因此組閥不適宜處理料液質量濃度>3%的纖維素水分散液;而單閥可處理料液質量濃度>3%的纖維素水分散液。結合CFD分析、電鏡觀察和粒徑分析發現閥體流道內形成明顯的速度變化對微細化效果有益,后續可探索通過閥體結構變化增強流速變化達到強化微細化效果的目的。