電感型接近開關在皮帶機欠速檢測中的應用

◎ 申 鵬

(日照港裕廊股份有限公司,山東 日照 276826)

港口作為水陸交通的集結點和樞紐處,是工農業產品和外貿進出口物資的集散地,為了提高生產效率、降低運輸成本、提高服務質量,港口功能劃分越來越趨向于專業化、自動化。作為大宗散貨專業碼頭的重要組成部分,皮帶輸送機(簡稱皮帶機)因其連續化、大運量的作業特點,在散貨裝卸過程中發揮著極其重要的作用。為了實現皮帶機工作流程的自動化,提高作業效率,降低機損故障,通常會配套建設PLC自動控制系統,通過保護開關及程序邏輯判斷,實現皮帶機運行過程中的自動保護。皮帶機保護開關一般分為急停、跑偏、欠速、堵料、張緊和撕裂等,本文基于電感型接近開關工作特性,針對“欠速”保護開關的設計與應用等內容進行了探討。

1 電感型接近開關

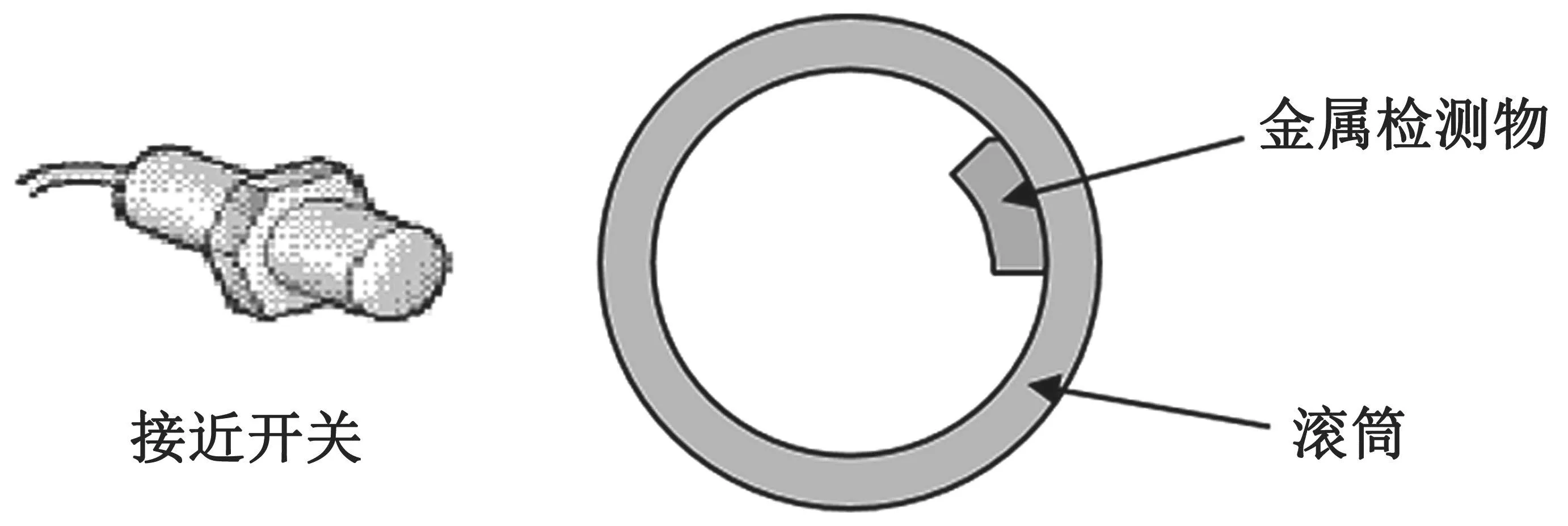

電感型接近開關是用于非接觸檢測金屬物體的一種方式,當金屬物體移向或移出接近開關時,信號會自動變化,從而達到檢測的目的。

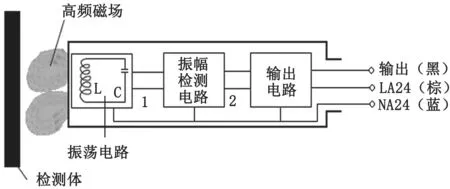

如圖1所示,電感式接近開關由LC振蕩電路、信號觸發器和開關放大器組成。

圖1 電感型接近開關及工作原理圖

振蕩電路的線圈產生高頻交變磁場,該交變磁場通過傳感器的傳感表面釋放。當金屬材料接近感應表面并達到感應距離時,金屬靶中會產生渦流,這會使振蕩衰減甚至停止振動。振蕩器的振蕩和停止振蕩的變化由后置放大電路處理,并轉換成開關信號,從而觸發驅動控制裝置以達到非接觸檢測的目的[1]。

電感型接近開關是在霍爾效應原理的基礎上,采用集成包裝和組裝技術制成,在實際應用中可以輕松地將磁性輸入信號轉換為電信號,具有抗干擾、非接觸、低功耗、使用壽命長和響應頻率高等特點,它可以在各種惡劣的環境中可靠地工作,并滿足實際工業應用中易于操作和可靠性的要求。

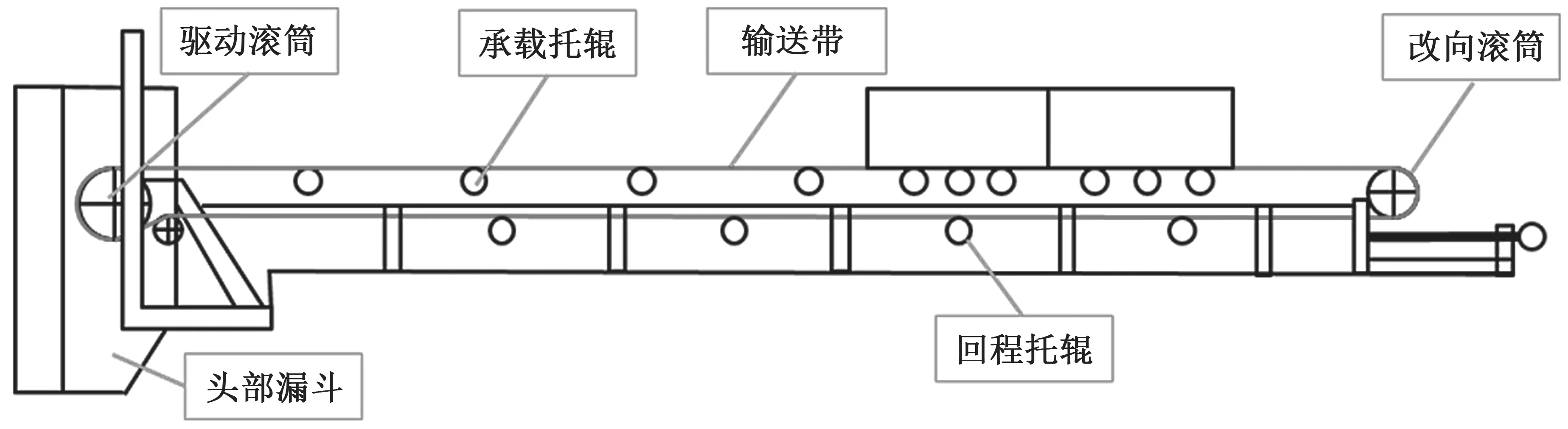

2 皮帶輸送機

皮帶輸送機結構圖如圖2所示。皮帶輸送機使用環形柔性輸送帶作為材料承載和牽引部件,圍繞著驅動滾筒和改向滾筒。驅動滾筒和輸送帶之間的摩擦力用于拖動輸送帶和物料,使其運行。它可以運輸各種散裝物料以及各種紙箱,包裝袋和其他重量輕的單件物品,其具有結構簡單、便于維護、能耗較小和使用成本低等特點,用途廣泛。

圖2 皮帶輸送機結構簡圖

皮帶機在運行過程中,受過載、打滑等因素影響,帶速低于額定轉速時,稱之為“欠速”。當發生欠速故障時,如不能及時停機,極易發生驅動滾筒與皮帶嚴重磨損,造成皮帶斷裂,甚至引發火災,危害極大。

3 設計思路

(1)皮帶能帶動改向滾筒產生一個同步轉速。在皮帶機的額定帶速下,輸送帶能帶動皮帶機的改向滾筒產生一個同步的轉速。當皮帶機發生欠速時,帶速降低,改向滾筒的轉速也將降低。

(2)接近開關能檢測運動的金屬物是否到位。接近開關在正常工作狀態下,能夠檢測其工作范圍內金屬物體的運動情況,并實時輸出開關信號。

(3)根據改向滾筒與接近開關的工作特點,將兩者結合,設計成欠速開關。根據接近開關的工作方式,在改向滾筒圓周上安裝金屬檢測物,滾筒邊上安裝接近開關,通過檢測滾筒上運動著的金屬檢測物,來對皮帶機欠速實施檢測,如圖3所示。

圖3 欠速開關設計圖

4 方案論證

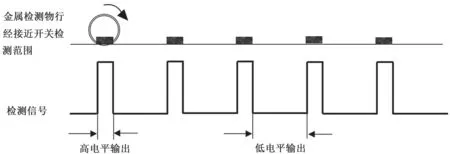

以日照港裕廊股份有限公司皮帶機運行參數為參照依據。由于電感型接近開關具有響應頻率高的特點,當皮帶機以額定帶速(3.1 m·s-1)運轉時,輸送帶帶動改向滾筒產生一個同步的轉速(1.6 r·s-1),金屬檢測物會以相同的周期(0.625 s·r-1)在接近開關監測范圍內出現,接近開關將輸出一個連續的電信號(高電平),畫成時序圖,如圖4所示。

圖4 檢測信號時序圖

通過分析時序圖發現,金屬檢測物轉動一個周期所用的時間是高、低電平出現時間之和。當皮帶機發生欠速時,金屬檢測物無論是在高電平輸出位置上,還是在低電平輸出位置上,停留的時間都會延長。

通過PLC編寫檢測程序,只需要對同一周期里高電平和低電平的輸出時間進行測算,即可實現對改向滾筒轉速的實時監控,即對皮帶機帶速的檢測,從而及時發現皮帶機欠速,保護停機。

5 改造應用

在論證分析的基礎上,通過接近開關選型,以日照港裕廊股份有限公司皮帶機為改造對象,采用NI15-G30SK-AP6X型接近開關實施改造。

5.1 開關安裝

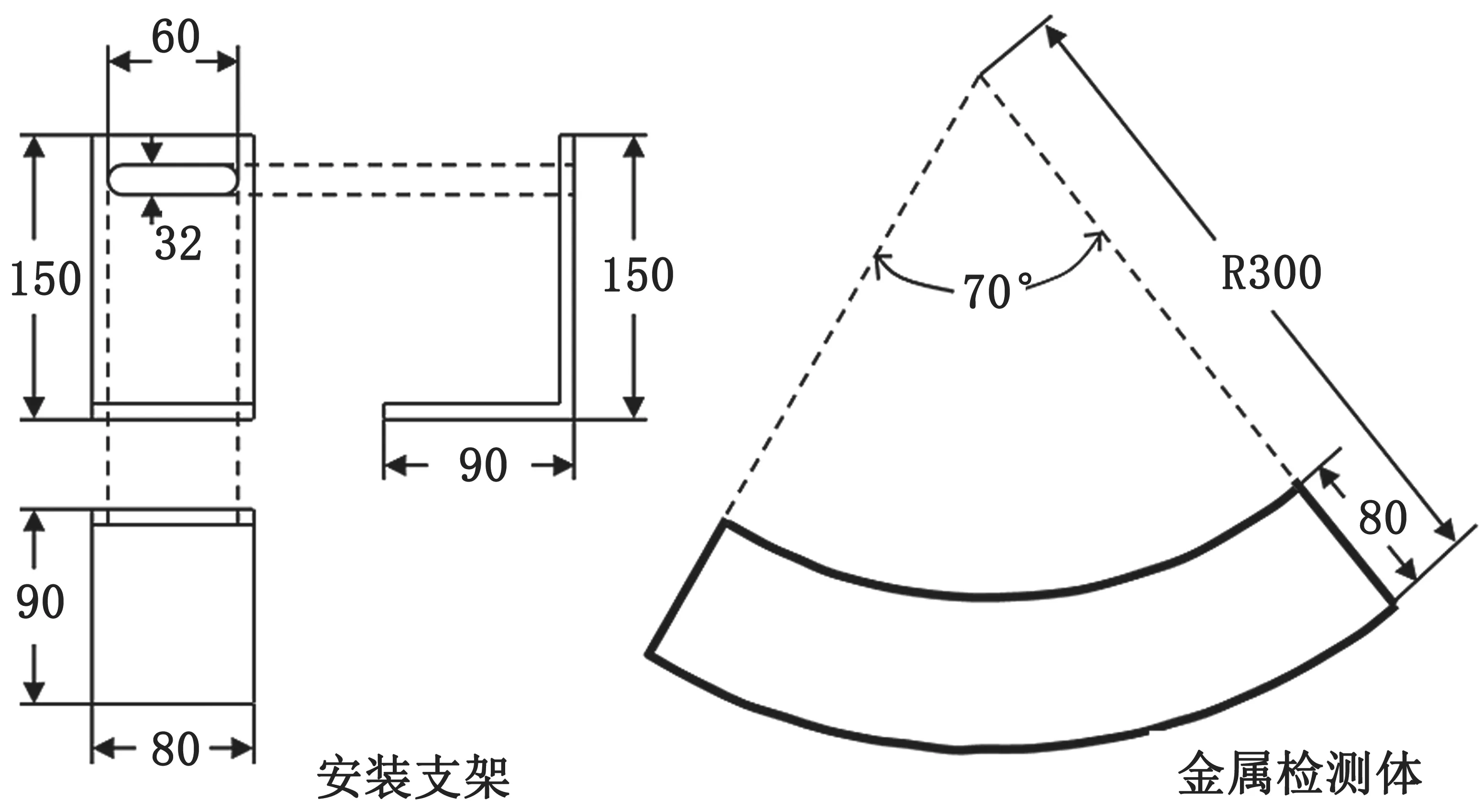

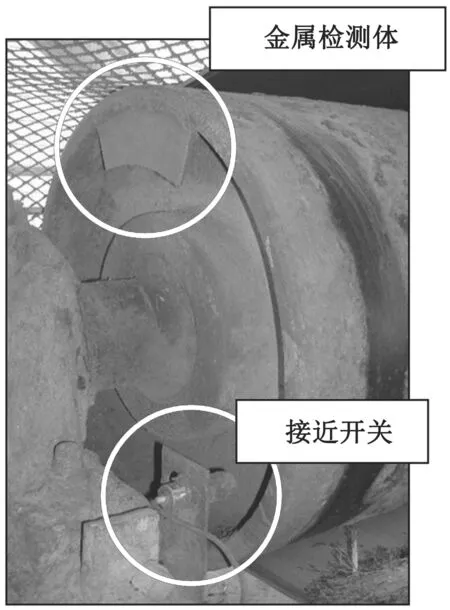

根據NI15-G30SK-AP6X型接近開關的外形尺寸、工作要求以及安裝現場實際情況,設計安裝支架及金屬檢測體,如圖5所示。并根據設計要求,對欠速開關實施安裝,如圖6。

圖5 安裝支架及金屬檢測體結構圖(單位:mm)

圖6 欠速開關安裝實物圖

5.2 開關接線

接近開關安裝接線如圖7所示。

5.3 檢測程序編寫

通過PLC編程軟件,編寫檢測程序,并與皮帶機自動保護程序進行對接,實現保護聯動控制,如圖8所示。

圖7 接近開關接線圖

圖8 PLC檢測程序圖

5.4 效果檢測

改造完成后,對皮帶機進行模擬欠速試驗,根據PLC程序所接收到的接近開關發出的實際數據(高電平70 ms、低電平350 ms,PLC對高低電平時間的檢測有一定滯后),對PLC檢測程序微調,達到了預期目標。

6 結語

隨著工業計算機技術的飛速發展,自動檢測和自動控制技術已顯示出強大的優勢。越來越多的接近開關廣泛應用于自動控制系統中,通過正確的理解和選型,實現液位、速度、零件尺寸和數量的檢測與控制等,作為在自動控制系統中獲取信息的重要元素。對其進行篩選,可用于不同場景下的二次開發和應用,以實現更多,更豐富的功能[2]。